元坝区块超深井钻井提速关键技术应用

2021-03-05丁群洋曹立明

张 敏,丁群洋,曹立明

(中国石化胜利石油工程有限公司西南分公司,四川德阳 618000)

元坝气田是中国石化川气东送工程的主力气田之一,2018 年,元坝7 井在中二叠统茅口组台缘前滩储层获得高产天然气[1]:实现了从元坝下部找元坝的新突破。为此,先后实施了元坝701 井、元坝8井、元坝702 井、元坝13 井等探井,目的层深入至二叠系茅口组,平均完钻井深7 500.00 m 左右。元坝超深井地层流体分布复杂,易出现喷、漏、卡等井下故障,严重影响了该地区的施工进度[2]。

1 影响钻井速度的主要因素

元坝构造的超深井主要位于川北坳陷九龙山背斜,为典型低缓构造。地层自上而下为白垩系剑门关组,侏罗系蓬莱镇组、遂宁组、沙溪庙组、千佛崖组、自流井组,三叠系须家河组、雷口坡组、嘉陵江组、飞仙关组,二叠系长兴组、吴家坪组、茅口组、栖霞组。其中,白垩系剑门关组–三叠系须家河组地层为陆相沉积,岩性以砂、泥质岩性为主,总厚度约4 900.00 m;三叠系雷口坡组及以下地层为海相沉积,岩性以碳酸盐岩为主。该地区井深一般为6 800.00~7200.00 m, 井底温度154.0~156.5 ℃。现阶段元坝地区超深井影响钻井速度的主要因素有:

2 关键提速技术

2.1 气体钻井

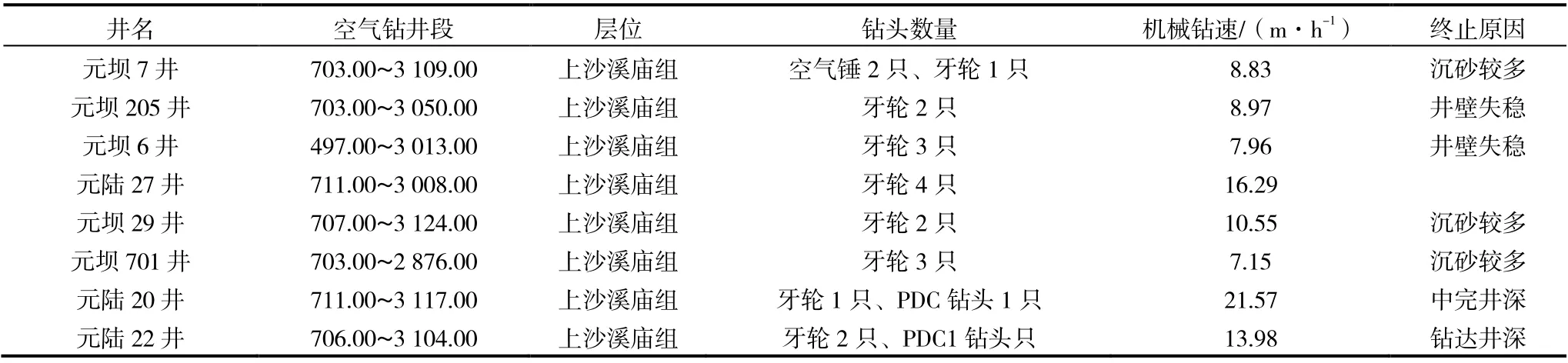

根据邻井实钻情况和地质预测,元坝地区的陆相地层厚度达4 865 m,上沙溪庙组底部以上井段主要以空气钻提速为主要手段。根据历年元坝气田已施工井情况分析(表1),空气钻一般钻达至上沙溪庙组底部的垮塌层(井深3 200.00 m 左右)。

空气钻期间,以空气锤进行防斜打直,尽可能延长空气锤使用井段,减少测斜次数,提高钻进时效。元坝工区空气钻基本能钻达上沙溪庙组底部,转化为常规钻井液钻井。上部大段泥岩遇水膨胀,导致井壁垮塌严重,造成长井段划眼。如元坝204 井在转换泥浆后均出现井壁失稳,出现长时间的划眼。气液转换前,必须提前做好钻井液与地层配伍性实验,要求取每个层位的砂样做钻井液配伍实验,若砂样膨胀厉害需及时调整钻井液,保证能随时转换钻井液。转浆过程中,以旋转喷淋转浆方式,减少泥浆对井壁的冲刷作用,在保证井壁稳定的情况下,顺利完成了替浆施工。

表1 元坝地区部分井的空气钻情况

2.2 个性化钻头及井下工具优选

空气钻转化为常规钻井液钻井后,该开次仍需要1 500.00~1 700.00 m 的陆相地层井段用泥浆钻井方式来完成[8–10]。由于陆相地层砂泥岩交错变化大,胶结致密、硬度大、研磨性强,特别是自流井组珍珠冲段、须家河组四段和三段均含有砾石层且须家河组井段普遍石英含量高,钻头容易提前失效。元坝区块多口井自流组井珍珠冲段–须家河组井段,机械钻速不足1 m/h。陆相地层的自流井组、须家河组均有异常高压地层且安全密度窗口窄,进一步限制了井下提速工具的使用,造成该井段提速困难。以元坝29 井为例,陆相地层使用钻头多达38 只,平均机械钻速仅为2.08 m/h。对刀翼数量、复合片类型及大小、钻头体型等优化后,能进一步提高自流井组珍珠冲段–须家河组高研磨性地层钻井速度(表2)。如元坝28 井在须家河组使用哈里伯顿的抗研磨PDC 钻头(型号FX84D)单趟进尺310.76 m,纯钻进时间477.50 h,平均机械钻速为0.65 m/h。新型破岩工具(等壁厚螺杆、震荡螺杆、大扭矩低速螺杆、水力旋冲工具、高速涡轮等)和个性化PDC 钻头的使用可有效降低起下钻次数,提高纯钻进时效。选择抗研磨性的PDC 钻头着力提高钻头工作稳定性、提高布齿密度,预防切削齿的异常失效是该井段地层钻头选型的关键[11–14]。

表2 元坝地区部分井陆相难钻地层提速工具使用情况

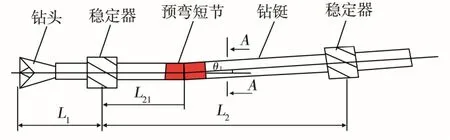

2.3 预弯曲动力学防斜打快技术

元坝区块地层存在一定倾角,防斜打直是个重点。预弯曲钻具组合通过预弯曲设置,形成一定降斜力,与地层增斜力相抵消,形成有效的防斜和降斜效果。通过优化稳定器大小和安放位置,配合“5~6刀翼PDC 钻头+0.75°~1.00°单弯螺杆”,实现防斜打快[7]。最佳预弯曲钻具组合为:PDC 钻头+双母接头+0.75°~1.00°单弯螺杆+短钻铤1 根+扶正器+无磁钻铤+MWD(图1)。

图1 预弯曲钻具组合结构

2.4 钻井液提速体系

元坝区块陆相地层主要采用KCl 有机盐聚合物钻井液体系,具有强抑制性、强封堵防塌等特点,可防止井壁出现失稳情况,提高机械钻速。重点做好空气钻转浆后失稳问题,主要以钾基聚磺防塌体系配合全油基前置液,使用重稠浆举砂,极大地缩短了气液转换后划眼到底的时间。对于陆相地层井壁失稳问题,在钻井液性能上坚持“三强一低”,钻井液黏度控制在60 s 以上,API 失水不大于4 mL,泥饼光滑致密,HTHP(120 ℃)FL 不大于10 mL,动切力不低于10 Pa,含油量不低于4%。环空流型尽量保持平板型层流,减少对井壁的冲刷。同时做好对泥页岩层段的抑制和砂岩层段的封堵工作,解决井壁失稳问题。通过KCl 和聚胺复合抑制,有力地防止了泥侵,保证了钻井液性能长期稳定。

因中部海相地层雷口坡组、嘉陵江组含长短膏盐层,部分层位含有高压盐水层,二叠系以下地层含二氧化碳,同一裸眼井段多压力体系容易喷漏同存[15–18]。高温条件下,高密度钻井液流变性控制难度大。加强高密度钻井液流变性控制,及时补充聚合物抑制剂,大大提高了钻井液的抑制性。

进入海相地层后为超高温耐盐聚磺润滑防塌钻井液体系。选用油溶率较高的沥青类材料SCL及FT,该类型沥青类材料经过磺化改进,具有更高的抗温性,能够防止高温糊化。在超深井段遇高温后能够乳化成胶状的沥青微粒,进入地层微裂缝后能够有效对空隙进行封堵、粘接,防止其剥落坍塌,同时组织了大量滤液进入地层引起应力垮塌,改善了泥饼质量,增加了润滑性。

3 现场应用

3.1 元坝701 井提速方案优化

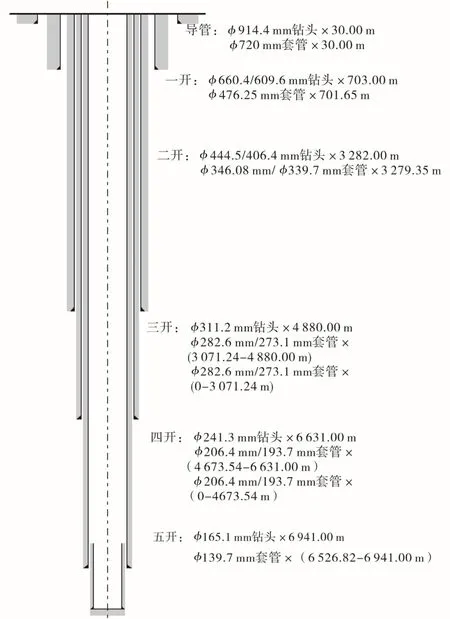

图2 为元坝701 井井身结构。结合元坝区块成熟提速经验和新的提速工具与提速工艺,对提速方案进行优化。

图2 元坝701 井井身结构

(1)导管段。钻前施工阶段使用旋挖机,旋挖深度50 m 左右,提前预埋导管建立井口,为一开空气钻做好准备(旋挖机预埋导管已在川渝地区的多口井成功实施,最大可钻井眼为φ1 200 mm)。备用方案采用牙轮钻头+直螺杆+减震器,采用清水钻进方式。若钻遇地表浅水层,可适当加深导管深度。

(2)一开井段。使用牙轮钻头配合空气钻井为主提速。钻遇地层出水可能性比较大,应提前做好泡沫钻的准备工作,减少转化流程时间,防止井壁因地层出水而发生垮塌。若发现地层出水,立即转为泡沫钻井。

(3)二开井段。上沙溪庙组底部以上的地层采用气体钻井。空气钻首选空气锤进行防斜打直,备用江汉钻头厂产的537 系列牙轮钻头。若气体钻无法进行,采取喷淋润湿反转转浆方式,使用钻井液钻进。

(4)三开井段。地层分为陆相地层(千佛崖组–须家河组)和海相地层(雷口坡组四段、三段)。根据中国石油在双鱼石构造施工经验,三开井段采用精细控压钻井技术,通过优化破岩工具进一步提高陆相地层高研磨性地层钻井速度。

(5)四开井段。四开地层主要为雷口坡组三段–吴家坪组三段底部。避开主要产层及复杂层,使用高效PDC 钻头+大扭矩低转速螺杆提速钻井为主,也可采用其他提速工具。针对雷口坡组–长兴组岩性特点,选用个性化PDC 钻头(“斧型齿”复合片犁削+挤压切削),主要采用五刀翼PDC 钻头为主,以国产PDC 钻头,进口PDC 钻头为辅助的原则。

3.2 元坝701 井关键提速技术

3.2.1 空气泡沫钻

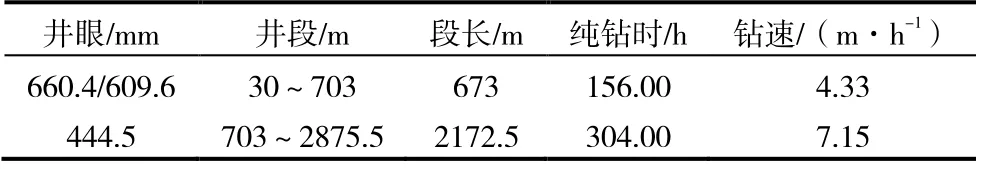

元坝701 井一开空气/雾化钻井段30.00~703.00 m,机械钻速4.33 m/h。一开空气钻钻进至101.50 m地层出水,转为雾化钻井;二开空气钻井段703.00~2 876.00 m,机械钻速7.15 m/h;钻至上沙溪庙组底部后,出现接单根困难,转化为常规泥浆钻井。元坝701 井二开泥浆钻进井段2 875.50~3 312.00 m,段长437.00 m,主要采用国产PDC 钻头配合大扭矩低速螺杆钻具组合提速;平均机械钻速1.29 m/h,具体参数见表3。与钻井液钻井相比,空气钻井的机械钻速有很大提高。若空气/雾化钻井后期会出现井壁失稳、掉块等复杂情况,要及时起钻,简化钻具组合,并转化为钻井液钻井方式。

表3 气体钻井实钻钻井参数

3.2.2 个性化钻头及井下工具优选

元坝701 井在三开、四开使用个性化钻头,分别采用个性化PDC 钻头配合等壁厚螺杆钻进,混合钻头配合等壁厚螺杆钻进,单趟钻井进尺达到437 m。特别是钻遇自流井组底部高含砾的砂岩地层,采用常规钻具配合牙轮钻头钻进,机械钻速不足1.00 m/h。使用孕镶钻头配合高速螺杆钻进,对砾石层提速效果明显。比如元坝701 井在三开须家河组三段及以下地层,使用PDC 钻头(江汉KMD1663DRT)配合等壁厚螺杆,提速效果显著,单趟钻机械钻速达2.02 m/h,创该区块须家河组机械钻速最高记录。

须家河组地层累计使用PDC 钻头5 只,另外主要采用3 只牙轮钻头配合常规钻具、1 只孕镶钻头配合高速螺杆将须家河组四段砾石层钻穿。在须家河组三段使用胜利钻井院产孕镶钻头配合江钻产高速螺杆提速钻进井段4 122.00~4 167.00 m,平均钻速0.71 m/h,未取得明显提速效果。在须家河组含砾石层采用PDC+等壁厚螺杆复合钻井技术,钻进井段4 167.00~4 405.00 m,平均机械钻速2.02 m/h,比同井组同层位的平均机械钻速提高45.32%;比相同层段的元坝7 井须家河组二段平均机械钻速(1.13 m/h)提高了78.76%;比川深1 井须家河组二段的平均机械钻速(0.71 m/h)提高了184.5%,提速效果较为明显。

3.2.3 预弯曲动力防斜技术

由于元坝区块海相地层绝大部分可钻性好,为了实现防斜打快目标,在元坝701 井海相地层引进预弯曲防斜技术,通过优选攻击性强的PDC 钻头,配合预弯曲技术提速,在提速及井身质量控制方面均取得了非常好的效果。元坝701 井四开地层为雷三段–吴家坪组,前期使用PDC 钻头配合等壁厚螺杆,机械钻速较高,后因钻遇气层,钻井液密度提高,造成机械钻速下降。进入吴家坪组地层后,可钻性差且地层研磨性较强,终止PDC+预弯曲防斜技术的应用。

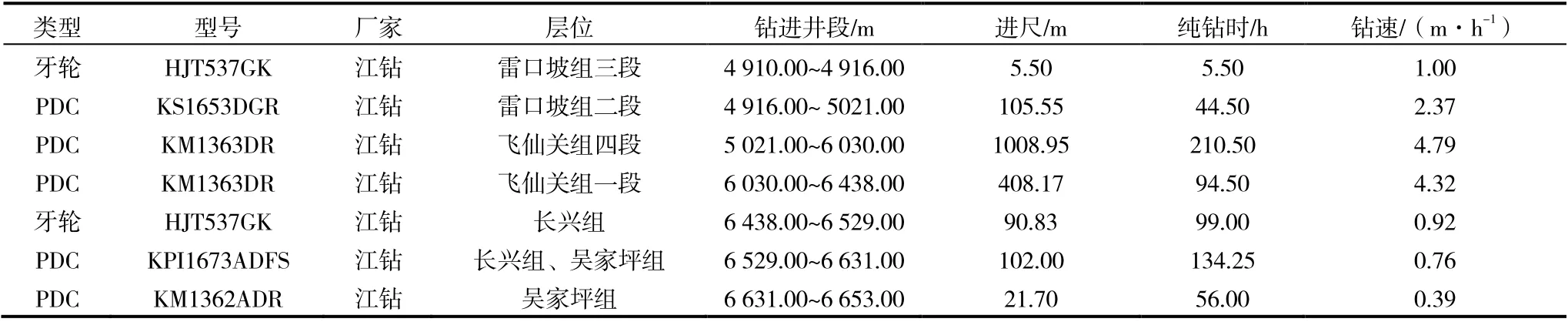

元坝701 井四开井段共使用钻头8 只,其中φ241.3 mm 钻头7 只,φ165.1 mm 钻头1 只。累计进尺1 743 m,井段4 910.00~6 653.00 m(其中6 631.00~6 653.00 m 井段为φ165.1 mm 电测领眼),纯钻时间642.50 h,平均机械钻速2.71 m/h,比设计机械钻速(2.00 m/h)提高了35.50%(表4)。

表4 元坝701 井PDC+预弯曲技术现场应用情况与常规牙轮对比

从表4 看出,使用PDC 钻头机械钻速明显高于使用牙轮钻头钻速,相比牙轮钻头,PDC 钻头提速2 倍以上;再配合预弯曲防斜技术,使用MWD 进行实时井斜监控,实现了防斜打快目标。元坝701 井四开中完井深6 631.00 m(电测领眼钻进至6 652.70 m),最大井斜3.23°/5 225 m,最大全角变化率0.77°/30 m(5300.00~5 325.00 m),四开井底位移161.88 m。由此可见,使用预弯曲技术配合MWD 在实钻过程中起到了很好的防斜效果。

4 结论与建议

(1)上沙溪庙组底界以上地层采用空气钻,非空气钻井段采用个性化PDC 钻头+井下工具的提速模式,能有效提高元坝区块超深井钻井速度。针对超深井深部地层破岩时效低的问题,采用个性化抗研磨性PDC 钻头或混合钻头,选用高转速螺杆钻具,能满足硬地层钻井提速的需要。

(2)预弯曲钻具组合配合MWD 进行监测,能有效控制好井身轨迹,实现井身质量与钻井速度的平衡。

(3)自流井组珍珠冲段及以下地层的超深难钻地层仍是元坝区块提速的黄金井段。孕镶、复合 PDC 钻头、扭力冲击器、涡轮等高效破岩工具的进一步优化,是突破该井段提速瓶颈的重点与方向。