大尺寸飞机零部件检测技术研究进展

2021-03-05李彬鹏

李彬鹏,茅 健

(上海工程技术大学 机械与汽车工程学院,上海 201620)

作为国家航空工业发展程度的重要标志,大型飞机的生产制造能力代表了一个国家的综合实力.欧美国家的飞机制造公司早已将数字化测量系统引入飞机装配中,以高精度的测量、控制进而提升飞机装配精度[1].美国波音公司早在1998 年就已经开始研究iGPS 测量系统,并且已将其应用于747、787 等飞机整机的装配线中,该系统在大尺寸工件的检查、装配等方面发挥着重要作用.波音公司也运用激光跟踪仪对JSF 战斗机的空间位姿进行检测[2].国内一些飞机制造厂逐步引进数字化测量技术,但测量技术以及测量体系还不够完善,其应用在某种程度上受到制约.因此,探索飞机大尺寸零部件测量技术对于提升我国航空制造技术、助力国产大型飞机的研制具有重要意义.

1 大尺寸飞机零部件检测技术

1.1 三坐标测量法

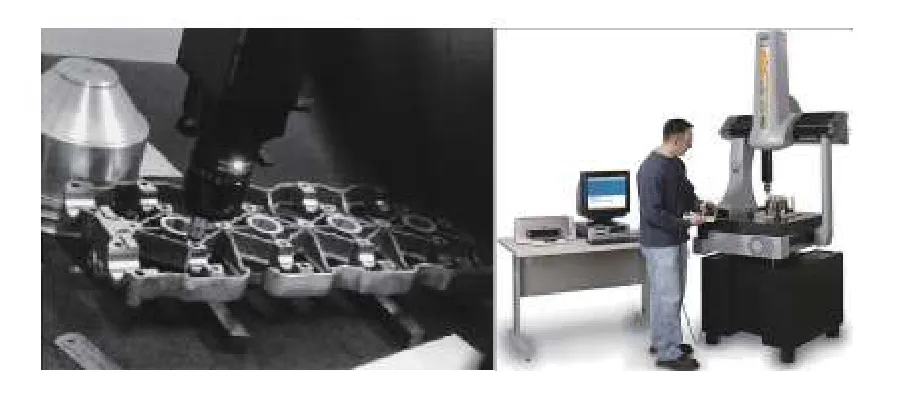

三坐标测量法需要依靠三坐标测量机对高精度自由曲面进行检测.三坐标测量机中,3 个互相垂直的运动轴共同建立起坐标系,测头在其中运动.三坐标测量机工作时,将被测部件放在工作台上,探头逐渐移动到指定位置与被测件表面接触,即可实时显示出探头中心点的精确坐标.探头沿着工件表面移动,并在固定点位停止移动进行测量,即可得出被测部件上采样点的坐标值,三坐标测量工作图如图1 所示.

图1 三坐标测量工作图Fig.1 Working diagram of three-coordinate measurement

史建华等[3]通过建立辅助坐标系对叶尖进行扫描,选用三坐标测量机并配以旋转式连续扫描探头,同时利用最佳拟合法来建立坐标系.试验结果表明,此方法能有效减少因叶身曲率变化大、叶片刚性降低并与测针之间发生共振现象等因素对测量精度造成的影响.高继昆等[4]通过三维曲线扫描方法测量叶盘叶片的型面,结果表明,采用三维曲线扫描测量和计算可以有效减少通过二维曲线扫描所造成的误差,使测量结果更加准确;但三维曲线扫描方法在计算和评价时相对复杂,还需要进一步完善.张现东等[5]研究适用于叶片三坐标测量的测点优化采样方法,引入挠度使传统采样方法同时适用于空间及平面曲线,并研究了叶片被测截面选取方法以减小重构误差.欧阳婷婷等[6]针对曲面轮廓度坐标测量,提出完全基准约束、不完全基准约束与无基准约束3 种情况下的测量与拟合方法.戚明轩等[7]使用三坐标测量机采集点云数据,并利用最小二乘滤波降噪算法完成对数据的曲线曲面重构,得到符合精度要求的航空发动机叶片逆向工程数模.Stojadinovic 等[8]借助控制数据表(CDL)和.ncl(DMIS)文件实现基于坐标测量机的离线DIT,开发用于检测标准公差类型(同心度、垂直度等)的虚拟测量系统.Forbes[9]建立近似的三坐标机行为模型用于生成点云相关的方差矩阵,并对如何将与点云相关联的方差矩阵传播到与派生特征相关联的方差矩阵进行了讨论.该模型可评估派生特征相关的不确定性,进而确定合适的测量仪器与方法.

综上,三坐标测量法在飞机的叶片测量领域应用较多,适用于测量复杂曲面,具有测量精度高、自动程度高等优点,但在实际使用中会受到环境湿度、温度等的影响,测量效率较低,不能满足流水线生产需要,且探头接触可能导致工件表面划伤或工件变形,探头本身的半径问题也会对测量带来干扰,需要在结果中进行补偿.近年来,非接触式三坐标测量法正在兴起,但技术尚在完善中.

1.2 激光雷达测量法

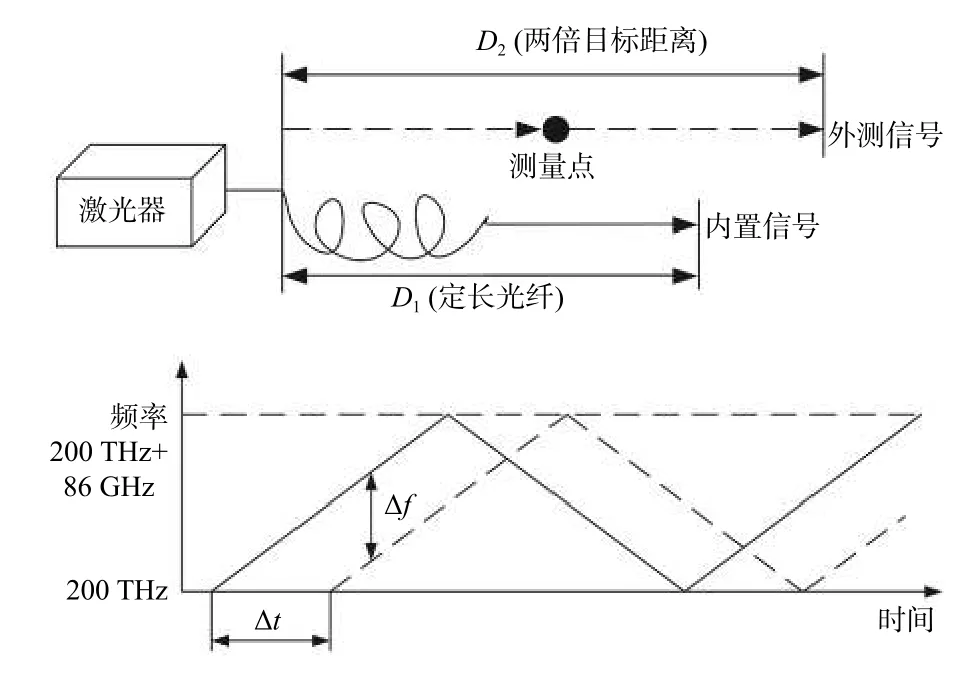

激光雷达系统包含激光发射器、接收系统与处理系统,激光雷达工作原理如图2 所示.红外激光器发出两束光线,一束到达被测物表面并被反射,传输时间为TD;另一束在已知长度的光纤内传输,输出时间为TF,当两束光纤汇合时,输出混频信号,△T=TD−TF.系统中具有多根已知长度的光纤,通过比较测量的方法来完成距离测量.通过反射镜和旋转头来获取待测目标的方位角和仰角,同时转换成直角坐标,即完成了测量.

图2 激光雷达测量原理Fig.2 Measurement principle of lidar

亢甲杰等[10]提出需要满足转台垂直轴系与水平轴系垂直、水平轴线与反射镜面重合等条件以提高激光雷达坐标测量系统仪器精度,并对系统误差参量进行标定和补偿以消除测角误差,提高系统坐标测量精度.崔深山等[11]通过视觉手持测量与激光扫描协同的方式对结构曲面提取点云数据,提出两种方法融合的方案并搭建测量系统.试验结果表明该方法可有效提高高次曲面测量精度.刘玉松等[12]将Metrascan 扫描仪和激光雷达两种测量技术相融合,以激光雷达坐标系作为高精度基准转换坐标系,从而提高了Metrascan 扫描精度,通过对比验证此方法可提高飞机外形数字化测量的精度与效率.潘鑫等[13]提出一种基于激光雷达回波信号信噪比(SNR)的精度分析方法,综合待测距离、入射角、材料属性等因素对结果的影响,利用信噪比的变化规律结合仪器不确定度,确定了针对点云不同区域的精度修正因子.该方法有效减小测量误差对变形量的影响.但后续为提高精度修正因子的准确度,还需要考虑各因素耦合变化的影响.张欣婷等[14]提出基于迈克尔逊干涉仪的激光雷达测距系统,其原理为差频干涉,可通过Zemax 宏语言实现变倍距离测量,达到非接触快速测量复杂三维曲面的目的.Yang 等[15]提出一种时空复用阵列成像激光雷达技术,利用空间和时间编码复用技术,仅使用M个探测器即可获得M× 22 个像素,大幅提高激光雷达的成像速度和分辨率.

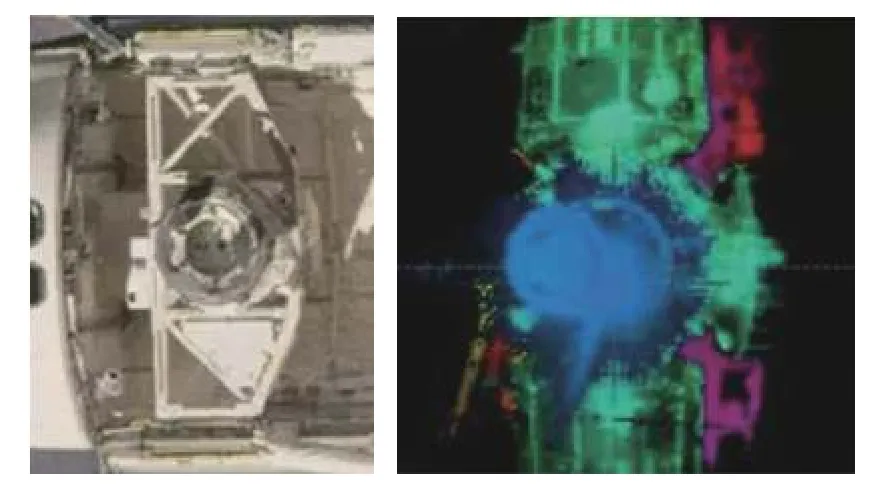

综上,激光雷达测量技术是一种高精度非接触式测量技术,扫描所得点云包含位置信息以及色彩信息,效果如图3 所示.激光雷达测量分辨率与准确度较高,但是激光雷达的波束极窄,容易受到外界环境干扰且探测效率较低,一般用于对飞机外形等尺寸较大的部件进行测量.

图3 Flash 激光雷达成像Fig.3 Flash lidar imaging

1.3 室 内GPS 测量 法

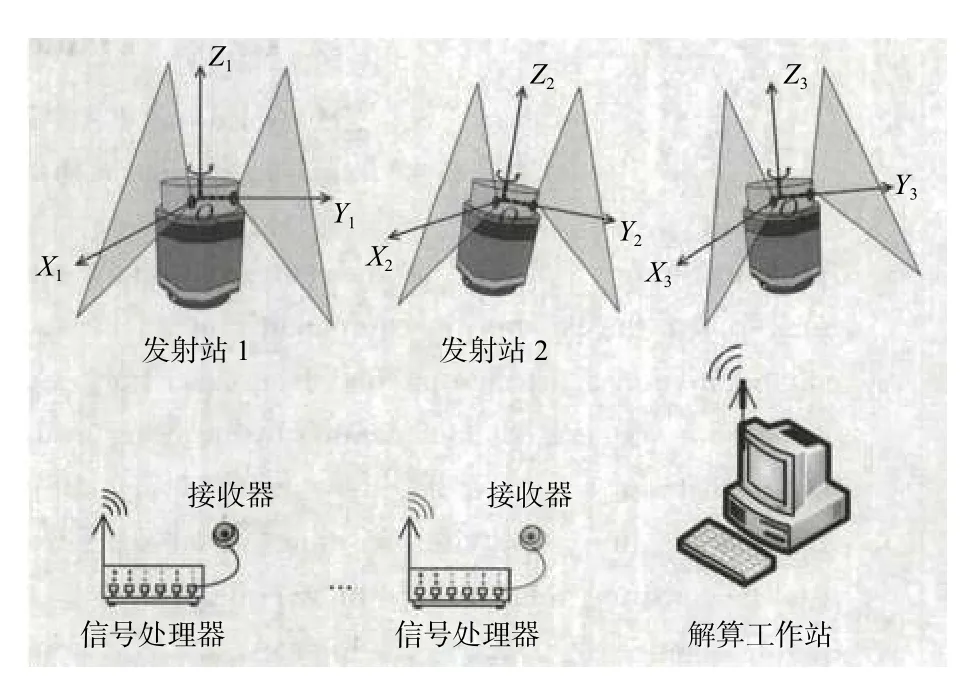

室内GPS 是一种多站位大尺寸坐标测量系统,其基于光电扫描系统工作,如图4 所示.室内GPS主要由发射站、接收器、解算工作站和信号处理器构成.每个发射站发射两束倾斜的、匀速旋转的激光扇面来进行扫描;接收器接收到光信号并转化为旋转角度;解算工作站处理时间信息并进行坐标的解算、显示及存储,同时还负责管理整个系统资源.

图4 室内GPS 结构示意图Fig.4 Schematic diagram of indoor GPS structure

赵子越等[16]设计一种室内GPS 与激光跟踪仪协同工作的方法,提出基本约束方程构建方法,引入两种几何约束来构建相对约束方程,进而提高组网精度.此方法具有高精度和高效率的特点,能满足装备制造业中大尺寸测量任务的测量需求,但是组网精度受激光跟踪仪站位布局的影响,未来需要继续优化算法来提高测量网络精度.范斌等[17]对比激光跟踪仪和室内GPS 两种技术,发现室内GPS 无需转站的建网特点,可提高数字化检测效率,但组网精度与测量精度较低,目前主要适用于测量范围较大,需要一定测量效率且不追求高测量精度的测量环境,后续研究需要加强室内GPS 测量系统场的规划.范景韬等[18]提出一种基于免疫优化算法的iGPS 发射器布局优化方法,得到测量不确定度模型,建立了亲和度函数,使用免疫优化算法对发射器布局进行优化.仿真试验表明,优化后布局的测量不确定度明显低于经验布局,精度相对较高,优化效果明显.陈良杰等[19]采用坐标系转换算法,统一了iGPS 测量坐标系与设计坐标系,通过加权单位四元数的位姿比对技术进行调资驱动点的当前坐标值的解算,采用“三点调资法”进行部件调资轨迹规划,结算调资定位器各驱动轴的增量.栗辉[20]提出一种iGPS 测量系统和激光雷达协同工作的测量方法,建立飞机数字调平模型,设计了飞机水平测量方案.结果表明,该方法能测量地面设备相对于飞机局部点的精确位置关系,可用于测量多种表面的间隙、阶差等.但是实际中材料属性并非完全与理论值一致,有可能存在仿真值与实际值相脱离,因此只能将有限元计算作为辅助.不同测量设备采用不同的通讯接口,不同设备的测量数据造成的数据互通和测量数据集成极其不便.Zhou 等[21]研究了基于非共面交会原理的iGPS 双发射机测量原理,并对其进行了不确定度分析,针对某巡逻设备iGPS 位置跟踪实验的iGPS 多发射机布置进行仿真设计,试验精度可达到小于等于0.4 mm.Schmitt 等[22]展示了使用全局参考跟踪无导向传送带上的大型部件的结果,同时研究了计量系统在更高频率上检测到微小的位置偏差的问题.

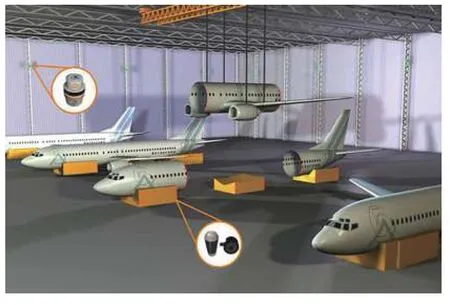

综上,室内GPS 效率高,在飞机总装中常会用到,如图5 所示.通常会结合其他测量方法进行协同测量,来解决其精度较其他方法低的缺陷.但是该方法设备较多,容易受到环境的振动影响,且组网精度受布局影响,需要进一步优化.

图5 室内GPS 在总装中的应用Fig.5 Application of indoor GPS in final Assembly

1.4 激光跟踪仪测量法

激光跟踪仪是由激光测距、角度编码以及光学跟踪设备构成的高精度测量设备,已广泛应用于工业大空间测量领域.激光跟踪仪观测点位相对于站位的水平角、垂直角以及观测点到站位之间的距离,然后以极坐标计算的方式唯一确定观测点的三维坐标[17].其结构原理图如图6 所示.

王子辰等[23]采用光跟踪仪与柔性关节坐标测量臂相结合的测量方式,建立基于激光跟踪多边测量方法的特大齿轮组合式测量网络,通过跳蛙技术确定激光跟踪仪和柔性关节坐标测量臂间的坐标转换关系,实现不同站位下测量臂测量数据的空间配准,通过仿真试验对比测量数据显示,组合式测量误差平均值为0.007 mm,误差标准差为0.004 mm,有效提升了测量精度.乔贵方等[24]搭建一种单激光跟踪仪的顺序多站式测量系统,将一台激光跟踪仪置于不同基站位置,对机器人末端位置进行独立测量,再基于多边测量方法计算机器人末端位置,有效优化了测量不确定度.但是系统搭建过程较为复杂,后续工作需要简化过程并继续优化测量精度.朱绪胜等[25]提出基于蒙特卡洛仿真的车间现场激光跟踪仪测量站位优化方法,建立非均匀温度场下的激光跟踪仪测量模型,以此为基础建立包含离散点和形位误差两类测量任务的不确定度评价模型与不确定度最小化的激光跟踪仪站位优化数学模型,应用在飞机检验工装测量过程中.结果显示此模型优化了测量站位问题,提高了现场布置的合理性.汪昭义等[26]提出一种基于激光跟踪仪的三维测边网平差的预准直测量方法,通过搭建多个测站将定位点和测站点的坐标进行平差解算得到较高精度的定位点坐标,并分析不同测站数目下定位点的解算精度,得到局部最优测站数.试验结果表明,三维测边网平差解算的精度远高于同等条件下三维边角网平差解算精度.后续工作需要探讨如何合理布设空间网点使误差在水平和垂直方向上分布更均匀,如何结合不同仪器共同完成测量工作联合平差处理.Gai 等[27]提出一种多站捆绑平差(BAMS)方法,通过捆绑平差将所有测量站和增强型参考系(ERS)构建成一个完整的测量坐标系(EMCS),使用稳定的参考系点将测量坐标系转换到装配坐标系中,从而建立BAMS 的误差模型.仿真试验结果表明多站捆绑平差方法比单站最佳拟合方法的不确定度更小.Aguado 等[28]提出一种综合考虑激光跟踪器特性和机床特性的基于非线性优化的激光跟踪器定位影响分析算法,该算法可有效减少准静态误差对机床的影响,提高了机床的精度.Zhou等[29]通过推导激光跟踪器的点测量误差和不确定度椭球,优化测量站,建立基于激光跟踪器计量的测量网络,该网络可将众多小反射面对准成一个高精度的表面,保证了曲面精度和缝隙宽度.Wang 等[30]通过基于多站分时测量原理的激光跟踪仪对机床的几何误差进行检测,该方法可以识别出直线轴和旋转轴的每一种误差,利用该误差模型,可以通过修改加工工艺(G 代码)来进行误差补偿,并利用新的G 代码来提高加工精度.

综上,激光跟踪仪具有微米级精度,可实现快速测量和动态测量,激光跟踪仪在民用航空制造中应用如图7 所示.根据前面分析可知,激光跟踪仪具有微米级精度,可实现快速测量和动态测量,但其成本较高,在测量空间较狭小的情况下不能很好地测量出被测物体的全貌.目前,研究热点集中于测量站的优化问题和组网精度优化问题,且在研究减小不确定度方面需进一步探讨.

图7 激光跟踪仪在民用航空制造中的应用Fig.7 Application of laser tracker in civil aviation manufacturing

1.5 机器视觉测量法

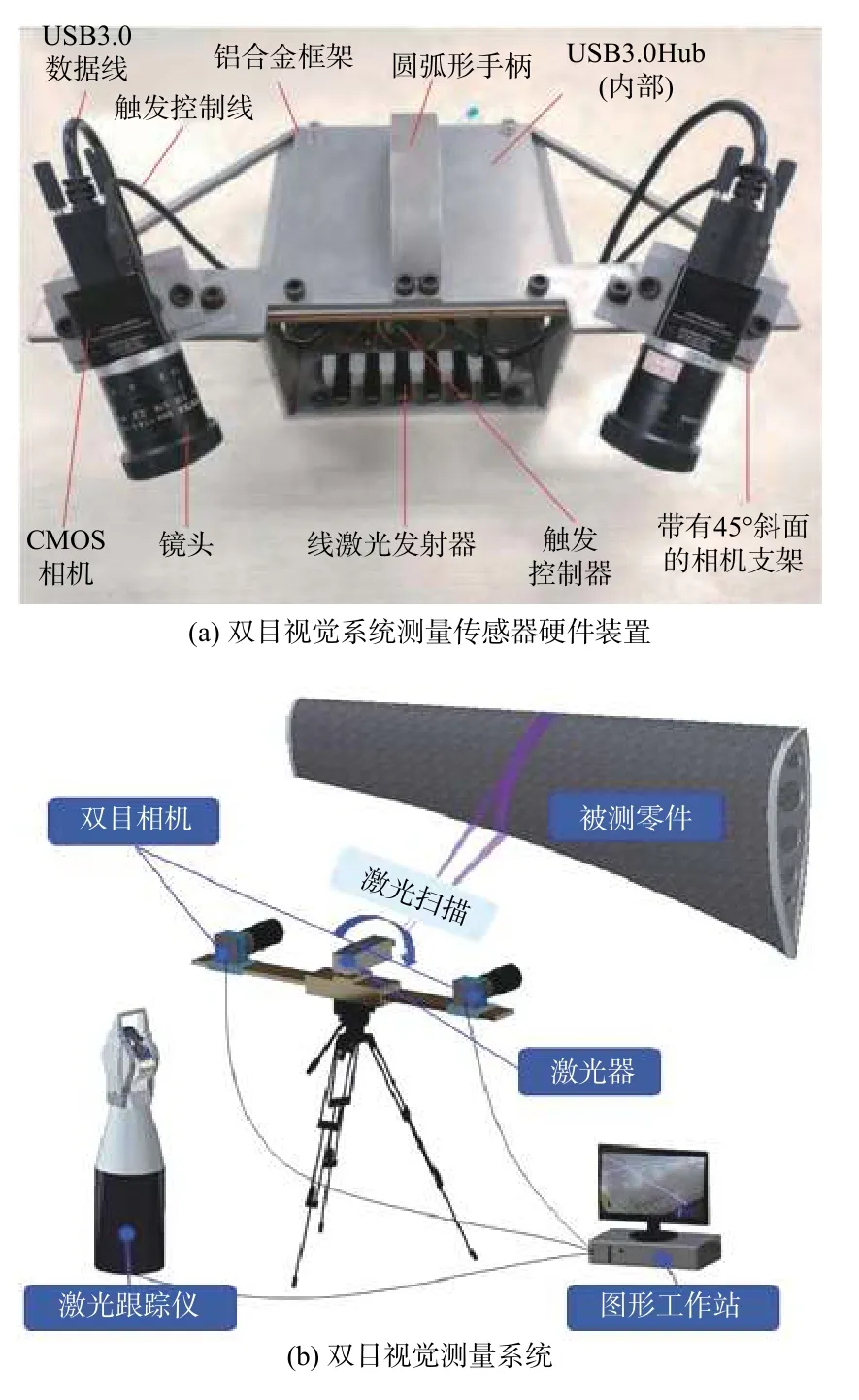

机器视觉测量将被测量目标转换成图像信号,传送到专门的系统对图像进行处理,得到其形态信息,进而转变成数字化信号,图像系统对数字信号进行运算来抽取目标特征进行测量.双目视觉测量系统示意图与硬件装置如图8 所示.

图8 双目视觉测量结构图Fig.8 Structure diagram of binocular vision measurement

冯西等[31]设计一种二维形貌检测系统,相机位置由光电编码器进行精确定位,将工件分解为多个部分采集,同时为得到精确直线/圆弧方程,提出一种亚像素直线/圆弧检测算法.试验结果表明,此系统具有较好的鲁棒性与精度.吴庆华等[32]提出一种多相机阵列大尺寸测量系统快速标定方法,通过线性平移使不同相机获得同一个标靶特征点在不同相机坐标系下的坐标,通过标靶的线性约束来求解相机之间的位置与姿态关系.此方法可将任意相机的坐标系转换到同一个测量坐标系中,且速度快、精度高.后续可继续研究使用相同标靶进行相机的内参与位姿关系标定以提高效率.杨帆等[33]结合四角共线标志来约束进而对相机进行标定,将标定控制点布置在空间测量视场范围内靠近主点的地方,利用线性变换求解标定初值,将共线标志约束尺放置在拍摄视场四角,利用交比不变性质用直线拟合求解畸变系数,优化控制点的数量得到现场标定最优解.熊峰等[34]研究大尺寸复杂精冲零件智能测量系统,该系统可对复杂的大尺寸精冲零件进行X−Y平面的高精度测量和Z方向的尺寸或粗糙度的测量,应用改进的贪心算法获取并优化检测路径,拼接局部采样图像并与运动反馈相结合来提高测量精度.运行结果表明,系统测量600 mm×600 mm×8 mm 范围内复杂精冲件精度可达 ± 0.010 mm.刘之远等[35]设计一套基于双目视觉的钣金件边缘检测原型系统,其原理为向待测件投射激光条纹,系统并行处理接收信号进行增量式三维重建,其中着重讨论激光条纹中心点实时提取、点云实时拼接、全局光束平差优化等关键技术,实现对待测件较高帧率的实时检测.Hao 等[36]提出一种灰度图像合成方法,其试验结果表明,当定标部件与摄像机之间的距离等于零件与摄像机之间的距离时,测量精度可达到1 μm.He 等[37]提出一种基于序列局部图像尺寸特征的视觉测量方法,通过将成像区域限定在光面的中心位置,可用来测量大尺寸、小变形图像的零件,其误差累积小,能够满足机械零件精密测量的要求.

机器视觉技术发展迅速,工业图像采集硬件设备质量的不断提高.在航空测量领域中,视觉测量具有高精度、高效率、非接触等特点,发展前景十分良好.只需通过CCD 等工业相机就可获取较为理想的图像数据,但是在拍照时一般需要配备光源对测量区域进行打光,否则图像较暗,给后续处理带来不便.未来机器视觉发展趋向于智能化,系统能够根据实时检测信息进行自动反馈,提高检测效率.将机器视觉嵌入其他系统中,借助硬件实现图像数据的高速处理,可进一步提升其实时性.各种测量方法的优缺点以及其适用场景见表1.

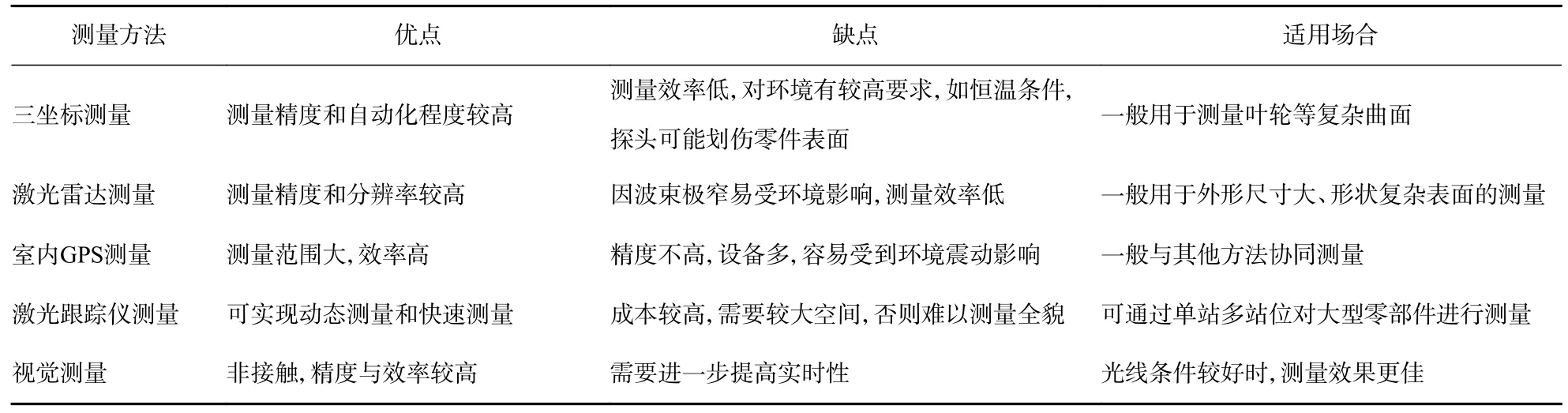

表1 各测量方法优缺点及其适用场合Table 1 Advantages and disadvantages of measurement methods and their applicable occasions

2 研究展望

大尺寸部件的测量技术各有优劣,往往一种技术在某方面有突出优点,在另一些方面就具有不足.如何在保持优点的同时弥补或者消除其缺点是当前的研究方向.一些研究者通过两种方法结合协同工作的方式进行优缺点互补,如iGPS 与激光跟踪仪结合实现实时监控对接过程并保证后期精度.未来研究方向在于通过其他两种或多种方法结合的方式进一步发挥测量技术的优势.

在使用激光跟踪仪时,因受制于飞机部件和装配的限制,单台激光跟踪仪并不能单独测量所有目标点,需要多台激光跟踪仪协同工作.不同激光跟踪仪的数据相互独立,需建立统一基准的测量场对数据进行融合,其配置优化方法与精度评价需要进一步完善.

视觉测量近年来不断发展,目前已经能够初步达到航空设备关键零部件的精密检测标准.同时,以单目单站为主题、单目多站为协同的视觉测量已经成为航空装备服役飞行过程中对地观测及着陆位姿动态测量的重要途径.高端装备制造过程中需辅以高精密的测量手段,迫切需要效率高、成本低的视觉检测技术来满足生产加工需要,为加工过程中的尺寸检测、轮廓测量等工作提供技术保障.目前由上海拓璞数控科技有限公司制造的双五轴镜像铣削装备采用主动视觉测量装置,通过在加工前对毛坯件进行扫描,得到点云数据逆向构建三维模型,再与理论模型进行对比,从而对刀具路径进行修正.但加工完成后的测量工作仍需要通过传统模胎进行,效率较低且成本很高.究其原因是目前视觉测量装置无法实现对蒙皮轮廓度的精准测量,对于中间有镂空及下陷的蒙皮测量效果不理想,未来仍需从测量角度以及针对于蒙皮受切削力弹性变形后如何通过仿真得到模拟在模胎上测量的效果等方向进行研究.

随着飞机装配技术的更新换代,测量技术由“定性检测、事后检验”转换为“定量测量、实时跟踪”,彻底贯穿飞机产品的生产线,成为飞机数字化测量关键技术.目前对数字化测量技术又有了更高层次的要求——“智能测量、实时反馈”.通过物联网、泛在网等技术,对飞机装配所需物料资源与装配过程进行监测监控,成为智能装配体系中的“神经末梢”.

3 结语

本研究探讨5 种飞机大尺寸零件的检测技术方法,分析5 种检测方法目前的研究热点方向及亟待解决的不足.

1) 三坐标测量法主要分为接触式与非接触式两大类.接触式三坐标测量发展较为完善,测量精度高,针对如叶轮、深腔等复杂曲面测量效果较为理想.但该方法测量点位繁多,测量臂需要进行大量移动,导致测量效率低下,无法满足流水线生产需求;受环境影响,机器稳定运行需要恒温环境,且接触探头可能会划伤零件表面等.非接触式测量目前技术尚未成熟,还需进一步研究.

2) 激光雷达通过激光测距获取被测物点位信息,为保证光路的可达性,需要将激光雷达放置于合适的位置.通常一个站位无法完成测量,需要转站,导致其探测效率较为低下,同时因波束极窄易受环境影响,但其测量分辨率与精度较高.

3) 室内GPS 常与其他测量方法协同工作,易受测量环境的振动影响,且组网精度受布局影响.未来需对测量单元和测量网络的测量场精度与发射器布局及目标点空间位置的量化关系进行分析.

4) 激光跟踪仪可实现快速测量和动态测量,但是成本较高,导致在实际测量过程中通常采用单台跟踪仪多站位的测量方式,因此在进行测量时还需要考虑不同站位下自身所存在的建站误差以及测量空间的大小,所以通常在测量空间较为狭小的情况下不能很好地测量出被测物体的全貌.

5) 机器视觉技术凭借其非接触、高精度、高效率、稳定性好、可实现在机实时测量等优点,迅速成为目前研究热点,具有良好的发展前景.未来机器视觉趋向于智能化,将机器视觉嵌入其他系统中,借助硬件实现图像数据的高速处理,可进一步提升其实时性.

未来针对大尺寸零部件的检测将以视觉检测技术为主流,通过CCD 相机等成本较低的设备来完成高效率的测量工作,同时对图像数据处理进行研究.通过在机快速检测得到图像数据,不占用机床生产时间,将所得数据在计算机内快速处理后得到测量结果从而判断是否满足加工需要.