2.25Cr-1Mo-0.25V钢加氢反应器制造特点

2021-03-04白崇晖白崇阳张正棠

白崇晖, 白崇阳,张正棠

(1. 中国石化销售股份有限公司甘肃石油分公司,甘肃 兰州 730030;2. 甘肃省城乡发展投资集团有限公司,甘肃 兰州 730000;3. 甘肃省特种设备检验检测研究院,甘肃 兰州 730050)

目前,随着市场需求的扩大和石油化工生产技术的提高,对加氢反应器的要求也越来越高。加氢反应器按照结构分为锻焊和板焊结构,主体材料为高强度、高韧性、具有优良抗氢能力的CrMoV 低合金高强度钢[1]。近年来在CrMo 钢中添加V 元素进行钢种的改进,改良后的钢具有更高的强度、韧性和抗氢能力[2-3]。经过多方研究和改良之后的2.25Cr-1Mo-0.25V 钢锻件更是具有很多优良特性,其锻件的焊接接头在焊态下的硬度可达HV400,这一数值是生产大型压力容器轻量化的保证,通过实验发现2.25Cr-1Mo-0.25V 钢的冲击吸收能量极低[4-5],所以用此材料生产加氢反应器一般都是壁厚很厚的重型容器,焊后不可避免地会出现焊接残余应力,所以必须进行焊后热处理来消除残余应力[6-9]。

文章以2.25Cr-1Mo-0.25V 钢锻焊精制反应器为例,从各方面来介绍它的制造特点。

1 2.25Cr-1Mo-0.25V 钢反应器介绍

1.1 设备规格介绍

设备立式安装总高为29 068 mm,规格:Φ 3 213 mm×18 783 mm×(150+6.5) mm(筒体)/(114+6.5)mm(封头),体积为169 m3,金属质量为325 393 kg。该设备的运行条件要满足高压、高温条件,其设计压力、工作压力都比较高分别为17.5、15.85 MPa,其服役温度也很高,设计温度、工作温度分别为420、390 ℃。

2 材料的焊接性能

2.1 化学成分分析

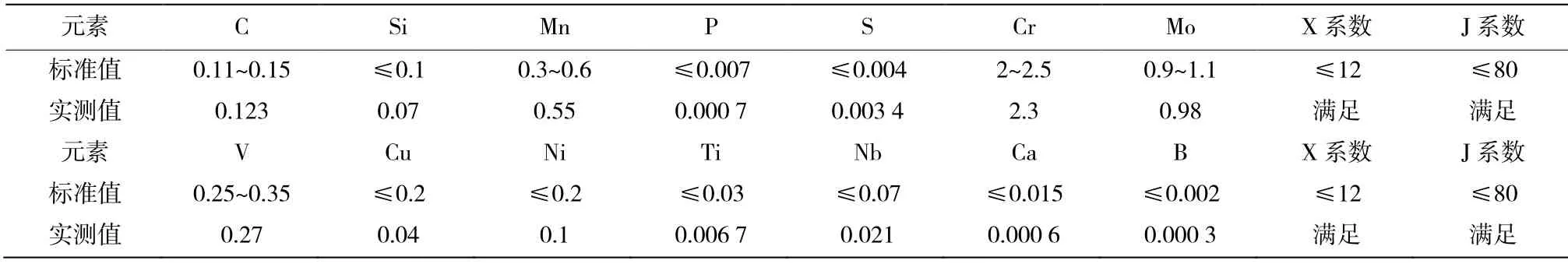

2.25Cr-1Mo-0.25V 钢锻件的化学成分(炉炼分析)如表1,并与ASME SA-336、SA-182 标准中的相关数值作对比。

表1 2.25Cr-1Mo-0.25V 钢锻件的化学成分 %

回火脆化敏感性系数计算如下:

X系数=(10P+5Sb+4Sn+As)×10-2≤12×10-6

式中各元素质量分数都以×10-6进行计算。J系数=(Si+Mn)(P+Sn)×104≤100(目标值≤80)式中所有元素都以百分数计算。

从表1 中的数据可以看出,2.25Cr-1Mo-0.25V钢锻件的化学成分符合ASME SA-336、SA-182 标准中的相关数值。

3 2.25Cr-1Mo-0.25V 钢焊接特点

2.25Cr-1Mo-0.25V 钢与其他钢材的区别就在于加入了Cr、Mo 合金元素,提高了本身的强度,但同时也增加了钢本身的脆性,在焊接过程中反复加热,一旦预热、加热温度控制不好就会沿焊缝形成冷、热裂纹。

2.25Cr-1Mo-0.25V 钢中除了Cr、Mo、V、Sb、P、S、Si 等元素外还有杂质元素,这些元素中有一部分极易形成碳化物产生再热裂纹,由于热应力的存在还有可能导致其他方向上的裂纹。一些元素在加热过程中就会向奥氏体晶界偏析,降低强度。一般来说,焊接接头的温度在235~600 ℃范围内长时间加热会产生回火脆性。

焊接材料的选用主要是根据基层和堆焊层材料的性能来选择,在焊接之前要严格进行评定选择合适的焊接方法,本设备的焊接方法主要采用埋弧焊和手工自动焊。

首先,为了使材料融合性好,基层焊材采用与2.25Cr-1Mo-0.25V 钢焊接性能相匹配的焊材。为了提高材料的抗氢蚀能力,手工电弧焊采用低氢型耐热钢焊条,这样焊后强度与母材匹配。埋弧自动焊采用带氟碱型焊剂,二氧化硅含量极少,可以减少硅的渗入,提高焊缝金属韧性,降低回火脆性。

4 2.25Cr-1Mo-0.25V 钢反应器焊接过程

4.1 接管法兰与壳体对接接头焊接

该部位焊接方式严格按照焊接工艺执行,电源直流反接,焊接电流、焊接电压、焊接速度控制在标准范围内。焊材过渡层采用E309L、表层焊材采用E347L,电源直流反接,焊接电流、焊接电压、焊接速度控制在标准范围内。外部采用手工电弧焊,焊材选用CM-A106HD,焊条直径为Φ5.0 mm,电源直流反接,焊接电流、焊接电压、焊接速度控制在标准范围内。埋弧焊,焊材、焊条焊接之前都应进行严格的评定,电源直流反接,焊接电流、焊接电压、焊接速度控制在标准范围内。壳体壁厚较厚在接管与壳体焊接时首先进行预热,基层预热温度在180 ℃以上,过渡层≥150 ℃,表层≥15 ℃,并且预热的范围在坡口两边宽度≥150 mm 处,焊后做好后热处理及探伤。

4.2 环向焊缝焊接

筒体与封头及过渡段间的焊缝都是环缝,焊接工作量大,故在该部位内部基层采用埋弧焊,电源采用交流电,焊接电流、焊接电压、焊接速度控制在标准范围内。其中过渡层焊材采用E309L、表层焊材采用E347L,电源直流反接,焊接电流、焊接电压、焊接速度控制在标准范围内。外部采用埋弧焊,电源采用交流电,焊接电流、焊接电压、焊接速度控制在标准范围内。壳体、封头、过渡段在焊接时首先进行预热,基层预热温度大于180 ℃,过渡层大于150 ℃,表层大于15 ℃,并且预热的范围在坡口两边宽度≥150 mm 处,并不小于母材的厚度,预热要均匀。焊后做好后热处理及无损检测。

4.3 凸台堆焊

凸台堆焊基本上是用焊剂一层一层往上堆,达到堆焊层的高度要求。凸台堆焊工作量是整台设备焊接中工作量最大的一步,基本使用埋弧焊进行堆焊,埋弧焊电源采用交流电,焊接电流、焊接电压、焊接速度控制在标准范围内。为了保证凸台堆焊层与基体融合性好,在堆焊之前进行预热,控制预热温度为≥180 ℃,并且预热要均匀,在焊接过程中一直处在加热状态,焊接过程严格控制层间温度,凸台堆焊至1/2 堆焊层时,进行中间消氢退火处理及MT 检测。

5 2.25Cr-1Mo-0.25V 钢焊接质量控制

5.1 焊前准备及检查

5.1.1 焊前焊接材料和人员检查

焊接操作之前应对本设备焊接人员资格进行检查,要求焊工资格在有效期内,并且具备一定的实际操作水平和经验,对所使用的焊材牌号及规格与焊接工艺相匹配,Cr-Mo 钢焊条采用的是低氢碱性焊材,使用之前必须按照工艺规定将焊材进行烘干和预热。

在焊接之前根据不同的坡口设计来选择焊接方法及不同材质选择焊材牌号,经过数控等离子切割设备切割过的坡口必须在焊接之前采用冷加工的方法将坡口表面的过热层和氧化层去除干净。

5.1.2 坡口检查

坡口在机加工完成后要进行除锈、除油,坡口表面进行无损检测,对两侧边缘进行清理,直至露出金属光泽。

检查坡口尺寸与对口错边量满足工艺要求,由于该设备运行压力较大,壁厚较厚,每次焊接之前须经预热,预热范围尽可能在坡口两侧各150 mm,且不小于母材厚度。

对坡口基层、过渡层、表层每焊完一层后进行相应的检测,检测合格后方可进入下一步焊接工作。

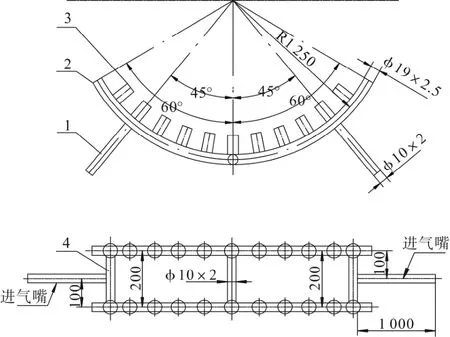

5.2 焊接过程中检查

设备所有的焊接接头都要进行预热处理,根据不同部位和坡口型式采用焊接工艺评定的预热温度。根据焊接评定试验结果及生产实际情况,严格控制基层、过渡层、表层的预热及焊接温度。焊接过程中层间温度,基层(180~250)℃、过渡层(180~250)℃、表层(15~100)℃。后热消氢温度及时间:基层(300~350)℃×2 h、过渡层(250~300)℃×1 h。在焊接及预热是采用我单位技术人员发明的环形预热工装,对坡口进行均匀加热,如图1 预热及加热工装。

图1 筒体环缝预热工装

5.3 焊后检查

2.25Cr-1Mo-0.25V 钢加氢反应器焊后焊接接头表面质量应符合下列要求:

焊接接头不得有影响焊接质量的缺陷,且焊接结束后存留在焊缝周围的熔渣和飞溅须彻底清除,且复层焊缝不得有咬边。

复层焊缝应与母材保持平齐,严格控制焊缝表面余高,基层焊缝与母材应圆滑过渡。

5.4 不合格焊缝返修要求

对于焊后不符合要求的焊缝应进行返修或者重焊。

经检测发现焊缝表面有缺陷,如缺陷在表面,可用砂轮机打磨掉。打磨部位应与周围圆滑过渡,并在打磨部位进行PT/MT 检测。

对于检测不合格焊缝,应采用清根处理,铲除内部缺陷,重新补焊,再补焊之前在缺陷部位进行MT/PT 检测。

对所有的补焊工艺都要做详细的记录,并且补焊应采用经过评定合格的焊接工艺。

6 结论

2.25Cr-1Mo-0.25V 钢压力容器筒体壁厚一般都比较厚,在钢材中加入的Cr、Mo、V 元素虽然可以提高钢材硬度,但空淬倾向较大,焊接过程中易产生裂纹,所以预防焊接过程中焊接裂纹的出现将是今后考虑的一个主要问题。

影响2.25Cr-1Mo-0.25V 钢加氢反应器焊接的因素很多,必须对焊接工艺进行优化。

焊接工艺规范及热处理工艺规范对提高焊接接头的综合性能非常关键。