返工PFMEA在车身工艺中的应用

2021-03-04陈丹丹陈传凯储祥伟

陈丹丹 陈传凯 储祥伟

(上汽通用汽车有限公司 整车制造工程部,上海 201201)

主题词:返工 PFMEA 车身工艺

缩略语

FMEA Failure Mode and Effects Analysis

PFMEA Process Failure Mode and Effects

BIW Body in White

SOD Severity,Occurrence,Detection

TIS Task Instruction Sheet

PFD Process Flow Diagram.

0 前言

IATF 16949:2016-8.7.1.4条款中对返工要求进行了重新编订,指出“组织应在决定对产品进行返工之前,利用风险分析(如Failure Mode and Effects Analy⁃sis,FMEA)方法来评估返工过程中的风险”,进而引出了返工风险辨识即返工PFMEA的概念[1]。

对于大型汽车制造企业的整车制造工程部门及生产车间,都已经建立完善的整车制造工艺PFMEA开发流程,明确了开发节点、开发内容、职责分工及流程传递。返工工作是对正常制造工艺过程的补充环节,其直接影响最终交付给客户的产品质量,同时也影响工厂对于质量管控的运营成本,返工操作虽然一直存在,返工前也进行操作要求的评估分析,但对于开发返工PFMEA 而言,它与整车制造工艺PFMEA 开发节点、过程流程及开发内容是有差异的。因此如何有效的开展返工PFMEA工作,完善返工工艺体系,提高返工过程风险识别率,提升返工过程质量控制水平,是汽车制造相关企业完善体系工作的重点之一。

本文旨在介绍返工PFMEA 在车身(Body In White,BIW)工艺中的应用,以及车身工艺如何开展返工PFMEA 开发工作,包括车身工艺建立返工PFMEA开发流程,设定PFMEA开发节点和开发内容,开发车身工艺返工PFMEA 模板并传递给车身车间,车身车间进一步完善返工PFMEA 以及实施返工PFMEA 的控制要求等,对提升企业全工艺过程质量管理能力具有重要意义。

1 返工PFMEA介绍

1.1 返工介绍

ISO 9000:2015 标准中对返工(条款:3.12.8)进行了如下定义:返工(Rework)是指为了将不合格产品或服务符合要求而对其所采取的措施。返工不会改变产品本身的物理构成,返工后的产品是符合要求的。返工工艺操作可以分为预期返工工艺操作和非预期(特殊)返工工艺操作2种。

(1)预期返工

预期返工是可预见的、常态化的、自动的活动。比如说,当某个白车身在生产过程中由于焊接飞溅,生产过程中的白车身部分区域存在焊点毛刺现象。这些毛刺将影响安全或者后续安装,需要在其生产之后安排打磨毛刺的工序,对这些毛刺进行打磨去除,这就是所说的预期返工,因此,此增加的工序就应该常态化的存在于返工PFMEA工序流程图中。对于这种返工PFMEA 就应该是在项目方案规划设计阶段,随过程设计一起策划。返工PFMEA内容也是作为整个工序过程FMEA的一部分而存在。

(2)非预期(特殊)返工

非预期的返工是不可预见的、偶然的、被动的活动。往往是因为产品或过程策划或控制的某个方面遗漏导致的,特殊返工工艺操作需要按需拉动相关人员进行评估并制定临时返工操作文件。因为这种非预期的返工往往都存在时效性,而且,只存在一段时间,不会成为一种固定的存在。

1.2 返工PFMEA介绍

潜在失效模式及后果分析(FMEA)作为一项重要的质量工具,使开发者找出可能的潜在风险,并在设计中进行适当的预防和控制,使质量问题在其源头——设计之初就得到有效地控制和处理,从根本上降低直至规避产品设计和制造风险[2]。

返工PFMEA 是在决定对产品返工之前,使用风险分析(FMEA)的方法来评估返工过程的风险。返工的目的是保证返工后的产品外观、尺寸、功能等的特殊特性满足技术要求。返工PFMEA的目的是识别返工过程中的风险,对风险进行预防和有效控制,减少返工过程中的质量问题,提高效率和吸取教训。因此返工阶段的PFMEA是不可或缺的。

2 车身工艺介绍

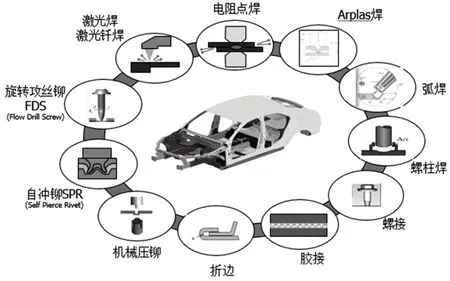

车身工艺是按照一定的装配顺序和尺寸定位要求,把冲压零件或分总成零件,通过电阻焊、弧焊、激光焊、螺栓、冲铆、折边、胶接连接方式拼成一个完整的白车身的过程,如图1所示。

图1 车身工艺

3 车身工艺返工PFMEA开发流程

3.1 返工PFMEA编制小组

3.1.1 小组成员

在开展返工PFMEA 编制之前,需要建立多功能小组,小组成员共同完成创建、审核、修订和实施返工PFMEA。负责返工PFMEA 工作工程师要直接、主动联系所有相关部门的代表,共同在线上和线下讨论、开发返工PFMEA。车间实施返工及质量控制成员还需支持小组成员随时提出返工PFMEA 的优化建议。小组成员包括产品设计工程师、车身工艺工程师、车间管理者、车间工艺工程师、车间设备工程师、车间体系工程师,车间返工操作人员、车间班组长和质量工程师

3.1.2 工作职责

产品设计发布工程师需提供相关零部件的返工技术要求,并发布返工材料。制造系统集成工程师需提供返工工艺PFMEA模板。车间工艺工程师及车间设备工程师完善返工PFMEA,按需开发返工操作指导文件(TIS)文件。车间返工操作人员需按返工文件要求完成返工操作,并记录返工操作的相关信息。车间班组长需进行在线返工质量的确认,VQ 需在质量门进行最终质量检验。车间管理者及体系工程师定期评审车间返工PFMEA。

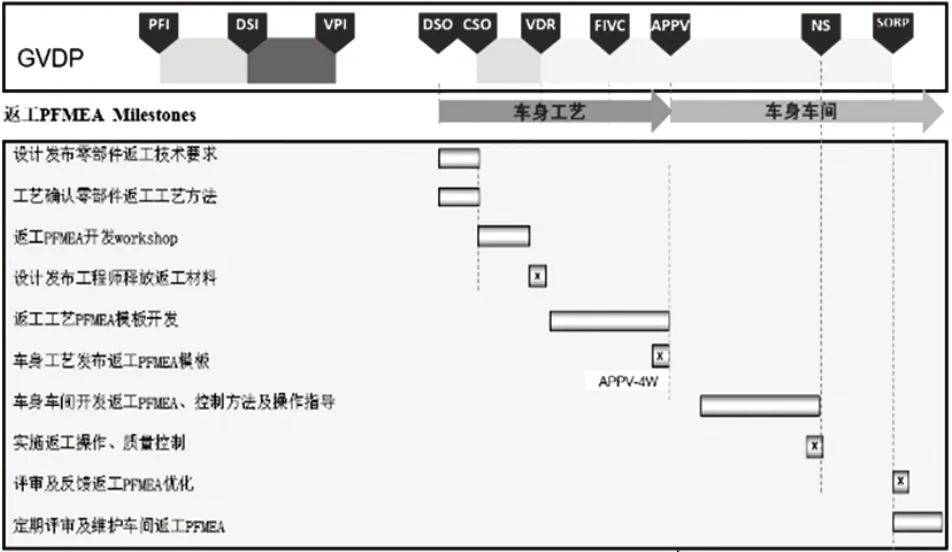

3.2 返工PFMEA开发节点

返工PFMEA 开发节点是根据全球整车开发流程(Global Vehicle Development Process,GVDP)中的产品开发节点开发,如图2所示。在设计方案签署(Design Sign-Off,DSO)到项目合同签署(Contract Sign-Off,CSO),整车制造工程车身工艺工程师按需拉动设计发布工程师提供相关零部件的返工技术要求,工艺确认零部件返工工艺方法。在表面数模发布(Verified Data Release,VDR)之前车身工艺工程师与车间相关人员即返工PFMEA 小组成员共同召开返工PFMEA开发Workshop。并且车身工艺工程师按需拉动产品设计发布工程师释放返工材料。在产品工艺前期验证车(Advance Product and Process Validation Vehicle,APPV)之前,车身工艺工程师开发返工工艺PFMEA模板。提前于APPV4 周,车身工艺发布返工PFMEA模板。在整车非销售(Non-Salable,NS)之前车间开发返工PFMEA、控制方法及操作指导。正式投产(Start of Regular Production, SORP)之后车间组织定期评审返工PFMEA、优化返工PFMEA。

操作工根据返工操作要求完成后,应对返工产品处置的相关信息进行记录,包括数量、处置、处置日期及适用的可追溯性信息。质量工程师对返工产品的质量进行确认,以确保返工产品符合技术要求。返工产品的质量要求应与正常产品质量要求一致。对于特殊返工工艺操作须按需拉动相关人员进行评估并制定临时返工操作文件。

图2 返工PFMEA开发节点

3.3 返工PFMEA开发过程

返工FMEA 开发过程包括编写、传递、落实、评审和反馈5 个环节。返工PFMEA 的开发的输入包括返工过程流程(Process Flow Diagram,PFD)、产品技术要求/法规、返工工艺技术要求,前期顾客要求等。由返工PFMEA 编制小组共同编写车身工艺返工PFMEA模板,模板是根据返工工艺进行分类,目前车身工艺包括电阻点焊、激光钎焊、涂胶返工等26 份返工PFMEA 模板,并形成车身工艺返工PFMEA 模板库。车身工艺传递返工PFMEA 库给车身车间,车身车间结合现场内/外部问题等进行细化,落实在相关的返工控制要求中和现场返工操作指导书中。车身车间还通过月度评审实现返工PFMEA的持续改进。最后将返工PFMEA 改进信息反馈给车身工艺,车身工艺工程师召集返工小组讨论并更新返工PFMEA模板。返工PFMEA开发流程如图3所示。

图3 返工PFMEA开发流程

4 车身工艺激光钎焊返工PFMEA应用

4.1 车身工艺激光钎焊返工要求

车身工艺激光钎焊返工要求通过激光钎焊返工PFMEA模板传递给车身车间,车身车间根据车身工艺传递的返工PFMEA 模板完善车间返工PFMEA,返工方法如表1所示。

表1 车身工艺激光钎焊返工要求

4.2 激光钎焊返工过程流程图

返工PFMEA 是基于返工过程流程图开发的。因此,过程流程图的开发质量直接决定了返工PFMEA开发质量。车身车间基于实际返工操作的经验优势,采用互补式的梳理完善返工PFD全过程,包括返工确认、特殊特性确认、方法定义、设备确认、参数确认和实施返工操作步骤。例如在激光钎焊返工PFD 开发过程中,基于返工方法的具体差异将PFD拆分为3类,包括弧焊返工、热熔胶返工和弧焊+热熔胶返工,图4所示是弧焊返工PFD。

图4 弧焊返工PFD

4.3 激光钎焊返工PFMEA

基于PFMEA 风险分析工具,根据激光钎焊返工过程流程图PFD 分析返工全过程可能出现的失效模式,分析失效后果,潜在失效原因,制定现行预防控制即过程控制探测。应用评分风险优先等级(Risk Pri⁃ority Level,RPL)量化风险(注意SOD 打分表应根据返工的失效后果、预防和控制手段等重新制定新的标准)。在开发返工PFMEA 时需按照返工步骤逐步识别风险,同时参考以往项目经验(注意当产品设计存在特殊特性时,需要将其标记出来),同时应考虑包括材料有效期、质量标准方面的影响。

4.4 激光钎焊返工控制计划及操作指导

编制返工控制计划及操作指导(TIS)的目的是风险管控的有效落实。在车身车间返工PFMEA 编制后,同步完成控制要求及操作工操作指导,相关检查要求同时加入对应日常检查单中。在编制操作指导时需要将操作步骤与返工PFD以及返工PFMEA保持一致,将实际操作过程全部加入到PFD 流程图中,基于不同的返工方法将返工操作指导进行细化拆分,1种返工方法对应1个返工操作指导。以激光钎焊返工操作指导举例,如表2所示。

5 返工PFMEA评审

返工PFMEA 评审的目的是保证返工PFD、PFMEA、控制计划及返工操作指导书主要步骤的一致性,风险控制措施有效落实,现场可操作性评估后的反馈和完善。评审内容包括PFD、PFMEA、TIS 及PM。如图5 所示是PFD 的评审及改进。因此在车身车间返工PFMEA 编制完成后,车身车间会制定评审计划,评审返工PFMEA,总结实际完成返工过程产生的经验教训(Lessons Learned),完善返工PFMEA 和控制计划,最后更新返工操作指导书,并重点关注返工关键点。明确返工后车间质量工程师进行返工确认和质量认可。

表2 返工操作指导书

图5 PFD评审改进流

6 结束语

实践证明,返工PFMEA在车身工艺中的应用,实现返工管理过程的整体梳理,全面系统完善返工管理过程,系统降低返工工艺风险,降低次生产品问题发生频次,降低返工成本的同时系统提升返工过程稳定性,保证产品质量。车身工艺开发26 种返工工艺模板,车身车间开发对应的返工工艺PFMEA、控制计划及返工操作作业指导书。结合返工PFMEA开发流程完成新工艺、新材料和新设备应用在返工过程中的风险评估工作,为避免产品返工次生产品问题的发生,为如期上市打下了坚实基础。

返工PFMEA在车身工艺中的应用意义:

(1)降低返工问题发生频次,提升返工操作有效性。

(2)降低返工导致报废率,减少衍生返工费用。

(3)建立全过程工艺风险的系统管控机制。

(4)提升返工过程稳定性。

(5)提升人员PFMEA编制能力。

本文结合车身工艺及车身车间返工PFMEA 开发实际应用案例,详尽介绍返工PFMEA 在车身工艺中的应用,包括建立返工PFMEA开发流程,设定PFMEA开发节点,开发车身工艺返工PFMEA模板,并传递给车身车间,车身车间进一步完善返工PFMEA。最后介绍车身车间如何实施返工PFMEA的控制要求及定期评审等内容。通过返工PFMEA 的体系的建立,提升全过程质量管理有效性,为输出高质量的产品建立了更加坚固的一道堡垒。