非国内量产项目的试制管理模式探讨

2021-03-03桂文池

桂文池

摘 要:在汽车研发项目全球化的今天,国内试制中心承接非国内量产项目已经成为汽车合资公司的开发趋势,也对国内试制中心证明自己开发和试制的能力意义深远。由于非国内量产项目的特殊性,各公司内部的相关流程和规范尚不完善,存在各种不确定性,如何能从时间、质量和成本三大方面做好这类项目变得尤为重要。本文将重点放在研发的试制工作上,从如何提高试制数据的准确性,降低电器刷新对车辆按时交付的影响,缩短出口前期准备和避免无谓的成本浪费等几个方面,为非国内量产项目的试制管理模式提供了重要参考。

关键词:非国内量产 试制管理 样车样件

Discussion on the Trial Production Management Mode of Non-domestic Mass Production Projects

Gui Wenchi

Abstract:In today's globalization of automotive R&D projects, domestic trial production centers undertaking non-domestic mass production projects have become the development trend of automotive joint ventures, and it is also of far-reaching significance for domestic trial production centers to prove their own development and trial production capabilities. Due to the particularity of non-domestic mass production projects, the relevant internal processes and specifications of various companies are not yet complete, and there are various uncertainties. How to do such projects from the three aspects of time, quality and cost has become particularly important. This article focuses on the research and development of trial production, from how to improve the accuracy of trial production data, reduce the impact of electrical refresh on the on-time delivery of vehicles, to how to shorten the export preparation and avoid unnecessary cost waste, etc., for non-domestic mass production. The trial production management mode of the project provides an important reference.

Key words:non-domestic mass production, trial production management, prototype car

1 引言

隨着全球资源的进一步共享,汽车合资公司的联合开发项目也越来越多。不难发现,国内的研发中心接手的项目也已经从之前纯粹的国内量产项目,逐步拓展为国内国外同步量产项目,甚至到专门为国外量产研发的项目。众所周知,汽车试制开发项目管理的三要素是时间、质量和成本,本文着重于非国内量产项目的试制工作,覆盖前期准备到费用结算的整个过程,对如何提高试制质量,守住试制交付节点和精益预算成本进行了管理模式的探讨。

2 试制数据准备

在试制阶段(本文主要指IV阶段),物料的来源包含三部分,计划外领料(已量产项目使用零件,可直接从工厂领取)、采购(新制或更改零件,分为国内供应商和海外供应商)、动力总成试制车间提供(一般主要是发动机和变速箱及其对应的零件包)。而所有这些零件都来自于工程提供的BOM(Bill of Material)。针对非国内量产项目,由于以后量产工厂在国外,所以采购在零件定点的时候多会选择当地的供应商。这也就导致试制阶段的很多零件都来自于国外供应商,采购周期长,变更管理复杂。同时部分完成制造的试验车也需要出口到国外进行相关的试验计划,对按时交车和造车质量提出了更高的要求。

为了避免零件需求发布后频繁更改造成的到料风险和成本浪费,以及由于BOM和电器刷新问题等导致的交车延误,以下是我总结的针对此类项目的管理方式介绍。

2.1 CR-DN受控

一般在项目正式开始后,各部门会通过CR(Change Request)释放更改申请,项目管理层会根据规划进行DN(Decision Notice)决策,来确认该CR从哪个Model Year的哪个阶段开始执行。CR-DN这是一个持续的过程,从项目立项之初到量产都会发生。因此我们需要在IV阶段的前期准备中,设置合理的节点,冻结IV阶段的CR-DN, 并对晚于该节点的DN进行定期评审,以保证IV造车的质量。

DN完成后,PSD规划专员基于DN的结果更新S&O(线下版rpo code集合,分为标配和选配),但是VDS系统中同样的更新需要等到VWO和EWO更改申请绑定审批完后统一更新(见图1)。这也就会导致线上版本的信息滞后于线下版,所以需要根据项目BOM的创建时间,反推出VDS需要冻结的时间,从而确认IV阶段DN需要完成的时间,并将其设置为项目跟踪节点。

2.2 BOM和code受控

确认好IV DN的评审节点后,项目需推动需在IV实施的CR都按期完成流转并锁定S&O的版本号。用户会根据这一阶段的验证目的和这版S&O对自己需求的试验车进行rpo code的手工挑选,然后通过VDS系统的数据来校验是否有漏挑或者错挑的问题,对IV造车的数据质量进行第一道把关。

Rpo code信息进入系统后,到BOM初版创建一般间隔还有六周,对于这期间发生的IV DN,我们仍有机会通过系统来提高rpo code的准确性,可以推动VWO和EWO在第二轮VDS系统校验前完成相应工作,对IV造车的数据质量进行第二道把关。

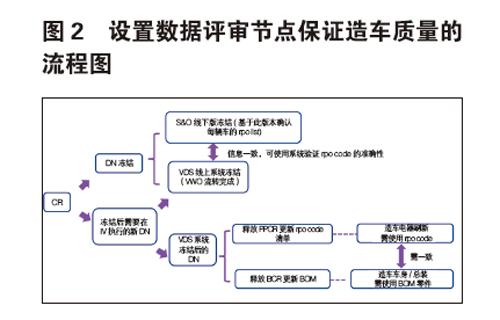

BOM创建后,数据已与系统分离,无法在通过系统前端的逻辑去更新BOM和rpo code。这时就需要通过合理的线下评审和协同来完成这一过程。对于此后的IV DN,我们可采取定期的评审会来统筹。例如每一个月由项目提供IV DN的新增情况,一方面工程师释放BCR更新造车BOM,保证IV造车零件反映项目最新需求;另一方面平台认证工程师提交PPCR要求更新rpo code,保证造车时电器刷新的软件与整车上所装零件一一对应(见图2),对IV造车的数据质量进行第三道把关。

通过这三轮把关,可以大大提高IV阶段造车质量和整车的按时交付。

3 试制交付进度

经大数据分析,试制阶段影响整车按时交付的一个最重要的原因就是电器刷新问题解决周期长。

为了保证IV阶段整车顺利完成刷新工作,此前有三轮电器相关的台架试验来充分发现和解决问题。其中前两轮的Bench(测试软件功能性)和A-Frame(验证线束与电器零件的可连接性)测试由工程电子部来完成,并将结果作为交付物用于IV阶段开阀评审。最后一轮的EVC(Electrical Vertification Check)测试,是由试制部门完成。EVC是指使用样车造车零件搭建电器测试台架,通过电器模块刷新,电器功能检查和线束Pin to Pin测试等工作来验证电器零件的供应商零件质量和工程电子交付物质量(软件)的检测手段。

对于试制阶段造车而言,由于其特殊性会出现大量的电器问题。如果等整车装配完毕,在电器刷新阶段才发现电器问题,原因排查会变得耗时耗力,同时可能会造成返工浪费,并有可能导致车辆延迟交付。若提前进行EVC测试,则可以提前发现问题并解决,降低整车交付延误的风险。

我们通常将EVC的问题解决情况也作为IV阶段造车开阀的一项重要交付物。为了保证电器刷新问题的提前发现,建议将EVC的物料和所有的刷新文件的交付时间提前到GA MRD的前一周,一方面这不会对IV的正常节点带来太大的冲击(只比正常交付节点提前了一周),另一方面给EVC问题的解决留足了时间,避免与首车制造的时间发生冲突,分散工程解决问题的精力。通过将EVC的问题加入看板并由质量进行每日跟踪,可以更好的积累问题数据和提高解决效率。

一般而言,EVC的配置会选择跟首辆车一致,但是这样仍然会造成其他配置独特的一些模块,在正式造车前未经过EVC验证。根据对整个项目所有需求的rpo code进行汇总,对比首车rpo code找出差异后,可对于这些额外的模块进行EVC需求分析,从而提高EVC测试的模块和软件覆盖率,而不用重复搭建更多配置的EVC。

4 试制实体出口

4.1 整车出口

试制车间完成整车的制造后,需要根据不同国家的法规进口要求,对整车进行额外处理(抽油抽液和包装工作)。如德國需要车辆进口前将空调制冷剂抽干,其他国家需要车辆进口前将车内汽油抽干等,项目前期需要对不同国家的特殊需求进行梳理和汇总,并合理安排计划和操作方式。除了抽油抽液,包装工作也因试验实体的不同而有所差异。由于包装木箱需要等到车辆完成制造后有了准确的长/宽/高/重量信息后才可以定做,为了节省包装环节的时间,建议使用工程的设计数据作为输入提前启动木箱准备工作,缩短国内制造IV对整体timing的影响。

4.2 Buck出口

在所有的出口车辆中,还有一类比较特殊的试验实体buck。所谓buck,即不完整的整车,但是需要部分制造。对于电泳或油漆过的buck而言,与整车的包装要求一致,但是有一类buck既不要求电泳也不要求油漆处理,是制造部门车身的工装预验收的需求。通常我们的出口运输分为海运和空运,海运周期远远多于空运,且海运有车身钣金生锈的风险。因此对于此类出口需求,我们会在原有的包装要求上,额外增加涂油和防锈袋(见图3和图4),以避免时间和湿气对buck质量的影响。

4.3 Kits出口

Kits出口与整车和Buck有很大的不同,主要体现在出口属性上。有一类零件装在整车上以整体形式出口根据海关的定义属于一般物品,但是以个体零件出口会被归类于危险品。它们的出口需要提供繁杂的文件和手续,如安全气囊,蓄电池,锂电池等。针对这类零件,我们的建议是若这些物品IV阶段是由国外供应商提供,则不再购买进口,而是通过协同由用户所在区域的试制部门代为购买后直接交付给用户,这就是当地试制代买策略。

虽然国外当地试制部门没有承接IV的项目工作,但是kits零件比较特殊,不涉及到制造工作。可以通过区域试制协同,完成零件代买,这种方式适用于kits最终用户在国外的情况。不仅可以避免一进一出的关税运费成本,同时可以大大降低时间成本(一进一出至少需要7周左右的时间)。

5 试制费用结算

造车费用根据不同的前期策略会有不同的构成方式。一种是联合开发协议内的,由各方按照达成一致的固定的百分比例进行分摊;还有一种是联合开发协议外的,哪方需要车哪方出资,本文主要探讨的是后者的预算释放和结算方式。

通常这类项目会通过正式上会审批的样车/样件需求计划,由外方释放询价,中方报价的方式启动预算PO(合同)的步骤(见图5);中方收到预算PO后,财务上公司执委会审批获取内部预算释放启动物料采购/模具开发等正常造车流程;试制开始前三个月,外方启动新一轮询价,中方根据实际造车花费报价启动实际PO的流程(不同的车费用不同);待样车样车经出口到达国外用户处,外方根据每一辆车的实际PO金额支付试制费用。

6 结语

现如今,越来越多的合资车企将试制工作放在了国内。本文从试制数据准备、试制交付进度、试制实体出口和试制费用结算几个方面进行了非国内量产试制项目管理方式的探讨。为这类项目的实施指明了管理方向,同时对过程中会碰到的问题给出了改进和优化建议。目的是保质保量的按时交付符合试验需求的样车样件实体,为汽车研发中的试制项目管理提供参考。