SKF自动润滑系统在煅烧炉托轮润滑上的应用

2021-03-03程海涛孟庆华

程海涛, 杨 乐,孟庆华,王 磊

(1.连云港碱业有限公司,江苏 连云港 222042;2.江苏海洋大学机械工程学院,江苏 连云港 222042)

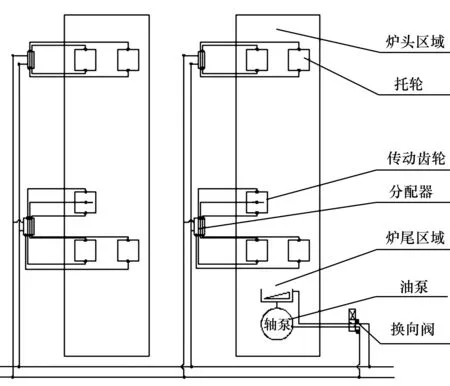

润滑管理是纯碱厂动设备管理中非常重要的一个环节,对于延长转动部件寿命,降低设备故障率有着重要意义。煅烧炉作为纯碱生产的核心设备之一,一旦发生故障必然影响产量,其运行的稳定性至关重要。煅烧炉运行需在与水平保证一定角度的前提下做旋转运动,从而实现纯碱的生产,炉体由四个基础倾斜度3%的托轮支撑,托轮中间转子两侧加设轴承,从而实现与滚圈的同步转动,进而实现煅烧炉的正常运转,托轮轴承润滑是煅烧炉润滑的重点管理对象,根据现场托轮损坏的统计,可以看出一半以上的故障均是托轮轴承润滑失效导致。

1 煅烧炉托轮轴承润滑的难点

我公司现场总共7台回转式蒸汽煅烧炉,其中只有一台配置了国产的润滑系统,其他六台没有配置润滑系统,平时的润滑工作全部由人工完成,润滑周期和油脂补充量上均无法达到设备运行的最佳状态。设备维护人员想要实时了解设备润滑状况是否良好,及时的发现润滑不良的轴承,只能通过温度监测或揭盖检查才能实现,而且必须停炉,制约因素较多,无法达到精准把握故障。

图1 煅烧炉及托轮结构图

同时,在煅烧炉运行时,人工加油时,加油人员就站在运转煅烧炉的边上,很容易出现安全问题,对司油人员存在着非常大的安全隐患。

2 SKF自动润滑系统的技术分析

2017年末,我公司煅烧炉托轮多次出现故障,大部分是因为托轮轴承润滑不到位所致。经过详细的技术分析,结合国产自动润滑系统的使用情况,我公司决定引入SKF自动集中润滑系统,以保证煅烧炉托轮轴承润滑管理的可靠性。

经过我厂技术人员结合现场实际使用情况,与专业的润滑油泵厂家及SKF公司共同研究,提出了两套自动润滑方案,分别为双线润滑系统和多线递进式润滑系统。

2.1 双线润滑系统的原理

双线润滑系统在现场输油管道的配置上,配有两条主管路,利用一个压力高达40 MPa的高压泵通过换向阀交替供应润滑剂。沿主管路布置分支管线与双线分配阀相连,向润滑点提供大量润滑剂。在大型双线润滑系统中,终端压力开关的作用是监控系统。双线润滑系统的工作原理包括两个“半循环”:在第一个“半循环”中,润滑剂由泵输入主管路A,主管路B与泄压管线相连;之后,润滑剂通过换向阀输送至分配阀,此时分配阀的柱塞移动至调整后的终端位置,从而进行准确计量。一旦所有分配阀都已向润滑点注入润滑剂,系统将以液压方式闭合,这将导致主管路A中的压力上升,直至达到终端压力开关处的预设压力 (安装在主管路中最后一个分配阀之前)。之后,该压力开关向控制单元发送电脉冲信号,控制单元关闭油泵并向换向阀发送信号使主管路A泄压,系统进入暂停时间。在本阶段,系统中的一半润滑点已被润滑。在第二个半循环中,管路B加压,工作循环以之前所述方式继续进行。

图2 双线润滑系统布置图

2.2 多线递进式润滑系统的原理及优点

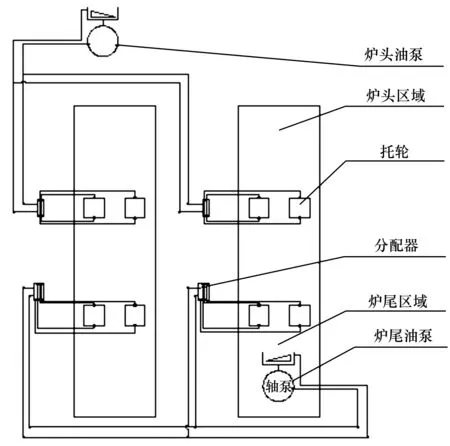

多线递进式润滑系统原理相对简单,在每两台煅烧炉炉头、炉尾各加油泵一台,每台油泵分出8条油路,每台油泵装有堵塞传感器,近端管路主管路为6 mm钢管,远端管路主管路为20 mm钢管,两种钢管已分配器连接。

图3 多点递进式润滑系统布置图

相比较双线润滑系统,多线递进式润滑系统更加适合我公司现场使用,理由如下:通过图2中可看出,双线系统每个轴承座将安装两条油路,且轴承座附近需安装压力传感器,相较多线系统油路数量增加一倍,管线布置相对复杂,现场检修时难以保全压力元件及油管完好,增加维护成本及发生故障的几率。且该润滑系统采用单台大型油泵集中供油,一但发生故障将造成所有润滑点停止供油。且因所有煅烧炉分布范围较大,油路过长,管路内阻力相应增加,必须超负荷选型,否则活塞稍有磨损,将造成远端润滑点无法供油,进而导致故障频繁。简而言之,双线系统相对来讲功能更加强大,但比较适合润滑点分散,且跨度不能太大的情况。而多线递进式系统相对灵活,对于润滑点布置集中,距离比较近的情况下,将现场分成多个润滑单元,每个单元形成独立的润滑系统,比较灵活,更加符合我公司现场需求。

3 SKF自动润滑系统的安装

根据SKF轴承润滑油脂用量的计算公式可得润滑量如下:

油脂用量为:2.32 g/d,安全系数按2.0 计算,可得4.7 g/d。每台泵对应10~12个润滑点,每天的总加注量为3.95×2(系数)×12=96 g,一个月的总加注量为96×30=3 kg,所以我们选用KFGS3泵,基本上一个月加一次油。

由于设备安装位置处因煅烧炉经常出现正压状态,伴有氨气、碱尘外泄,环境比较恶劣,此次润滑系统中充分考虑到这一点,把润滑泵及分配器等关键部件全部装在防护箱里面,露在外面的只有油脂管路,而且全部采用钢管连接,防护箱配置了故障灯报警装置,当 KFG 泵内油脂不足时,系统会有一个低液位故障信号灯亮,润滑出现故障时,比如发生堵塞,也会输出对应的故障信号,排查问题或者日常检查时比较简单,只需定期打开控制箱加油脂,查看控制箱,通过故障信号即可判断故障原因,及时处理。

我公司现场目前仍以传统润滑泵为主。传统润滑泵与自动润滑系统工作原理均为柱塞泵,打开开关后传统润滑泵将不停歇供油,除非出现故障或人工停机,否则一直供油至油箱内油位清零。由于润滑部位空间有限,所以必须采取间歇性供油才能避免润滑脂外泄而造成浪费,如果想要实现间歇性供油必须指定专人定时开停车,此过程必须安排专人检查及考核,这样造成人力成本增加,且无法实现完美管控,进而造成大量润滑脂浪费。且传统油泵工作部件全部裸露在外,我公司煅烧炉操作为微正压操作,现场环境较差,碱尘颗粒具有腐蚀性,极易进入活塞与活塞套内部,导致磨损加剧,活塞组件更换较多,故障频繁。而我们采用的SKF润滑系统补油、供油过程全程处于与外部隔绝状态,故障率相对大大降低。全新供油系统定时定量补油,时间、数量均可调节,使用起来较为灵活,由于不间断供油,可靠性较高,而且润滑油使用量较低,12个接头全部供油的前提下每日油耗仅3 kg,消耗明显降低。此外,该系统配套压力传感器,一旦油路阻塞电源箱上安装的故障报警指示灯立即工作,大大降低了巡检难度。电源箱内显示面板针对不同故障可以提供不同故障代码,根据代码可以及时准确锁定故障原因,进而采取针对性措施。

4 结 论

我公司将SKF自动润滑系统应用于现场后,煅烧炉托轮轴承润滑得到了有效的保障,可靠性更高,托轮故障率大大降低,同时降低了人工成本,特别是减少人员施工安全隐患。在实际使用中,所有控制系统安装于控制箱内,全程绝尘,避免碱尘污染,润滑油活性得到保证,整体装置的寿命也大大提高。