传统制造工厂数字化转型路径研究

2021-03-03陆琨

陆琨

(安徽省合肥市安徽中烟工业有限责任公司合肥卷烟厂,安徽 合肥 230601)

近年来,全球工业经济形势发生深刻变化,工业竞争格局深度调整,以人工智能、物联网、云计算等新一代信息技术与工业融合为主的第四次工业革命悄然来袭,传统制造工厂同时面临外部环境变化和传统运营模式难以为继的压力,数字化转型迫在眉睫。

传统制造工厂的数字化转型,是通过生产制造过程与新一代信息技术在生产组织、工艺实现、质量控制、仓储物流等价值链关键环节的融合创新应用,推动技术创新、管理创新,实现质量变革、效率变革、动力变革,催生新一代制造模式。传统制造工厂的数字化转型,就是要让工厂具备“观、行、思、感”智慧化能力。“观”,全面完善产品全价值链数据采集能力,提升从原辅材料到成品全生产链数据集成能力。“行”,全面覆盖生产运作、质量管控、设备管理、物流配送全业务域,通过工单管理、流程驱动等方式,实现全业务在线管理。“思”,遵循“数据-信息-知识-价值”的管理模式,对企业经营和生产全过程进行客观评价,让数据服务于生产,为决策层和各专业领域提供客观、准确的数据分析、诊断、决策信息。“感”,围绕制造工厂“制造、运营、决策”等方面的业务需求,在数字空间打造智慧运营的立体化“新空间”,全面提升感知能力。

1 传统制造企业信息化现状分析

笔者所在的企业,在2012年异地技改完成后,制造装备信息化程度有了大幅提升,形成了以MES系统为核心,制丝集控系统、卷包数采系统、能源集控系统、物流高架库系统、设备及备件系统为业务分支的生产环节信息系统架构,但仍然存在以下问题:

(1)数据治理能力有待优化。数据采集、清洗、分类、集成、存储的整体治理架构存在短板。数据集成度较低,数据管理相对薄弱,与数据资源作为企业核心资产的管理理念存在差距。

(2)业务智慧能力有待提升。企业大量工业数据未得到有效的挖掘利用,信息化系统尚停留在较传统的统计分析层面,在过程监控、参数控制、生产组织、异常预警、决策支持等方面的智能化水平较低。

(3)信息系统集成和协同能力不足。企业信息系统与公司信息系统的集成度较低,信息孤岛现象仍部分存在,部分业务和数据因口径原因需人工校准、重复填报,信息系统未充分发挥协同生产要素的核心作用。

(4)数据分析能力有待提升。生产设备效能分析力度不足,生产效率难以准确把握;工艺质量诊断分析和关联分析力度不足,质量问题难以准确定位;物耗、能耗耗用分析力度不足,物耗能耗管理难以实现精细化。闭环管理方面,过程执行流程监控分析力度不足,问题快速定位能力需要加强。

(5)系统智慧化程度有提升空间。面对纷杂的工业生产数据,信息化系统尚停留在传统的数据统计分析应用层面,在过程监控、参数优化、结果验证等方面的应用智慧化水平比较低。

2 对传统制造业数字化转型的理解

传统制造工厂的数字化转型,是将工厂的生产组织、工艺实现、质量控制、仓储物流等价值链关键环节业务与新一代信息技术融合,切实提升企业“观、行、思、感”智慧能力,推动技术创新、管理创新,实现工厂质量变革、效率变革、动力变革,为高质量发展提供新动能。

“观”,全面完善产品全价值链数据采集能力,提升从原辅材料到成品全生产链数据集成能力。

“行”,生产运作智能调度、过程加工参数控制、波动预警快速响应、协同管控持续改善。

“思”,在制造过程、质量管控、设备保障、成本管理等领域拥有全面科学的综合评价能力,为管理决策做好参谋。

“感”,设计功能纬线(生产过程、质量分析、设备运行、物耗能耗)和职能经线(管理决策职能、专业管理职能、一线管理职能、现场操作职能、非专业人士),交织形成感知矩阵,通过良好的用户体验和友好的界面设计,实现全面感知。

围绕打造传统企业“观行思感”智慧化能力,推动制造企业数字化转型。

3 传统制造企业数字化转型目标

紧紧围绕着笔者所在行业“CT-155”信息化规划和《“互联网+”行动计划》的要求,促进全面深化互联网在制造领域的应用和智能工厂规划建设,落实资源整合、数据整合、业务整合的建设思路,着力推进生产制造过程与新一代信息技术在生产组织、工艺实现、质量控制、仓储物流等价值链关键环节的融合创新应用,推动技术创新、管理创新,实现质量变革、效率变革、动力变革,为制造企业发展向高质量转型,品牌发展向中高端转型,企业管理向精益化转型提供新动能,强化创新驱动、改革推动、融合带动,切实提升企业“观、行、思、感”智慧能力,最终打造成一个先进工业互联网平台。

4 传统制造企业数字化转型实施路径

4.1 总体思路

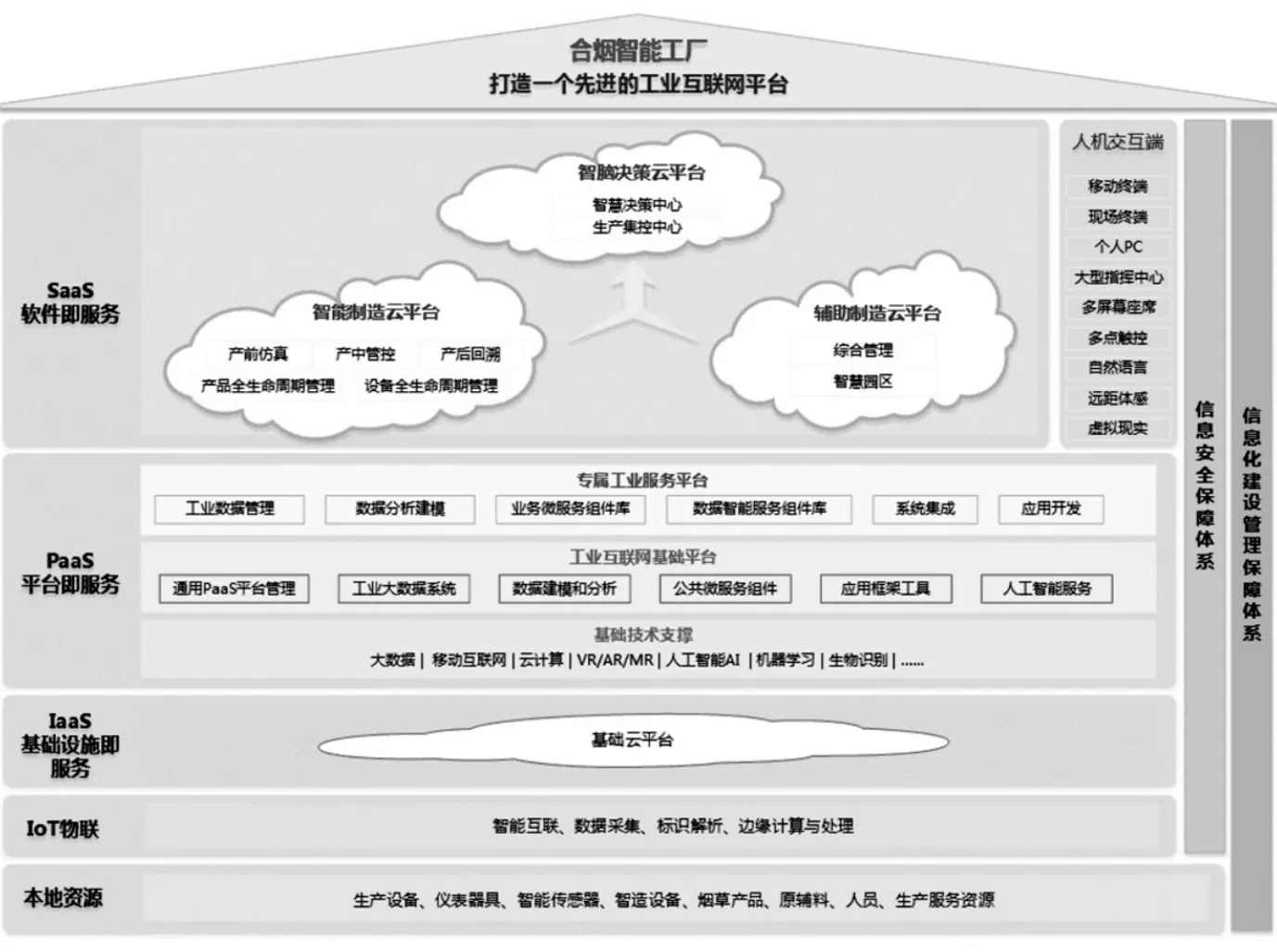

图1 总体架构蓝图

制造企业的数字化转型,实际是要通过数据的互连互通,达到设备的互锁互控,从而达到真正的“无忧工厂”,因此我们提出全员创新的数据驱动微服务应用的构建思路,将围绕生产制造全过程、全流程活动的智能化发展需求,部署实施基于新一代人工智能技术的工业智能感知、智能建模、智能控制、智能优化与智能运维等微服务应用,推进智能制造技术的集成应用及其制造模式,让企业具备智能感知、智能诊断、智能控制的能力。

传统制造企业的数字化转型,遵循打造工厂“观、行、思、感”智慧化能力的理念,按照“夯实”、“整合”、“聚合”、“融合”的发展思路,总体规划、全面布局、分步实施,构建传统制造工厂数字化转型架构蓝图,如图1所示。

传统制造工厂数字化转型架构蓝图,核心是建设数据集中管理平台整合数据资源,建设智慧化应用平台实现运营全价值链一体化管控。夯实数据基座,结合大数据的技术特点和数据特点,构建面向数据消费的数据中台,使之具备高效的实时和并行数据处理能力,提供面向数据消费的数据管理模式,同时具备数据分类存储和灵活扩展。基于企业基础云平台,搭建智能制造应用平台、智脑决策应用平台、辅助制造应用云平台,全面覆盖工厂制造运营业务。

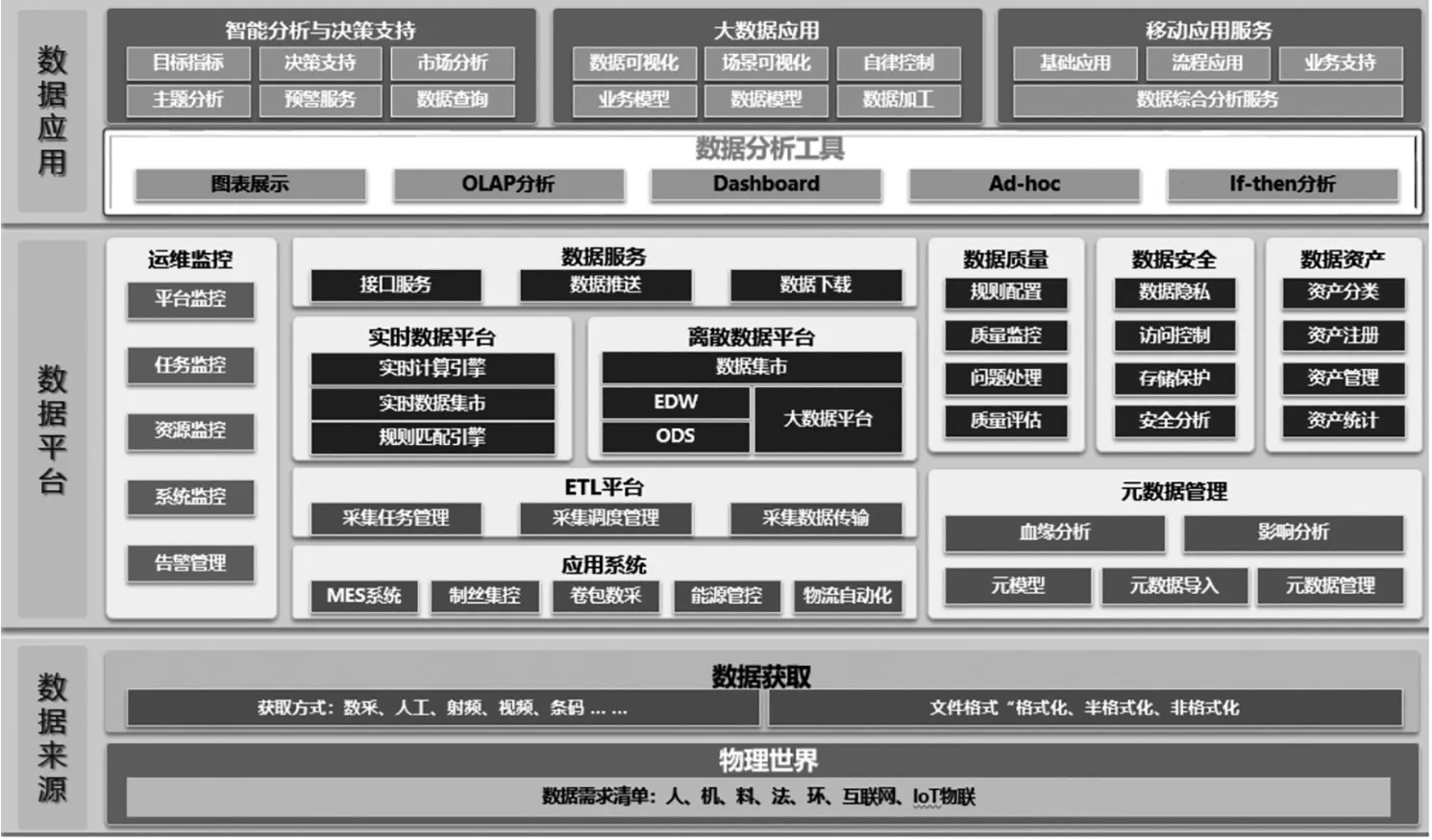

图2 数据架构规划

4.2 数据资产化管理

高效有序的数据资产管理是实现工厂数字化转型的基础。数据作为企业的战略资产,需要采用全新的智能化数据管理平台,使其具备高效的实时和并行数据处理能力、具备面向数据消费模式的管理能力,同时具有数据分类存储和灵活扩展的分布式架构。数据架构如图2所示。

4.3 业务应用提升

建设统一的智能制造应用平台,统筹整合、深度业务应用信息数据资源,以产品全生命周期管理、设备全生命周期管理为主线,以生产前仿真、生产中管控和生产后回溯三大主题为支撑,对企业生产过程进行事前模拟、事中监控、事后诊断,不断优化制造加工过程,提升企业“观、行、思、感”智慧水平。

生产前仿真以资源准备、计划模拟仿真、资源保障、风险管控四个为抓手,保障生产前智能排产和模拟仿真所需要的资源准备到位,智能排产结果经过仿真验证切实可行,减少生产过程中的瓶颈和等待,各环节生产前对各类必备的配方标准、物料有效性、风险点等进行确认,保证风险管控到位。

生产中管控通过监视生产过程中的“人、机、料、法、环、测”相关指标,在生产过程中进行实时模拟仿真,对关键指标事中干预或自动纠偏,实现全生产过程的稳态控制和高精度控制。有效降低对人工经验的依赖和误操作带来的风险,提升过程预警能力和异常事件的判定可靠性,实现指标控制、参数控制从事后控制向过程控制的转变。

生产后回溯是企业产品优化的重要环节。企业数字化转型要用“复盘”的思维方式,通过数据分析对生产过程中的“人、机、料、法、环、测”进行回溯,利用瓶颈诊断方法剖析问题,并寻求最佳改进方案。产后回溯主要包括指标评价对比分析、生产过程回放、瓶颈诊断、优化改进、知识汇聚。

产品全生命周期管理。建设完善的产品生命周期档案,打通产品价值创造过程的“信息壁垒”,实现产品生命周期价值创造过程全程存档;建立覆盖产品全生命周期的风险管控应用,对产品价值实现过程的质量风险、效率风险、安全风险、成本风险等进行定性、定量、可视化管控,帮助企业主动、即时识别产品价值,实现过程可能的风险并定向推送处理。

4.4 指挥决策能力提升

(1)指挥中枢——制造总控中心。随着行业竞争的日益加剧,企业为应对挑战越来越需要全面、综合的数据信息支持企业管理决策,需要将面向企业各部门的数据进行整合、加工和处理,利用大数据、人工智能分析手段,转换为有价值的信息与知识,通过生产集控中心实现制造全过程的生产管控,通过数据驱动各生产业务环节,将生产集控中心变成“生产智脑”,同时通过对各生产应用数据有效处理和利用对企业总体运行态势进行分析、预警和监控,为企业决策者的科学决策提供参考。

(2)决策中枢——决策指挥中心。合理利用人工智能、云计算、物联网、大数据、移动互联等关键力量,将这些工业技术和信息技术的发展相互融合。通过技术创新与发展,以及数据的全面感知、收集、分析、共享,为企业管理者和参与者呈现出看待制造业价值链的全新视角,是企业提升管理决策和市场应变能力的重要手段。遵循让数据转变为信息、信息转变为知识、知识涌现出智慧的管理模式,对企业经营和生产全过程进行客观评价,减少人的声音,让数据回归,服务于生产、为决策层和各专业领域提供专业、客观、及时、准确的数据分析、诊断、决策报告,唤醒沉睡数据的“价值”,进而提高企业的经营管理水平,提升企业核心竞争能力。通过收集生产、质量、设备、原料、环境、虫情数据、库容等制造过程中各环节数据等进行数据、加工、存储,整合后,自下而上搭建工业互联网平台,对平中的数据进行分析和汇集,找出关键性问题,然后可以再以问题为导向,自上而下挖掘钻取和关联分析,对分析后问题进行诊断,实施改进,并跟踪改进过程,为领导决策提供支持服务。

5 结语

传统制造企业面临数字化转型的历史机遇。探索传统制造企业智能制造新模式,实现实体车间与虚拟车间的全要素、全流程、全业务的信息集成和深度融合,并提供相应的服务。在数据模型和服务驱动下,实现车间生产要素、生产活动、生产过程控制、资源保障、生产协同、风险管控等业务数据自动流转,逐步实现由智能控制替人工操作,同时实现目标和约束的前提下“最佳生产运营管控模式”,对传统制造企业生产过程优化、生产资源配置优化、企业管理的运营决策优化、企业间协同的资源配置优化、产品全生命周期管理服务优化、设备全生产周期健康评价有重要意义。