TPM管理模式在助力企业降低设备检维修费用中的实践

2021-03-03马佳管堂宏

马佳,管堂宏

(云南铜业股份有限公司西南铜业分公司,云南 昆明 650102)

在企业创一流的道路上,低成本,高竞争力的生产经营理念无疑是企业必须长期坚持的。面对日益激烈的市场竞争,企业要想生存,全方位降本势在必行。我公司提出“一切成本皆可降”的经营理念,旨在呼吁全员在全要素、全过程、全工艺链上上下齐心,凝心聚力降低生产成本。设备管理是生产企业管理中的重要一环。我公司通过引入TPM设备管理模式,降低设备故障率,提高设备管理水平,促进设备检维修费用的降低,进一步实现了企业生产成本的降低。

TPM(Total Productive Maintenance),即,全员生产维修,是一种以生产设备为核心的设备系统的维护、保养和维修体制,核心目标是“设备集成效率和完全有效生产率”,注重全员参与性,其“全员”思想则体现在整个管理过程中全体人员的参与,涉及到领导及一线的全体员工。通过全员参与,并以团队工作的方式创建优良的设备管理系统,提高设备的利用率,从而全面提高生产系统的运作效率,保证生产计划的高效执行,有效地降低企业制造成本。

1 企业设备管理现状

针对我公司设备管理现状,主要从设备管理费用角度阐述主要存在的一些问题:

1.1 维修费用高

(1)经过几十年的发展,主体设备老旧,缺乏技术改造与更新,故障率高,限制生产力的同时,也造成维护劳动强度大,维保费用高。(2)维修力量欠缺,主要表现为维修中坚力量偏弱,老龄化严重,新员工技能不足,无法承担更多维修项目。致使部分检修项目外包,安全管控难度增大,外部委托修理费用增加。(3)员工成本意识不足,部分管理、技术人员对企业运行成本认识不足,管控意识淡薄。致使备件库存占用资金大,备件费用、检修费用高。

1.2 TPM管理模式应用不足

企业虽然已经引入预防性维修制度,但系统性、深入性、全员性不足。具体表现为:点检质量不高,设备缺陷未能及时发现,非计划性检修量多;有员工能力提升计划,但针对性不足,缺乏效果评估与跟踪;故障管理方面缺乏科学分析方法,重复性故障分析不足,措施制定不全;缺乏对平均故障间隔时间(MTBF)平均修理时间(MTTR)等的统计与研究,未采取改进措施;备品备件管理在计划审批上严谨性不足,存在储存数量、规格不合理的行为;修旧利废、定额控制,库存管理仍有浪费现象,可优化空间大。

其次,员工广泛参与度不够,一线班组长及员工仍有大部分员工对TPM理念不清,对开展的工作认识不到位,无积极性。在设备维护上,仅仅只是专人负责,无全员维保的意识及行动。

2 TPM设备管理实践

2.1 降低设备备件采购费用

2.1.1 严控备件提报量

首先,对设备分级管控,按设备分类管理方法对设备进行ABC类分级管理,以此基础上建立备件分级管控台账,建立关键备件(AA类)清单,明确储存高、低限度,建立快速采购通道,制定故障应急措施,优化了强制储存备件清单,避免过量储存。其次,严格备件计划审批,减少非必要、非急需物资采购占用成本。

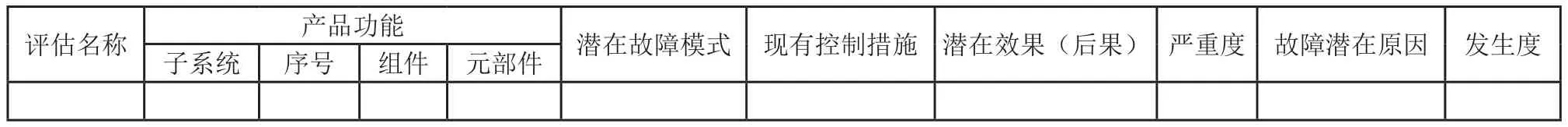

表1 FEMA设备评估表

续表1

同时,对因工艺变化,技术进步造成的部分呆滞物资展开再辨识,挖潜利用价值,鼓励员工通过小改小革、修改配进行使用,减少新备件提报。

2.1.2 修旧利废

修旧利废,目的是利用较小的成本和人工消耗,恢复一些高价值的备件,使其能重新投入使用。特别是许多轴、盘等机械类备件,往往能够通过电镀、喷涂、激光熔覆等新工艺修复。又如一些关键运输机换下的的胶带,因价值大,可降级使用,用于非关键性区域更换,或用做挡皮、缓冲垫等,消除浪费。实际执行过程当中,可通过制定奖励措施,视备件的价格、重复利用价值、可靠性、完成质量等方面作为评价依据,对展开修旧利废员工进行奖励,并与月度、年度考评相挂钩,充分调动维修人员修旧利废的积极性,全面消除浪费,降低备件费用。

2.2 降低检维修费用

除内部修理备件、材料费用外,外包检修费用是设备管理费用中的一项重要支出。实践当中,主要从外包项目内部化、强化项目审批两方面着手减少项目量来控制费用。其中,创新设备维护策略、全员自主维护活动的实践,降低了设备故障率,延长设备使用寿命,从而减少检修项目,有效达成了费用降低的目的。

2.2.1 FEMA 设备维护策略应用

FEMA(失效模式及影响分析)是基于设备使用过程数据,预测设备可能的失效模式,分析各个失效模式下后续作业的安全、可靠性、可维修性、有效性。制定合理维护策略,避免主要失效模式发生,降低设备维护成本。具体使用步骤为:

(1)列出潜在的失效模式,并对各失效模式所产生的影响程度进行评分。

(2)评价各种失效模式产生原因,评价现有手段能检测出该原因发生能力大小。

(3)针对各种失效模式进行风险值大小排序。

(4)制定合理的维护策略及维护方案预防此失效模式发生。

常用的风险评估方法为风险优先数法,表示为:

RPN=S×O×D

式中,S为严重度,评价设备故障后果的严重程度;O为故障发生的频度,评价故障发生频率高低;D为故障可监测度,评价有效手段故障检测难易程度,三者乘积RPN为风险系数。FEMA设备评估表如表1。

通过实施,达到了:(1)有效的安排维护活动,及时的获取备件供应和人力资源。(2)提高设备使用率,避免过度维修及欠维修。(3)由于采取了合理的维修策略,减少了设备突发故障及其备件消耗,降低维修成本。

2.2.2 全员自主维护

TPM强调全员参与,不同层级、不同岗位的人员都参与到自己相匹配、相适应的活动中。也只有发动全员广泛参与,树立节约意识,鼓励全员自主改善,才能从一线到管理层、全方位贡献智慧,多角度改革进步,最终实现不断降低成本,创造效益的目的。

通过开展“合理化建议”、鼓励员工发现公司范围内,生产、设备、安全环保、质量方面问题,并提出合理性建议;通过“自主维护”,鼓励生产员工通过培训,具备一定的设备维护、故障排查能力,完成日常力所能及的维护、小检修。及时消除缺陷,避免故障扩大的同时,也进一步腾出维修力量,为减少外包项目量创造条件。

需要注意的是,活动的开展离不开有效的激励制度。通过“底限指标+积分奖励”,并与月度、年度考评结合的形式,既让人人有考核,又让多劳者多奖励,充分调动全员参与性。实施以后,优化项提报量,完成率较大提升,并在质量上逐步提高。此外,还开展诸如“手持工具改善案例提报及效果评价”活动,每周进行一次评选,一旦被采纳将进行20-500元/次的小奖励。

此举极大的提高了员工动手改善的热情。许多“好想法”“金点子”“手工具”涌现了出来。工具的成功应用、推广,也极大鼓舞着更多人投入到新一轮改善当中。尽管改造比较小,但在实际工作中却发挥着大作用,不仅解决生产中遇到的难题,还极大提高了设备检修效率,缩短停机时间,为增产创效奠定基础。

3 结语

通过设备维修分析为主线,将TPM管理思路,透过具体方法、工具提高维修资源利用贯穿全过程。经实践,降低了设备故障率、有效地提高OEE,保产增产的同时,降低了消耗、成本,更重要的是提高了一线职工降本增效的意识。但是,我们也必须认识到,TPM管理模式是动态的,持续性的,企业必须结合自身实际、特色,变动地、长久地坚持TPM管理活动,不断发动全员改善,提高运作效率,为企业降低制造成本发挥更大力量。