插拔式变比例均匀取样器及气液两相流量计量

2021-03-03梁法春陈俊文何振楠

梁法春, 陈 婧, 陈俊文, 何振楠, 孟 佳

(1.中国石油大学(华东)储运与建筑工程学院,山东青岛 266580; 2.中国石油工程建设有限公司西南分公司,四川成都 610041)

单井计量是掌握油田的生产动态、制定科学开发调整方案的依据,采出油气往往需要计量后方能进入下游的集输和处理流程[1]。井口采出介质为气液混合物,常规的单相计量仪表难以适用,需要采用多相计量装置[2]。根据测量过程中是否进行分离处理,多相计量方法可分为分离型和不分离型两大类[3-4]。分离型计量方法采用分离器将气液两相来流完全分开,再采用单相仪表计量各自流量,其优点是计量精度高,可用于流量标定,但由于需要分离全部流体,装置体积庞大,计量成本高[1,5];不分离方法通常采用文丘里管类节流原件和伽马密度仪等相分率仪组合测量[6-9],由于无需气液分离操作,装置体积小、结构紧凑,但直接面对两相流体,受气液两相流波动影响,精度通常难以保障。此外,采用射线的多相计量装置存在放射源泄漏风险,限制了其推广应用[10]。分流取样法融合了传统分离和非分离计量方法的优点,近年来引起广泛关注[11-13]。其计量原理是采用取样器从主流体中分流出一小部分作为取样流体,对其分离计量后重新返回主管路,被测气液相流量由取样流体气、液流量和相应的取样比换算获得。由于需要分离的体积仅为总流体的1/10甚至更小,与完全分离相比装置体积大幅缩小;由于气液相分离后计量,不受气液界面波动影响[14-15]。保障取样流体的代表性是取样计量方法成功的关键,近年来研究者提出了三通管、转鼓、转轮等多种类型的取样结构。三通管是最为简单的取样器,但在取样过程中通常会发生相分离,导致取样流体和被测流体出现偏差[16-17]。转鼓型取样器通过旋转实现分流取样,但研究表明分流系数受转鼓运动间隙影响显著,间隙越大,测量误差越大[18]。转轮型取样器利用流体采样原理,以一定的时间间隔将全部流体导入取样回路,从而降低相分离程度提高取样代表性[19]。但和转鼓型取样器一样,其存在运动部件,易出现卡堵,难以适应现场工况。取样比是取样型计量方法的关键参数,决定了要分离处理的油气流量。取样比受控于取样器结构,当前取样方法难以实现取样比例的动态调节,而在实际油气生产中,随开发的推进井口油气产量逐渐发生变化。如果产量持续降低而分流比维持不变,将导致进入取样流体回路的气液流量降低,从而降低了取样流体计量准确度。笔者提出一种新型取样器,通过插拔取样管改变取样孔的连通方式,进而实现取样比的动态调节。

1 取样器结构及工作原理

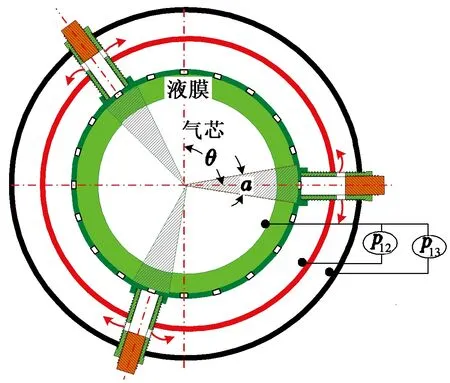

图1 取样器结构示意图Fig.1 Schematic of experimental sampler structure

气液两相分流取样计量原理如图1(a)所示。当气液两相流通过试验取样器,流体被分为主流体和取样流体两部分。主流体继续进入下游管路,而取样流体进入一小型计量分离器完成气液分离,分别测量出取样流体中气相质量流量M3G和液相质量流量M3L。管内气、液相总流量由取样流体中气液相流量和相应的取样比确定。

M1G=M3G/KG.

(1)

M1L=M3L/KL.

(2)

式中,M1G和M1L分别为待测气、液相质量流量,kg/s;KG和KL分别为气、液相分流比;M3G和M1G分别为取样流体气、液相质量流量,kg/s。。

为了实现取样比的动态调节,提出了一种新型取样器,主要由旋流器、主管路、主流腔、取样腔组成。试验主管路内径为32 mm,主管路内安装有旋流器,旋流器下游沿管壁周向均匀布置20个分流孔,分流孔直径为3 mm。其中3个分流孔出口设置有取样管,主管路末端由盲板封闭。旋流器为螺旋叶片沿中心轴绕制而成,气液两相流来流进入取样器在螺旋叶片作用下形成气液螺旋流。密度较大的液相在离心力作用下被甩向管壁形成液膜,而密度低的气相聚集在管中心形成气芯。由于主管端部由盲板封闭,上游流体必须经过设置在管壁上的分流孔方能进入下游通道。

根据分流孔和取样腔、主流腔的连通关系,可将其分为两类:取样孔和主流孔。取样管的作用是建立取样管和取样腔的连通关系,为实现取样比可调,取样管采用插拔式设计。如图1(b)所示,取样管由内塞体、外塞体两部分组成,外塞体为中空圆管,其中部设有连通孔,圆筒壁内外均布置有螺纹。内塞体为实心圆柱体结构,安装在外塞体内部,设置有外螺纹,可在外塞体内上下移动。通过改变取样管内、外塞体位置,可改变分流孔功能。如图1(c)所示,当旋紧取样管外塞体螺纹,保持外塞体与主管管壁紧密贴合,同时内塞体旋至连通孔下游,此时主管内流体与取样室保持连通,分流孔承担取样功能;而当外塞体脱离主管壁,内塞体封堵连通孔时,此时分流孔与主流腔保持连通,取样功能关闭。因此通过调节取样管可改变进入取样腔的分流体流量,进而实现所期望的分流比。

2 分流比理论关系式推导

气、液相分流比理论公式可由取样孔和主流孔阻力关系获得。取样流体经分离计量后重新返回主管路,根据并联管路特性,取样回路和主回路具有相同压降(图2)。同时由于分流孔取样孔直径(3 mm)非常小,可认为取样回路和主回路通道阻力损失主要集中于分流孔,因此有

Δp13=Δp12.

(3)

式中,Δp13和Δp12分别为取样孔和主流孔压降,Pa。

气液两相流通过分流孔阻力损失可以用两相流孔板压降方程描述[20],对于取样孔,则有

(4)

同样,对于主流孔,则有

(5)

将方程(4)、(5)带入方程(3)得

(6)

式中,M3、M2分别为取样流体和主流体质量流量,kg/s;N3、N2分别为取样孔和主流孔数;X2、X3分别为主流体和取样流体质量含气率;a2、b2、a3、b3为常数,与取样孔和主流孔结构有关。

图2 取样孔和主流孔分配示意图Fig.2 Phase split between sampling and main holes

根据分配影响区理论,取样流体和主流体的干度主要取决于其分流孔入口附近气液相分布[21]。如图2所示,气液两相流到达分配截面前进行了流型调整,在旋流器作用下,流型转换为液膜均匀分布的螺旋环状流,各个分流孔分配影响区相同,从而气、液两相进入各个取样孔的几率相同,使得取样流体和主流体具有相同的质量含气率,即X3=X2。对于试验取样器,分流孔和主流孔结构完全相同,则有a2=a3,b2=b3。从而方程(6)可进一步简化为

(7)

根据总流体、主流体及取样流体之间质量守恒:

M1=M2+M3.

(8)

式中,M1为入口总流体质量流量,kg/s。

气相取样比定义为取样流体气相质量流量占总气相质量流量的比值,即

KG=M3G/M1G.

(9)

联合式(7)~(9)可知,气相分流系数KG为

(10)

式中,X1为入口流体质量含气率。

同样,液相取样比为取样液相质量流量占总液相质量流量的比值,即

KL=M3L/M1L.

(11)

联合式(7)、(8)、(11)可得液相分流系数理论关系式:

(12)

对比式(10)、(12)可知,气、液相理论取样比相同,仅取决于取样孔数目和主流孔数目。因此通过取样管调整取样孔数可获得期望的取样比。

3 试验系统

图3 试验系统Fig.3 Experimental setup

为验证试验取样器工作效果,在气液两相流试验环道上开展了试验测试。试验环道内径为32 mm,试验介质分别采用空气和自来水(图3)。单相气、液分别计量流量后在混合器中混合,随后进入气液两相管路。混合器出口距离测试段为管径的150倍,以保障流动充分发展。试验取样器水平安装于测试段,其上游设置有透明有机玻璃管用于观察流型。气液两相流体通过试验分配器时,一小部分流体进入取样回路,经小型计量分离器分离后分别计量气液相流量,随后气液重新混合返回主管路。

上游主管路气相质量流量M1G由横河旋涡流量计测量,液相质量流量M1L由横河电磁流量计测量,取样流体气相质量流量M3G由文丘里喷嘴流量计测量,液相质量流量M3L由艾默生质量流量计测量。根据公式(9)、(11)可获得气、液相分流系数。

为考察取样管分流系数调节性能,分别测试了取样孔数为1、2和3时的取样特性。气相折算速度范围为3.5~17.5 m/s,液相折算速度范围为0.015~0.170 m/s。出现的流型为波浪流、段塞流以及半环状流。

4 试验结果分析

4.1 气液相流速影响

对于试验取样器,总分流孔数为20,当取样孔数为1,主流孔数为19时,根据公式(10)、(12),理论气液相分流系数均为0.05;总分流孔数保持不变,取样孔分别为2和3时,相应的分流系数分别为0.10和0.15。实际气、液相取样比(KG、KL)通过分别测量入口总气、液相质量流量(M1G、M1L)和取样流体气液相质量流量(M3G、M3L)后,由公式(9)、(11)确定。图4为气相折算速度对气、液相取样比的影响,图5为液相折算速度对气、液相取样比的影响。可以发现,对于这两种取样结构,气、液相取样比的试验值和理论值均吻合很好,基本不受气液相流速的影响。图6为取样流体质量含气率与入口质量含气率对比。由图6可知,取样流体和主流体质量含气率基本一致,表明取样流体和主流体组成基本一致,取样流体具有代表性。

图4 气相折算速度对取样比影响Fig.4 Effect of gas superficial velocity on split ratio

图5 液相折算速度对取样比影响Fig.5 Effect of liquid superficial velocity on split ratio

图6 取样流体质量含气率与入口质量含气率对比Fig.6 Comparison of gas quality between inlet stream and sample fluid

主要原因是,进入各个分流孔的气、液流量主要取决于入口气液相分布和出口压力。由于采用螺旋器进行了流型整改,不对称来流都转变成了液膜均匀分布的环状流型,各个分流孔的分配影响区范围基本一致。此外,取样流体计量后重新返回主管路,忽略计量回路压降,根据并联管路特性,可认为各个分流孔具有相同的出口压力。各个分流孔结构完全一致,又具有相同的进出口条件,故流动特性基本相同,实现了上游气液混合物的均匀分流。从而,取样比只取决于取样孔和主流孔数目,通过取样管改变取样孔数目可以实现所期望的取样比。

需要指出的是,在气液相流量很低时,气相分流系数高于理论值,而液相分流系数则低于理论值(图4、5)。主要原因是在极低气液相流速下来流动量很小,通过旋流器时难以形成均匀的环状液膜。液相密度高,倾向于沉积在管道底部,因此底部液膜厚而上部液膜较薄。对于单孔取样器,取样孔位于管道3点钟位置,液膜较薄,影响区内液相少、气相多,更多的气相进入取样回路,导致气相分流系数偏高,液相分流系数偏低。

4.2 流型影响

图7、8为流型对气、液相分流系数的影响。由图7、8可知,气液相分流系数基本不受流型的影响,在波浪流、段塞流和半环状流下均能保持恒定。其原因是所述的流型为取样器入口流型,而对于分配截面,在旋流器作用下流型已发生改变。入口的波浪流、段塞流和半环状流型在螺旋叶片产生的离心力作用下已转换为液膜均匀分布的环状流型。在分流截面上,各个分流孔气液相分布基本相同,从而保障了取样的代表性。

图7 流型对气相分流系数影响Fig.7 Effect of flow pattern on fraction of gas taken off

图8 流型对液相分流系数的影响Fig.8 Effect of flow pattern on fraction of liquid taken off

当旋流器结构一定时,诱发形成的环状液膜质量主要取决于来流动量。对于波浪流,在气、液相流速较低时均匀环状液膜难以形成,从而引发取样过程相分离,造成气液相分流系数出现偏差;而对于环状流和段塞流,气液相流速高、动量大,更易形成均匀螺旋流,从而实现等比例取样。

4.3 压力损失特征

取样孔两侧差压Δp13、取样流体质量流量M3以及质量含气率X3之间关系可以用方程(4)描述。

试验也证明,(Δp13)1/2/M3与取样流体质量含气率X3之间存在线性关系(图9)。

分流孔处阻力损失最大,因此取样孔阻力损失可视为计量回路压力损失。图9显示,当取样质量流量相同时,取样孔数为3时阻力损失远小于取样孔数为1时。主要原因是进入3个取样孔的流量为单取样孔流量的1/3,而当取样流体气液比一定时,压力损失与质量流量的平方成正比。因此对阻力损失要求高的工况,可通过增加取样孔数目降低压降。

图9 试验取样器压降特征Fig.9 Pressure drop behavior of experimental sampler

4.4 流量计量精度

当测量出取样流体气相和液相质量流量后,总气相质量流量M1G和液相质量流量M1L分别采用式(1)、(2)计算。其中取样比采用式(10)、(12)给出的理论取样比。气液相流量计量精度见图10,由图10可以看出,取样孔数分别为1、3时,气、液相流量最大测量误差均在±5%以内,远低于井口计量最大测量误差±10%的计量要求。在实际应用中可根据现场工况确定合适的取样比。与单孔取样器相比,三孔取样器由于多点取样,在一定程度上弥补了低气液流速下液膜不均匀所造成的相分离,具有更高的精度。同时三孔取样器压力损失较小,在分流体计量分离器容许情况下应优先选择增加取样孔数目。

图10 气液相流量计量精度Fig.10 Accuracy of gas and liquid flow metering

采用空气、水两相作为工作介质,实际生产中井口产物通常为油气水三相流体,但根据新提出的取样原理可知,分流系数不受介质影响,通过在取样管路增加含水率测量装置,亦可应用于三相流量计量。

5 结 论

(1)提出的插拔式取样器可以通过调节取样管改变分流孔的连接状态进而实现取样孔和主流孔的自由切换。取样比取决于取样孔和主流孔数目,通过调节取样管可以实现所期望的分流比。

(2)当分配截面为均匀螺旋环状流时,气液相分流系数不受气液相折算速度、入口流型影响,能够在宽广的范围内实现等比例取样。但当气液相流速极低时,由于来流缺乏足够动量,均匀环状流液膜难以形成,顶部液膜较薄,更多气相进入管道上部取样孔,从而导致气相分流系数偏高。

(3)基于该新型取样器的气液流量计量误差小于5%,在井口油气计量中潜力巨大。在实际应用中可根据井口气液产量的变化调整取样孔数目,以降低阻力损失,扩大适用范围,而其他部件无需更换,从而大幅降低计量成本。