柱钉辊套最终热处理工艺优化

2021-03-03马兆男白迪张杨王猛周丰

马兆男 白迪 张杨 王猛 周丰

摘 要:我公司柱钉辊套产品开发至今硬度合格率一直很低,其中内壁硬度均匀性差是导致整体合格率低的关键因素,由于受到工装设备的限制,目前工艺方式控制能力较差,需要通过工艺优化来提高内壁硬度均匀性及可控性。

关键词:柱钉辊套[1];工艺优化;内壁硬度均匀性

一、工艺优化背景及重要性

柱钉辊套是水泥辊压机设备的核心部件(以下简称辊套),但产品开发至今硬度合格率一直很低,内壁硬度差是导致合格率低的关键因素。

二、工艺优化难点

我公司生产辊套材质为SRTS2,规格Dφ1800/dφ1200/H1600mm,重量18吨,硬度要求外壁50±2HRC,内壁300±20HB。我公司生产流程为:炼钢→锻造→预备热处理→探伤→粗加工→最终热处理→检测→精加工→检测→上交。现有最终热处理工艺为:将工件在510-560℃炉内透烧预热,再转入≥980℃炉内快速升温,使外壁和内壁形成温差,保温一段时间后出炉喷淬,外壁喷淬得到马氏体淬硬组织;内壁短时喷淬,得到马氏体组织,再利用心部余热返温,使内壁进行自回火,最终再进炉整体回火,一次热处理达到外壁和内壁不同的硬度要求。我公司最终热处理工艺较为特别,与国内普遍采用的工艺有所不同[2],普遍采用的工艺是先整体调质,油淬将内壁硬度调整至合格范围,再将外壁表面经感应加热至奥氏体化温度以上进行喷淬,使外壁硬度达合格范围。本公司之所以采用较为特别的工藝,原因是油槽淬火能力不足,无法进行油淬且无如此大规格的感应加热设备,无法外壁表面淬火。这种工艺方式有利有弊,利是生产成本低、设备投入少、生产周期短;弊是操作难度大、内壁硬度不均及可控性差(内壁硬度平均水平260-350HB)。

三、工艺优化过程

本次工艺优化的方向是降低操作难度,提高内壁硬度均匀性及可控性。工艺优化采取“实验室+现场”的方式进行。

1、实验室试验:取相同材质试样,加工至尺寸100mm*100mm*100mm标识1#试样。

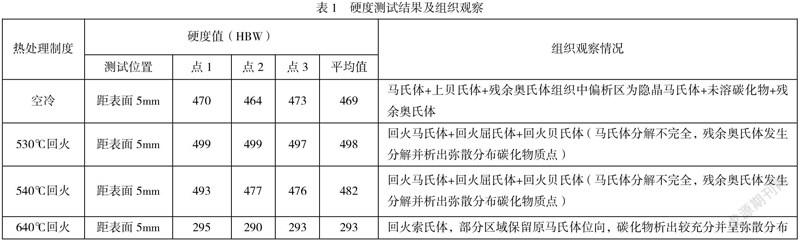

1.1、1#试样热处理制度:采用随炉升温至920℃保温4小时,出炉空冷至室温,对920℃空冷至100℃过程中每30秒记录温度变化情况。空冷后试样检测硬度和观察组织,再分别进行530℃、540℃和640℃保温4小时回火,回火后再次进行硬度测试和组织观察(硬度结果见表1)。

1.2、试验结论:1)920℃保温4小时空冷后,组织以马氏体为主,硬度均在460HBW以上,该硬度不符合产品硬度要求,即现场生产无法采用内壁空冷方式进行冷却;2)对空冷后试样采用不同温度回火,其中530℃和540℃组织观察残余奥氏体发生分解并析出弥散分布碳化物质点,使其硬度值较空冷后硬度提高,同时也说明其回火稳定性较好,该回火温度适用于现场生产外壁回火温度,但不适用于内壁自回火温度;3)空冷后采用640℃回火,硬度明显降低,得到回火索氏体组织,硬度283-293HBW符合内壁硬度要求,即现场生产内壁自回火温度应控制在该区间。

2、现场试验:试验件辊套规格Dφ1826/dφ1170/H1660mm,重量20吨,热处理制度:低温保持后升温至650±10℃保温5小时,限速升温至920±10℃均温后保温4-6小时出炉喷淬,外壁喷淬按照原有工艺方式进行,内壁由喷水改为喷雾冷却,喷淬后进炉530±10℃回火,出炉进行硬度测试内壁279-321HB,外壁48.0-51.5HRC,基本符合技术要求。

四、结论

结合实验室数据,现场工艺优化从两个方面展开,一是改变淬火加热方式,由原工艺的差温加热改为透烧加热,这样做的目的是减少炉温对工件的影响,有效提高工件温度均匀性;二是改变内壁冷却方式,由喷水冷却改为喷雾冷却,目的是降低瞬时冷却强度,由此带来三个方面的好处,一是由原来的控制工件自回火温来控制硬度,变为控制内壁组织来控制硬度,提高硬度可控性,二是喷雾冷比喷水冷却更均匀,冷却后硬度更均匀,三是内壁在喷淬过程中无水流溢出进一步冷却侧壁,防止侧壁硬度偏高。工艺优化取得成功,按照优化后的工艺参数执行,辊套硬度合格率有了极大提高。

参考文献

[1]杨万彪 一种高压辊压机用柱钉和高压辊压机 [P]. 中国专利: CN211412162U . 2020-09-04

[2]苏春霞,徐相斌 辊压机冷镶柱钉辊套的失效分析《新世纪水泥导报》,2018年01期.