机车线缆下线台隔离装置的优化

2021-03-03曾蒙爱谌丹红

曾蒙爱 谌丹红

摘 要:本文主要介绍作者通过电力机车下线台隔离装置的优化与改进,解决电力机车电缆下线工序中由于原工装老旧损坏,性能劣化造成的作业效率低下、质量问题频发等问题,供同行参考。

关键词:电力机车、电缆下线、分线隔离装置

1.引言

在电力机车电气系统布线过程中,通常需要专用工装——电缆下线台以实现各种型号电缆的导开与下线。而分线隔离装置是其重要部件,可实现对不同厂家、型号、批次号电缆进行隔离;保证线缆不交叉;多根同束电缆一次同时下线。其性能好坏对于机车电缆下线的作业效率、质量保障具有至关重要的作用。

2.机车电缆下线制作简介

(1)下线前准备

下线前作业人员要熟悉文件要求,掌握各种剪线工具及相关工装设备的性能、使用方法和使用范围。对要加工的电缆线应核实其规格型号并进行外观检查。电缆线外表应平整、均匀,如发现电缆线外表面有破损、鼓包及偏心等质量问题,应立即停止作业,并及时向质检部门反映解决。

1.2下线规范

1.下线前,核实导线的规格型号并进行外观检查,导线外表应平整、均匀,不应有破损、起皱、鼓包及偏心等质量问题。

2.按下线表规定的导线型號和长度下线。若导线长度不够,应松开有关紧固物件,再抽出导线,不应强力抽拉。在下线的拖动过程中,不应伤及导线外绝缘层。

3.应按下线表要求进行下线,截面积小于16mm2的导线,下线长度的误差控制在0mm~50mm;截面积大于或等于16mm2的导线,下线长度的误差控制在0mm~30mm。下线完成后,按下线表中规定的预留长度,作好预留标记。

4.剪线时应先确认好下线长度再进行剪切,导线的剪切面应平整。

5.把下好的导线整理成束,在每根导线两端按顺序套好线号标识,两端的线号标识应一致,套入后线号标识的首位靠近导线的端部,导线标识应扎好,防止导线标识丢失。

(这部分与主题没有直接关系,要改,下线制作简单描述即可,主要突出隔离装置的步骤和重要性)

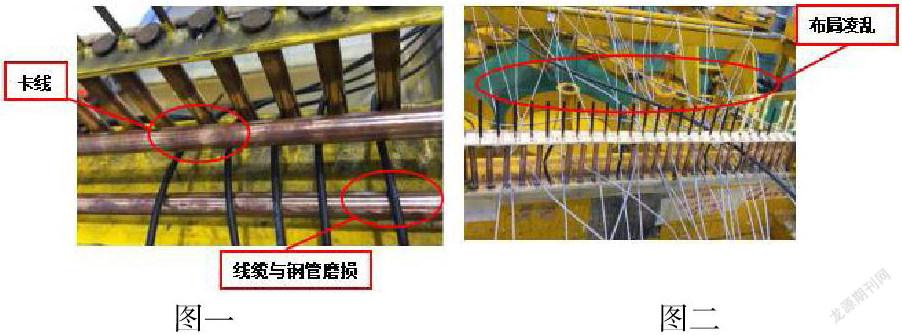

3.问题的提出

机车电缆下线工序,生产任务繁忙,一直使用年限过久的下线工装,其存在老旧损坏现象,且钢管与槽钢接触处易卡线、磨线现象(如图一)电缆与钢管和线槽的磨损会引起电缆绝缘层磨损。造成机车电缆绝缘强度降低,从而影响机车质量。现有工装边缘、棱角较突出,存在一定安装隐患,在质量管理需求、线缆追溯要求的情况下,每一根线缆都要进行供应商、批次号的录入;旧的电缆下线台工装布局凌乱,无法进行快捷辨识穿孔信息(如图二)。所以,我们对下线工装的要求也越来越高。

4.问题的解决

设计制作一种用于电力机车电缆下线台工装,为了解决电缆下线台对电缆绝缘层的磨损,在现有的下线台上进行修改,将原隔离装置拆除,使用尼龙板制作新的隔离装置,解决磨线现象。避免了在机车电缆下线工序中引起的机车电缆绝缘强度见底的质量问题。

制作与原隔离装置安装接口一致的安装底座,这样既节约了成本,又能对旧的电缆下线台工装进行快速改造。避免了因为改造难度大时间长而耽误正常生产进度的问题,最终在现场完成安装。新改造的工装同时也解决了旧工装设备边缘、棱角突出的问题。

由于旧工装布局凌乱,不规范。无法快速辨认穿孔信息、线缆信息以及物质编码。现运用精益色彩目视化管理思维,制作不同物资编码区域代码,通过不同的颜色来区分不同的区域。从而达到快捷辨识穿孔信息以及线缆编码信息(如图三)。

5.优化后的效果

经优化改造后的线缆下线台工装,机车电缆下线工序效率有了明显的提高。杜绝了穿线孔与线缆的磨损造成线缆绝缘强度降低的质量问题,由于旧的线缆下线工装的布局凌乱,引起的线缆线号标识错误的严重质量问题在新工装得到了解决。

该攻关方案已在机车电缆下线过程中使用,通过该攻关方案后有效的缩短每根线缆的下线时间,提高工作效率和降低劳动强度。

1、试验时间可节约1s/每根线缆,每台车约3000根线缆共节约0.83小时,作业人员2人则每台车1.67小时。按公司年产500台车的产量计算,可节约833余小时的试验时间。

2、消除了线缆磨损的隐患,保证试验合格率达100% 。

3、此攻关成果成本低,性能稳定,便于操作,减少了作业者的劳动强度,且能有效解决线缆磨损和线缆标识错误的隐患,并可以推广到其他各种线缆下线工序领域。

6.结语

通过本次攻关活动的开展,增强了我们改善、创新的意识,围绕生产过程中的难点、瓶颈问题,想办法,找突破。既提高了工作效率,又降低了劳动强度,后期我们将不断总结经验与不足,加强宣贯和推进新方法、新工艺,在今后的工作或其它活动实施过程中勤用心,多发现,做改善,克难关,提升机车整车质量,努力为客户提供更加优质、舒适、安全的电力机车。

作者简介:

曾蒙爱,女、26岁、机车电工,中车株洲电力机车有限公司工作,主要从事电力机车电缆下线、布线、接线工作。