面向复杂环境重型移动装备位置检测系统

2021-03-02

(湖南理工学院 机械工程学院,岳阳414006)

对于传统的重型移动装备精确位置检测,有电磁式传感器和红外式传感器2种。使用传感器位置检测,传感器安装较为麻烦,只有在触点才能接收信号,且不能接收其它系统的命令和上传实时动态,没有计算机通讯功能,环境干扰因素对信号的接收影响大,自动控制功能在设备作业时大打折扣,不利于科学管理,安全运行的要求。随着现代工业化、信息化、自动化的发展,在料场、码头、仓储、钢铁、交通、物流等移动机车运行过程中,迫切需要实现计算机集中联控,以达到运行过程自动化、运行安全可靠和科学管理的目的。现在国内外已经提出了多种解决方案,如感应无线技术、无线电鉴相技术、激光定位技术、接近开关技术、旋转编码器技术、射频识别RFID(Radio Frequency IDentification)技术等,并相继应用于实际生产作业中[1]。然而,这些技术中,重型移动装备控制系统依旧存在抗干扰能力差、精度不高、地址信号跳变等现象,严重影响了控制系统正常运作和系统可靠性、稳定性。因此研究重型移动装备精确位置的检测有着重大的意义。

1 精确位置检测系统的组成

面向复杂环境的重型移动装备位置检测系统旨在解决重型移动装备之间相互通信,精密位置和定位控制、计算机集中联控等一系列问题。

该系统采用三级计算机结构,由控制级、中控级和管理级组成[2]。其中,控制级是由控制中心所控制完成工作指令,由机上部分构成;中控级由实时控制中心PLC 和通讯与控制模块组成,是系统的控制中心;管理级由2台工控机组成,实现实时动画监控和作业计划信息的下达和完成记录收集。系统结构示意如图1所示。

图1 系统结构示意图Fig.1 System structure diagram

应用感应无线通信技术,使感应无线编码扁平电缆与机上天线相互感应实现通信联络。在通信过程中天线的位置通过感应无线编码扁平电缆感应出来从而达到位置检测。

机上部分机上部分是系统的主要部分,由机上控制器和机上局组成。采用西门子S7-200系列PLC 作为主控器,主控器通过采集重型移动装备的工作状态及其动作信息,向重型移动装备发出动作指令;机上局的作用是通过车上天线和感应无线编码扁平电缆与中控室进行信号通讯与传输数据。

中控室中控室由SIMATICS7-300系列可编程控制器组成,是系统的控制中枢,控制着实施计划的记录、装备实时动画的显示、装备运行动作的控制、重型移动装备的位置检测等。

系统通信与位置检测媒介始端装置与终端装置、接收天线与发送天线通过编码扁平电缆连接,构成系统的通信与位置检测媒介。接收天线与发送天线在安装时采用分离安装,使通信与位置检测相互之间不会受到影响,使通信更为准确,也使精确位置检测更加稳定,因重型移动装备的作业环境恶劣,接收天线和发送天线都使全封闭的结构,从而克服现场环境的干扰。

2 精确位置检测系统的硬件设计

2.1 数据通信链路

数据通信链路的硬件原理如图2所示。图中,上部箭头指示系统计划指令的信号传输方向;下部箭头表示设备作业状况的信号反馈;感应无线编码扁平电缆与车上天线使信号双向传递;车上天线与编码电缆须保持5~25 mm 距离,以保证信号的稳定接收[3]。

图2 感应无线系统通信链路Fig.2 Induction wireless system communication link

由计划记录机生成的作业指令通过RS-232 接口向控制中心的通信模块CP 发送,经过CPU 重新编码形成新的压缩指令,通过通信模块CP 发送至地上局,将信号调制放大后传输至编码电缆。重型移动装备上的接收天线通过无线感应接收来自编码电缆的调制信号。由于接收到的调制信号比较微弱,调制信号发送至车上PLC 经过地上局调制放大,再将信号还原为压缩的指令编码,经过重型移动装备控制器翻译后形成具体的作业指令,通过IO输出控制重型移动装备完成指令动作,并在重型移动装备中显示定位信息、播报语音提示。

同理,各重型移动装备的作业信息按照图中下部的箭头指向,反馈至计划记录机,形成定位记录,并在实时动画机中显示实时定位。

2.2 感应无线技术实现数据通讯和位置检测

感应无线技术为所研究系统的技术支撑。由于感应无线技术传递信号时无需接触,它使重型移动装备与地面控制室的通信问题得到解决,为重型移动装备的精确位置检测提供了稳定的方法。

在编码电缆中有一对通信对线,每隔一定距离就交叉一次,交叉所形成的闭环可以看似为一个单线圈,重型移动装备的车上天线绕制了多匝线圈。当车上天线通电后靠近编码电缆时,电缆对线闭环中产生感生电动势,并在这一对通信对线中产生电流,在车上天线或编码电缆中输入调制信号时,就能完成地面控制室与重型移动装备之间的数据信号的双向传递[4]。感应无线数据通信的原理如图3所示。

图3 感应无线数据通信原理Fig.3 Schematic of induction wireless data communication

当车上天线移动时,车上天线反馈出的信号在编码电缆的通信对线中的感生电动势随交叉点变化。当车上天线经过交叉点时,感应电压相位相应地发生一次变化,将同相感应电压相位记为“0”,异相感应电压相位记为“1”;当天线移动时,相应的感应电压相位会产生“01010101…”的变化,增加多条对线时,随着车上天线的移动,得到一组由变化的感生电动势所产生的二进制编码。感应无线位置检测原理如图4所示。

图4 感应无线位置检测原理Fig.4 Schematic of induction wireless location detection

按交叉间隔将图中对线用Gn表示,当车上天线以图中箭头方向移动时,G2G1G0的感应电压相位依次为000→001→010→011→100→101→…→111,这组二进制编码可计算出重型移动装备的移动位置。增加通信对线的数量n 和对线交叉的距离时,由感应对线增加的数量n 和G 线的交叉间隔便可延长测量重型移动装备检测距离。使用这种方式检测时,当重型移动装备面对突发情况掉电时,重新上电便可直接得到重型移动装备的精确位置。

2.3 双线差分接收技术

重型移动装备的使用环境非常恶劣,存在大量的干扰信号,使用双天线差分接收的技术可以克服这个问题[5]。

将2个天线与编码电缆的间距设计得非常近,当2个天线感应到编码电缆的信号时,由于编码电缆到达2个天线的间距不一样,2个天线感应的信号幅度并不相同,距离较近的天线感应到的信号幅度比距离较远的天线感应到的信号幅度大,使用差分电路相减后信号变弱,这时的信号并不能使用,经过放大后便是所需信号,空间距离较远的干扰信号被天线感应时,干扰信号到2个天线的距离的差距可以忽略不计,使用差分相减后便可将相同的干扰信号消除,这样设计既消除了外界的干扰信号,又可以保证信号的稳定接收。

3 精确位置检测系统软件设计

3.1 上位机管理软件的实现

为保持良好的人机交互性能,使用Microsoft Visual C++为编程工具,并采用类似于Word的操作界面,因为C++的编程深入系统硬件的最底层,所以在上位机的主模块和串行通信接口模块中使用C++是最合适的[6]。C++高效、稳定、可移植性强,在编写代码时要少使用控件,可以有效地提高系统的维护性。

网络通信模块划分为记录模块、统计模块、计划模块这3个子模块。由Dreamwerver 3.0 编辑的网页文件为主页面,且每个网络通信模块子模块有相应的网页页面,其主要功能为:①记录部分 当装置完成动作指令时,立即生成相应的记录;②统计部分 对装置的工作状态以及工作完成结果进行统计;③计划部分 建立相关的记录对象、查询记录数据、控制数据连接。

远程用户可以通过网络通信模块查询重型移动装备的实时相关数据,方便远程用户管理实时相关数据和工作状况。

3.2 实时控制中心和通讯控制

系统主控制器为PLC,是实时控制中心,PLC的种类较多,不同PLC的汇编语言也有所不同。在这些PLC 中,SIMATIC S7系列的PLC 在工业中占据着巨大的份额,SIMATIC S7系列的PLC 有多种编程 语 言 如LAD,STL,SCL,GRAPH,CFC,C for S7。在这些面向用户的汇编语言中,用户可自行选择其中的语言,可用一种进行编程或同时使用多种编程语言交互编程,使用户开发控制程序的工作效率大大提高。在市场上大多厂商编程使用LAD 和STL汇编语言,在此也使用这2种语言进行混合编程,以提高控制程序的通用性、可读性和可移植性。

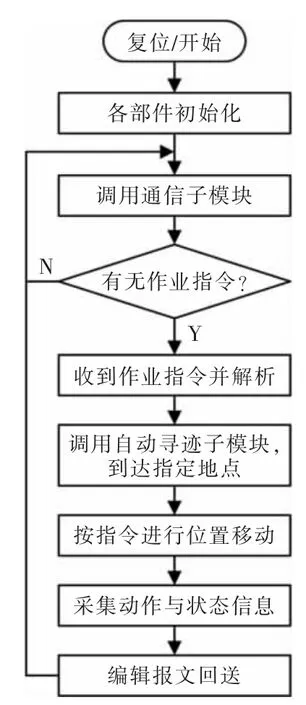

采用模块化结构设计软件,分别由调度模块、通信模块和控制模块构成。通信模块负责下载计划指令至各重型移动装备,上传各装备的动作、状态记录,在工控机界面中显示相应的动作状态记录,同时传输重型装备精密位置的检测信息[7]。通信模块的自动寻径模块和主控模块构成,这2个模块在逻辑上被主模块调用,如图5所示。控制模块则是对其他模块传输控制信息以及协调不同模块的工作。

车上PLC 与地面中控室一样,采用SIMATIC S7系列的PLC,编程方式与编程工具相同,其主要功能是建立地面通信和工作装备之间的数据链接,从而达到工作装备的动作控制计划的信息接收与动作状态的信息上传,实现重型装备的自动定位等功能。

图5 系统主控模块流程Fig.5 System main control module flow chart

4 结语

重型移动装备精确位置检测系统在实践中发现,在恶劣的环境下运行过程中位置精确度高、位置信号不易跳变、抗干扰能力强、作业安全性提高,该系统是制造业与软件产品的结合,体现了新经济与传统产业的有机融合。