铜山口铜矿空场嗣后充填采矿法采场采切方案优化

2021-03-02朱先艳

朱先艳

(大冶有色金属有限责任公司铜山口铜矿, 湖北 黄石市 435122)

铜山口铜矿露天开采于 1984年上半年正式投产[1],至今已连续开采了近36 a,现为过渡期露天地下联合开采。选矿车间经 2018年更新改造球磨及浮选设备后,选矿回收率由原来的 79%提高到85%,实际采选矿处理能力由原来 1200 kt/a达到1300 kt/a,主产品为矿山铜[2],年生产矿山铜 6500 t。

铜山口铜矿床是高—中温热液接触交代矽卡岩型、以铜金属为主的大型矿床。矿石结构主要有自形-半自形与他形粒状结构、交代与交代残余结构、压碎结构,其次还有网状交代结构、脉状充填结构及边缘交代结构等。具有星点浸染与细脉浸染状、致密块状、网格及交错状构造。矿石、围岩平均体重分别为2.96 t/m3、2.80 t/m3。主要矿物有黄铜矿、黄铁矿、辉钼矿;次要矿物有黝黄铁、斑铜矿、磁黄铁矿、白铁矿、闪锌矿、方铅矿;稀少矿物有蓝铜、辉铜矿。成矿严格受接触带、层间构造控制,矿体间互联,形态比较复杂,分支复合、尖灭再现多。铜山口铜矿床水文地质条件属复杂类型,地表有一条流经矿区的铜山口河,河水通过裂隙、断层、溶洞直接通至地下,河水与地下水为互补关系,地表水能补给地下水。铜山口铜矿床工程地质条件属中等类型,围岩岩性较复杂,矿体顶底板大理岩、岩浆岩、矽卡岩兼有,地质构造发育,岩溶作用程度由中到强,蚀变强烈,矿体及围岩岩石力学强度变化大,矽卡岩单轴抗压强度范围为1.3 MPa~201.9 MPa,岩浆岩为39.5 MPa~236 MPa,白云岩和大理岩为56.8 MPa~114.5 MPa。在矿区附近有2条县级公路和316国道,交通十分方便,还有大量的良田需要保护。目前地表充填站有2套充填系统,分胶结、非胶结。每套有1个1000 m3立式砂仓,胶结充填系统有2个200 m3立式固结料仓,日最大充填量为1700 m3/d,最大充填倍线6.8。露天地下联合开采时在-58 m至-100 m标高之间的矿石被留作隔离保安矿柱;深部工程开采主要对象有Ⅰ、Ⅱ、Ⅲ、Ⅵ号矿体[3],采用主副井+辅助斜坡道联合开拓方式[4],采矿方法有沿走向、垂直走向的分段空场嗣后充填采矿法[5]、上向式水平分层充填采矿法。现在生产中段有-100 m中段、-160 m中段、-220 m中段、-280 m中段。其中-100 m中段、-220 m中段为无轨副中段[6],其余两中段为有轨生产运输中段,-340 m中段、-400 m中段准备地质详查。

-160 m中段N529采场位于北缘西边,开采对象是Ⅰ矿体,矿房长度41.8 m,矿体在-142 m分段、-127 m分段、-112 m分段、-100 m中段水平厚度分别为28.7 m,12.55 m,8.3 m,9.2 m,在-142 m分段、-127 m分段夹石厚度分别为2 m,4.8 m,矿块内-112 m分段以上无夹石;矿体倾向SW28°,倾角55°~65°。上盘是花岗闪长斑岩f=6~8,下盘是大理岩f=10~12。矽卡岩含矿f=8~10,Cu地质品位1.28%。铜山口铜矿始于2010年9月建设深部工程,2015年初投产。N529采场因在一、二分段矿体厚大,当时地表充填系统还未建成,新建采场少,为早日完成投产任务,在-160 m中段N529采场生产探矿结束后,分上下盘2个矿块进行回采。先用上向式水平分层充填采矿法回采下盘斜三角形矿体,后用分段空场嗣后充填采矿法回采上盘矿体。用浅采回采靠下盘矿体,一分层用浅采方法从下盘掘拉底巷道,到顶后扩帮拉底至设计位置,再挑顶高到3.5 m。拉底分层回采矿石8.16 kt,采空区暴露面积过大,约为700 m2,时间长顶板安全性会变差,所以必须尽早充填采空区。根据采场实际情况,分段空场嗣后充填采矿法生产能力大,能连续充填,决定用此采矿法先回采上盘矿体;待回采完上盘矿体后回采下盘矿体,下盘矿体作为残采回收,其采矿方法为上向水平分层充填法。

1 第一分段采切方案初步预选

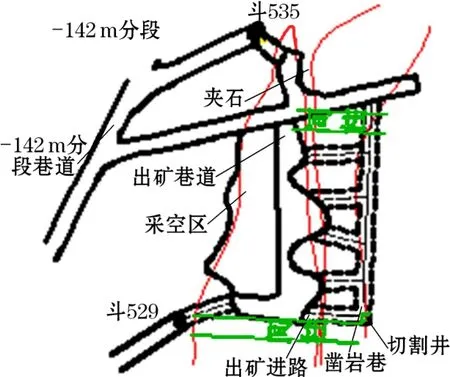

方案Ⅰ:下盘掘进少量采切工程,充填前在采空区两端立木模板,靠上盘留宽3.2 m的空间也立木模板,在模板钉上过滤的麻袋,尾砂胶结充填后余下的空间作为出矿巷,方案见图1。

方案Ⅱ:上盘掘进采切工程,充填前在采空区一端立木模板封闭,尾砂胶结充填接顶,方案见图2。

图1 方案I采切示意

图2 方案II采切示意

2 采切方案比较

通过2个方案在掘进采准工程量、运矿距离、矿石损失贫化、采场建设时间、相邻采场回采影响、安全性、充填准备时间进行的比较,最后选择采切工程少、采场建设快、台班效率高、作业安全、相邻采场能同时进行采切工程施工的方案。

2.1 掘进采准工程量

方案Ⅰ工程量:有5条装矿进路、溜井联络道,共计73.2 m,不包括共有的凿岩巷道长度,在矿体内掘进时全部是副产矿。

方案Ⅱ工程量:有5条装矿进路、1条出矿巷道及溜井联络道,共计 151.6 m,只有凿岩巷道有副产矿,其余是废石。

方案Ⅱ掘进工程量比方案Ⅰ长78.4 m。

2.2 运矿废距离

方案Ⅰ利用 529溜井放矿,运矿平均距离为59.149 m;方案Ⅱ利用535溜井放矿,运矿废平均距离为103.932 m。

方案Ⅱ运矿废平均距离比方案Ⅰ多44.783 m。故方案Ⅱ柴油铲运机运行时间长,油耗量多,现场污染大,台班效率低。

2.3 矿石损失贫化

535 溜井负责N535、N537两个采场放矿,若方案Ⅱ采切废石倒入该溜井,矿石与废石混合,在装载过程中矿石与废石随之下放,相互混杂,分不清矿石与废石,势必会引起矿石损失贫化;若两者不混合,溜井放空,易砸坏振动台板,采场出矿和采切工程掘进相互干扰;若运到529溜井,运距变大,柴油铲运机台班效率低;而方案Ⅰ利用529溜井较为合理,运距小,采切工程均设计在矿体内,副产矿均是矿石,不存在混杂问题,不可能造成矿石损失贫化。因此,方案Ⅰ的矿石损失贫化较小。

2.4 充填准备时间

方案Ⅰ充填准备工作多,充填准备时间比方案Ⅱ多4 d左右。方案Ⅱ的充填准备时间较短。

2.5 相邻采场回采影响

方案Ⅱ在535采场内运输矿废石,535采场第一分段中深孔爆破只能在 529采场回采结束后进行,影响相邻535采场建设;方案Ⅰ正常进行527采场采切、回采,掘进废石运到527溜井,矿石运到529溜井,矿石废石分运到不同的溜井,没有混杂,不存在引起副产矿损失贫化问题,不影响 527采场建设。

2.6 掘进作业安全性

方案Ⅱ采切巷道布置在上盘斑岩内,顶板不安全,极有可能发生顶板片帮冒落现象,巷道需全部喷射强度C15以上、厚度至少达100 mm的混凝土,甚至局部需锚网喷联合支护。方案Ⅰ采切巷道布置在下盘矿体内,掘进时周边眼采用光面爆破[7],顶板稳固,不需采用任何支护方式,只要先用天井钻机从-160 m~-100 m掘通529溜井,靠分段巷道将529穿砖墙密封,新鲜风流经掘进作业面后,爆破产生炮烟、柴油铲运机产生有毒有害气体、爆破后的粉尘等,快速排到-100 m无轨副中段,这样能有效解决一分段掘进时通风问题,创造舒适的劳动条件,保证井下工作人员的健康与安全[8]。方案Ⅱ先施工凿岩巷道,再施工切割井,工期大约3.5 m。在此期间,始终是独头巷道掘进,在巷道内长时间用局扇通风,作业环境不大好,作业时产生的有毒有害气体稀释扩散速度慢、粉尘排出慢,直到打通切割井才能解决通风问题。在间柱砖墙密封,新鲜风流经掘进作业面后,污风经切割井上行回到-100 m无轨副中段。采切工程完工后拆除砖墙,铲运机在此凿岩巷道能出矿。经以上分析,方案Ⅱ的安全性比方案Ⅰ差。

2.7 采场建设时间

采场建设时间包括采切、中深孔凿岩作业时间。方案Ⅱ掘进工程量比方案Ⅰ长78.4 m。掘进所需时间多1.44个月,巷道布置在斑岩内,工程量为75.8 m3/151.6 m,加上养护时间,至少需11 d。方案Ⅱ采切时间比方案Ⅰ至少长55 d。方案Ⅰ充填准备时间比方案Ⅱ多4 d左右。两方案中深孔凿岩作业时间相差无几。方案Ⅰ比方案Ⅱ的采场建设速度快51 d左右。

2.8 切割工程

切割工程形成切割槽,为采场正常排中深孔,创造爆破自由面和补偿空间。方案Ⅰ一分段切割井在上盘是垂直的,中深孔先垂直后倾斜;方案Ⅱ一分段切割井在下盘是倾斜的,中深孔先倾斜后垂直。两方案切割工程的优劣没有多大区别。

经以上几方面的比较,除方案Ⅰ充填准备时间比方案Ⅱ多4 d左右、切割工程没有多大区别外,在其他方面方案Ⅰ均优于方案Ⅱ。故选方案Ⅰ—下盘采切方案。

3 结论

铜山口铜矿N529采场有上盘、下盘2个采切方案,通过在掘进采准工程量、运矿距离、矿石损失贫化、采场建设时间、相邻采场回采影响、安全性、充填准备时间等方面比较,最后选择下盘采切方案,利用尾砂胶结充填后余下的空间作为出矿巷道,再设计并施工出矿进路,具有采切工程少,成本低,采场建设快,铲运机台班效率高,掘进作业安全条件好等优势,该采切方案可为其他类似矿山提供参考。