公路高边坡开挖二氧化碳膨胀破岩新工艺与应用

2021-03-02欧玉峰张远韬肖婷

欧玉峰,张远韬,肖婷

(广东中人岩土工程有限公司, 广东 广州 510515)

1 工程概况

1.1 工程地质与环境

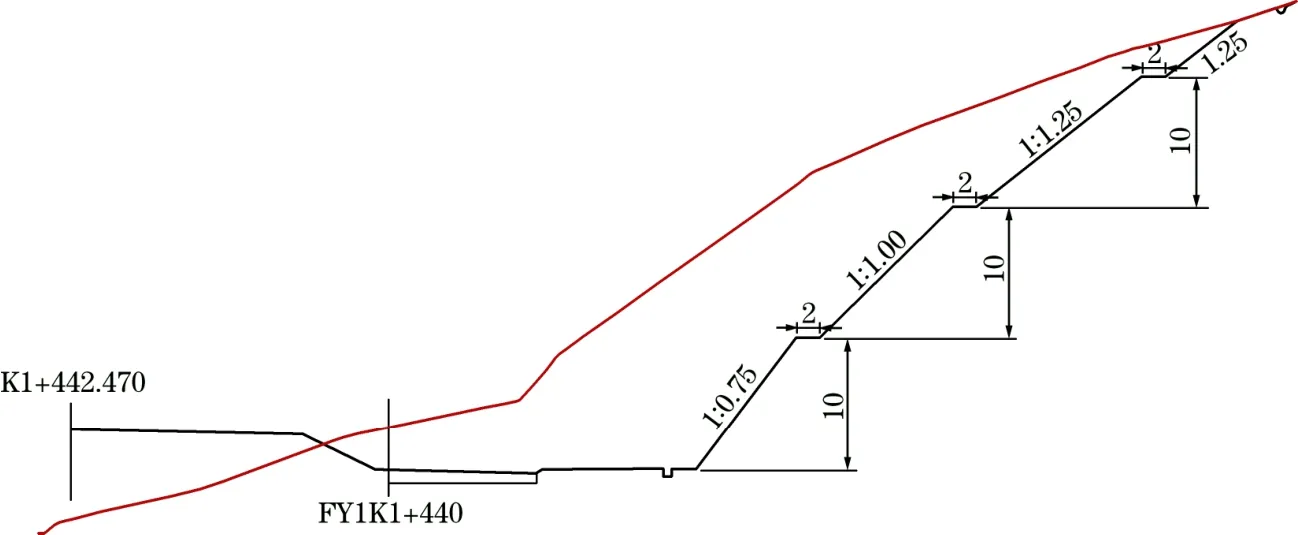

本项目是汕头牛市田洋快速通道高边坡开挖施工。该项目破岩施工段分四级边坡,高度约34 m,石方总量约10万m3,岩石为燕山晚期花岗岩,岩性坚韧,坚硬系数f=12~14。岩体风化程度强风化~微风化不等,完整性差,大部分呈孤立状,且形体不一,为植被与第四纪沉积物所覆盖,见图1。工作区内地形较陡(自然坡度达40°以上),地表无大的水体,地下水为第四系松散层类孔隙水和块状基岩裂隙水,水文地质条件简单。

图1 开挖工作区岩石状况

项目工作区位于汕头市金平区内,与庵揭公路、南干渠紧邻。施工区域最近距工区驻地约 100 m,距某工厂约80 m;距工区搅拌站约60 m,距220 kV高压电塔约260 m;距某交通驾校的训练场约160 m;边坡东端的坡下便是一条需保护的3 m宽水泥公路。工程环境整体复杂,见图2。

图2 工程环境卫星云截图

1.2 施工难点

(1)施工区地形陡峭,设备上下开展困难。

(2)岩石分散、风化程度不一,整体性差、多呈孤立、掩埋状,且体形不一,气体膨胀破岩参数灵活性大,把控难度高。

(3)气体膨胀破岩大多需人为另开新的自由面,工作量巨大。破岩工程量较大,工期仅2个月,时间十分紧迫,且区内交叉作业频繁,作业矛盾突出,气体膨胀破岩施工仅限于白天其他工序工歇的时间内进行,工效与管理的要求高、难度大。

(4)工程环境复杂,安全风险高。开挖边坡高,为半断面开挖,上覆土松散,施工对终了边坡及上覆层不得过度扰动,要求气体膨胀破岩的振动速度不得超过 0.5 cm/s。这对气体膨胀破岩有害效应的控制极具挑战性。

2 二氧化碳膨胀破岩新工艺

2.1 工艺原理

根据液态二氧化碳相变破岩机理[1-2],工艺上,二氧化碳膨胀破岩由起爆器输出的电流,引发充气致裂管中的激发管里面的点火头发火放热;处于致裂管内高围压中的激发管,其内部在热作用下,点火头周边的加热剂(一种发热材料)快速反应,释放大量的热能,这种热能又引发管内其他加热剂高速反应,爆发出更多的热能;在这种瞬时高热作用下,致裂管中的二氧化碳被快速加热膨胀,并瞬间气化,压力迅速提高到 100 MPa~300 MPa,体积膨胀到600倍以上;当气体的压力大于致裂管的封堵强度时,高压气体冲破管体焊接缝的约束,作用于致裂管周围的炮孔岩壁上,产生“爆炸”现象,将岩石致裂和破碎;同时,通过控制装入致裂管内的液态二氧化碳的质量,来控制“爆炸”做功的能力,实现相关工程的目的。

2.2 技术特征

本工艺采用本质安全的激发管和致裂管,工序上先装管入孔,炮孔填塞完后再充气入管。即二氧化碳破岩器材全部装配好,并置入炮孔内,完成炮孔堵塞,且在孔内填塞质量达到设计要求后,才对孔内致裂管充装二氧化碳。

该工艺显著的优点是安全性高。经检验,所采用的用作激发液态二氧化碳气化的激发管在自然状态(常态)下,不燃烧、不爆炸,也不被雷管、炸药、自身内置的引火头等引爆,本质十分安全[3-5]。这种激发管在自然状态下进行搬运、储存、使用等操作不会燃爆,安全风险极低。所采用的致裂管为“一次性孔内充装管”,管质材料惰性、强度可靠,在常态下搬运、储存、使用等不会变形、变质,并且从结构和工艺原理上,彻底消除了“飞管”的安全隐患。工艺操作上,在二氧化碳充装入管前,因致裂管、激发管等本质安全,所以人员操作没有本质安全隐患;而二氧化碳充装入管后,致裂管、激发管已被封堵在炮孔内,后续仅有连线与覆盖操作工序,无关人员及设备这时均已撤离,安全风险已降至最低。

3 二氧化碳膨胀破岩技术方案

3.1 破岩开挖方案的选择

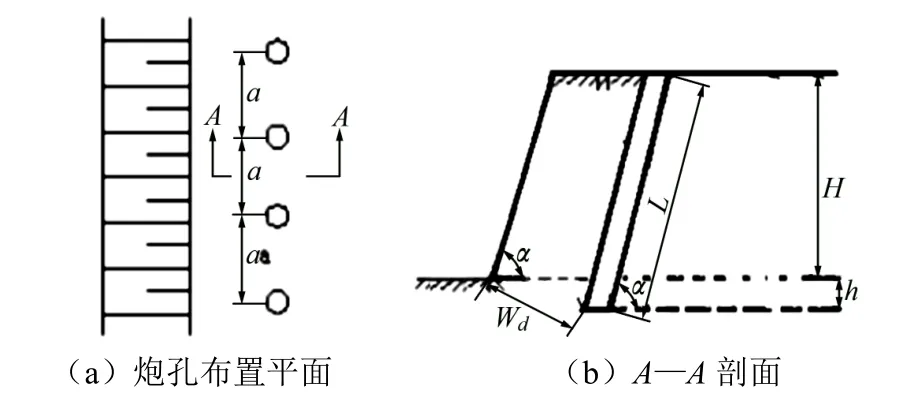

根据总体开挖方案,边坡分四级台阶开挖,每级高10 m,终了边坡各级台阶预留宽2.0 m(见图3),同时结合岩石状况及工程实际,破岩确定采用“液态二氧化碳膨胀+机械破碎”方案和“钻爆法+孔内充装”新工艺,按自上而下的顺序依次进行“小台阶作业法”施工,即破岩作业台阶高度为3.5 m~10.0 m,宽度由装孔、二次破碎等设备作业与腾挪的安全要求确定为不小于4.0 m。

图3 边坡开挖典型断面

对体积>5 m3的孤石或整体性差的岩石,采用“钻爆破解法”连续钻孔、分批次集中处理,体积≤5 m3的孤石或整体性差的岩石,采用液压锤机械破解随机处理。

3.2 破岩器材的选用

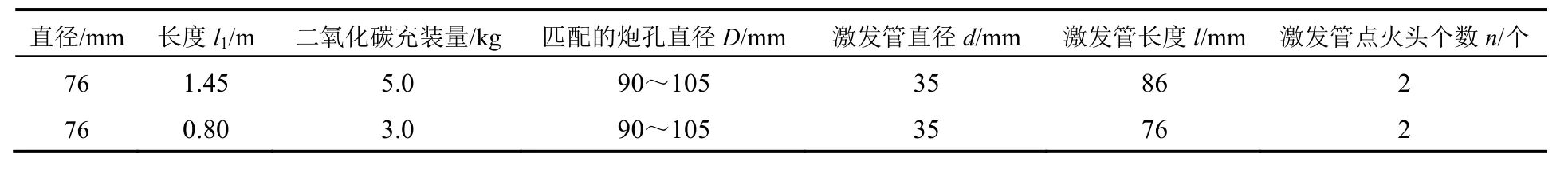

气体膨胀破岩器材主要包括二氧化碳储气容器及充装机、激发器以及致裂器。二氧化碳储气容器与充装机选用合格的专用杜瓦罐与充装机,激发器选用防爆型电脉冲专用发爆器,致裂器选用经鉴定确定安全性能高、装配式电热激发管[3]和具有只能在孔内充装液态二氧化碳功能的新型一次性孔内充装致裂管。本项目钻孔直径为 90 mm~105 mm,与其相适配致裂器的技术参数见表1。

表1 破岩器材技术参数

3.3 破岩参数的确定

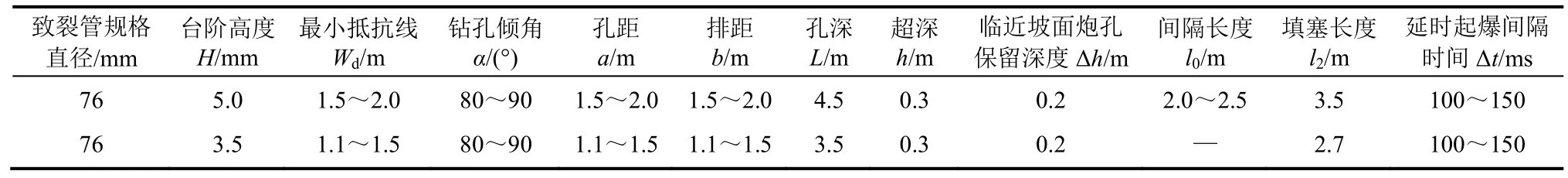

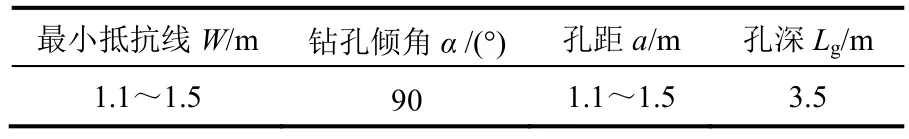

综合相关文献成果[6-9]并结合本工程实际,气体膨胀破岩参数分“台阶破岩”和“孤石破岩”2种类型,经优化具体见表2、表3。

表2 台阶破岩主要参数

表3 孤石破岩主要参数

表3中各参数取值情况如下。

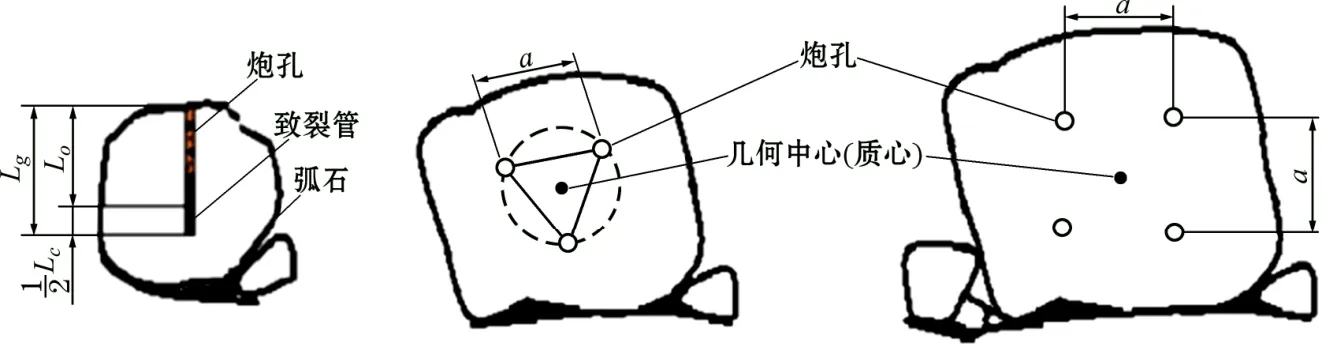

(1)钻孔深度Lg由式(1)确定:

式中,Lg为钻孔深度,m;Le为岩体质心到自由面的距离,m;Lc为致裂管长度,m。

(2)单孔破岩,在岩体几何中心沿长轴向钻一个炮孔;多孔破岩,采用以质心长轴线为中轴桶形直线平行钻孔,孔数取 3~4个(体形超大孤石按完整性差的超大岩体处理),在保证最小抵抗线尺寸的前提下,孔间距取3~5倍炮孔直径。

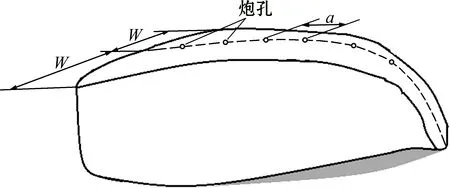

(3)整体性差的超大岩体,沿其长轴向中心线按“一字形”布置单排孔(相关参数参考台阶破岩孔网相应参数确定)。

(4)整体性差的超大岩体在其宽大于 3 倍台阶最小抵抗线时,按“台阶破岩”钻爆处理。

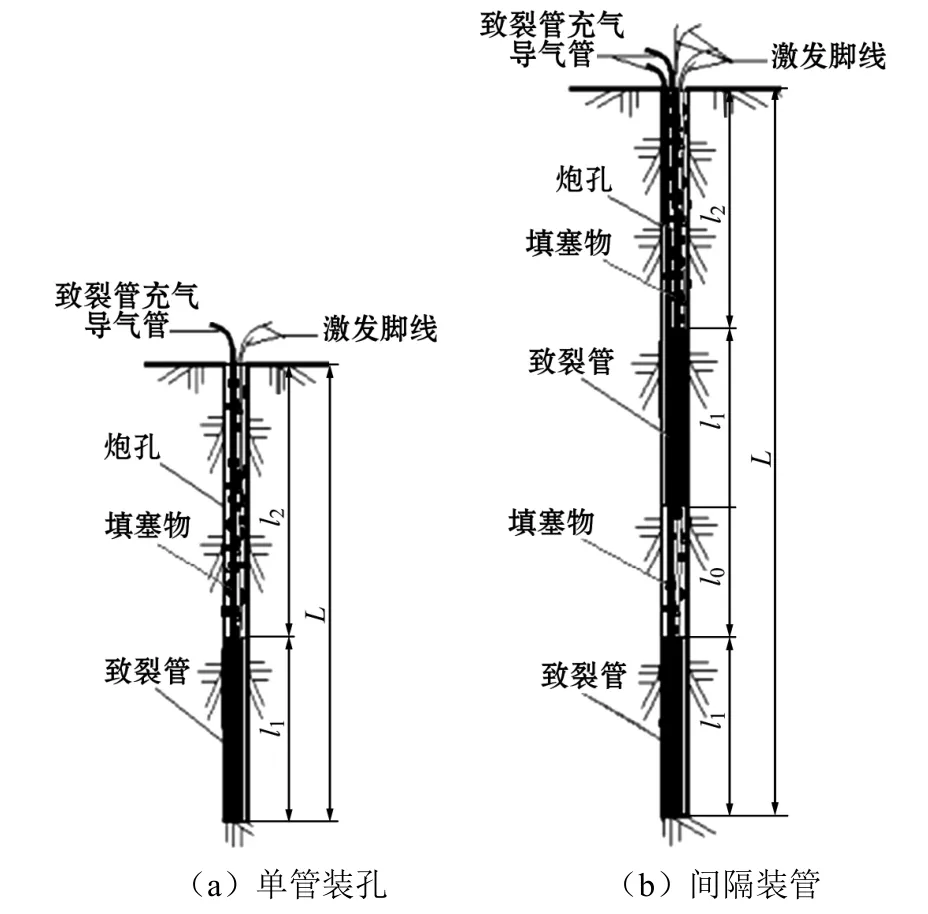

3.4 炮孔装管结构及布孔方式

参考相关文献[9]及结合实际经验,当炮孔深度≤8 m时,采用单管装孔。炮孔深度>8 m时,采用双管间隔装管结构,炮孔装管结构见图4。

炮孔分别按台阶破岩“单排一字形”和“多排梅花形”布孔(见图6)、孤石单孔破岩与多孔破岩(见图7)、完整性差的超大岩体破岩(见图8)等多种方式布置。

3.5 激发网路

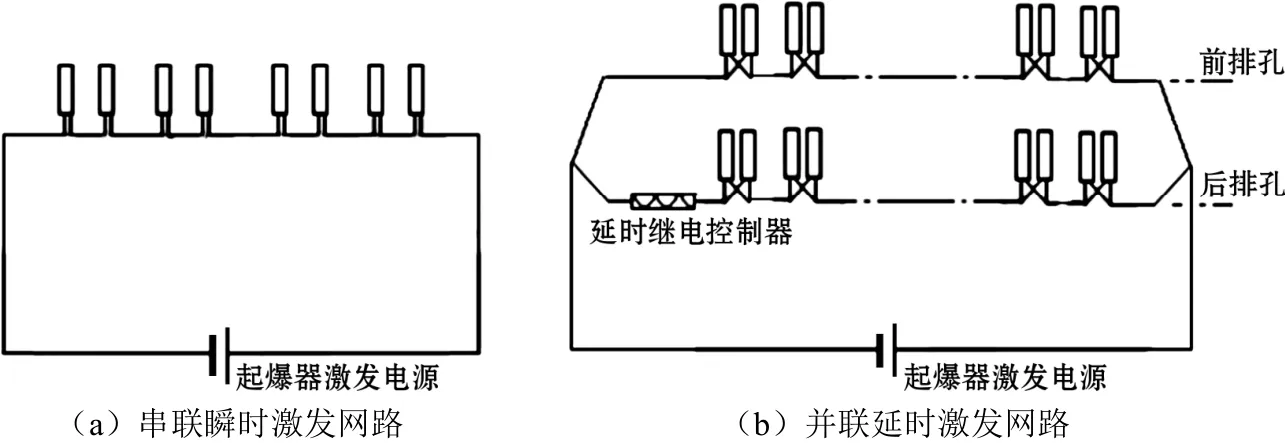

二氧化碳膨胀激发网路采用电激发网路。单排孔激发采用瞬时激发网路,联网采用“串联”方法。多排孔激发,采用延时激发网路,联网采用“并-串”方式,即孔内致裂器并联,同排孔串联,延时通过使用延时继电控制器来实现,前排孔先激发先响。后排孔后激发后响。激发网路见图9。

图5 “台阶单排一字形”炮孔布置

图6 “台阶梅花形”炮孔布置

图7 孤石钻孔布置

图8 超大岩体破岩炮孔布置

孔内致裂管激发网路,按照爆破振动安全阈值和一次性激发规模进行选择。当一次性激发规模的量所产生的振动,小于振动安全阈值时,选用瞬时齐发网路,当一次性激发规模的量所产生的振动,大于振动安全阈值时,选用延时激发网路。研究表明[1],微差激发的微差间隔时间取20 ms~40 ms为宜。

3.6 参数应用试验

在施工区内选择位置安全可靠、岩体能代表本工程不同类别的典型岩石,分别对台阶、孤石、大体形岩石等破岩参数进行少组量参数应用试验。试验成功后,按优化选定的参数及工序进行相应破岩施工。

3.7 施工顺序

工艺每循环施工的顺序为:作业面清整→布孔、钻孔→确定破岩激发时间及时验孔→做好破岩前的准备(处理不合格孔、专用器材检测及预装配、混制填塞材料、预制防护材料、专用设备检查与维护、核定二氧化碳用量)→人员、材料、装备入场→无关人员退场、停止附近其他作业→装配并检测破岩器材、装管入孔→炮孔填塞、再次检测孔内破岩器材→富余人员及装备退场→对炮孔内的致裂管充气→激发网路连接与检测→落实安全防护→清场与安全警戒→激发起爆→安全检查与处理→撤岗恢复。

3.8 安全警戒

据相关工程实践经验,类似二氧化碳膨胀破岩飞石飞散距离一般不超过30 m[10]。因此,本项目工艺施工按50 m安全距离布置安全警戒线,设置警戒岗哨封锁进入该范围的各通道,禁止人员、车辆等进入,并对警戒区进行清场。

图9 起爆网路

4 安全技术措施

4.1 振动防范措施

振动控制与防范,采取下述措施:

(1)通过膨胀破岩试验,优化参数,将振动及个别飞石控制在规定的振动与飞石安全阈值内;

(2)每次气体膨胀破岩,确保抵抗线指向主要被保护对象的相反方向;

(3)保证堵塞质量和堵塞长度,浅孔堵塞长度应大于0.6L,中深孔堵塞长度应大于最小抵抗线的 1.2 倍以上,防止“冲孔”;

(4)钻孔应精准,质量符合设计要求;

(5)及时清运破下的岩石,为后续破岩创造良好的临空面;

(6)严格控制单次齐发规模和延时间隔激发的单响规模,采用延时间隔破岩技术,前后排间隔时间以不超过40 ms为宜。

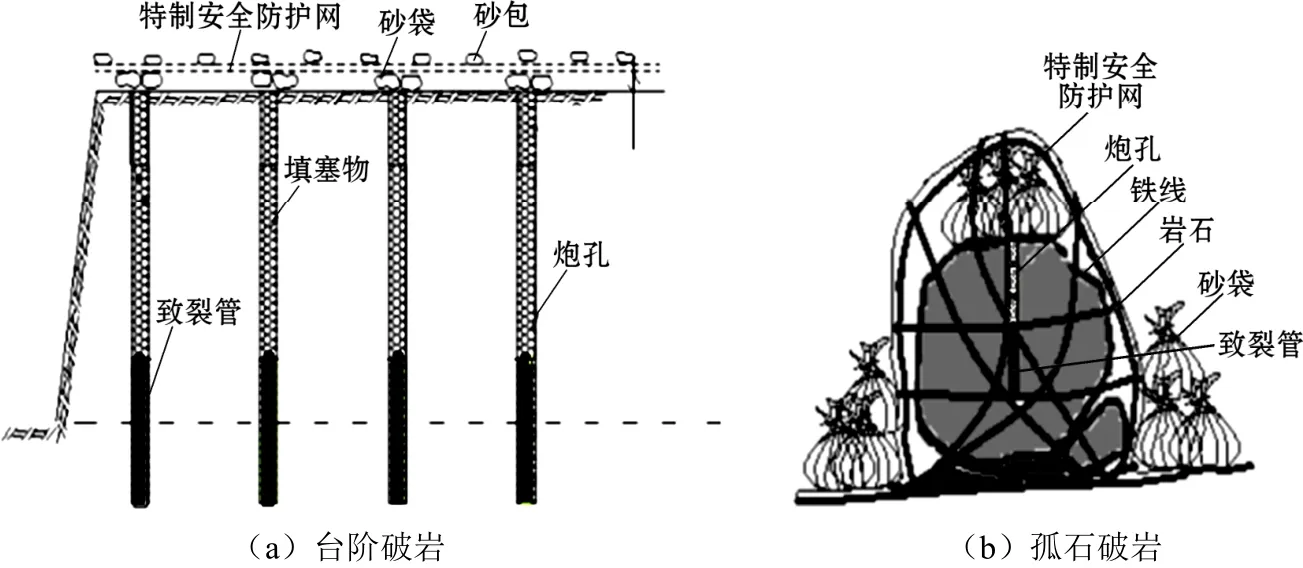

4.2 飞石的防护

对气体膨胀破岩溢散飞石的控制,一方面合理选择最小抵抗线的方向,控制飞石飞出方向,不断优化破岩参数,减小飞石飞散距离。另一方面对激发破岩的炮孔采取覆盖防护的措施。对台阶破岩采用炮孔整体全覆盖方式,对孤石破岩采用岩块整体全包裹紧贴方式,见图10。

图10 飞石防护方式

5 施工管理要素

施工管理要素主要由工艺、质量、安全以及专用器材组成。其管理要点是,工艺上应做到设计合理、施工有序、操作精细、防护得当;质量上应工序合理、作业完整、参数精准、指标达标;安全上应做到技术可靠、措施得当、机制健全、落实有效、人员持证上岗、设备材料正规合格、施工规范、作业标准;专用器材方面,二氧化碳存储容器的操作与使用,执行“压力容器”使用与操作管理规程,激发管存储、使用管理,执行“易制爆”管控标准[11]。

6 破岩效果及体会

在该项目应用中,本工艺保证了工程任务的如期圆满完成,实施的功效及破碎效果令人满意,安全效果优势突出,实现了飞石弱、振动弱、噪声弱的“四弱”施工,显示了对高边坡开挖过程的边坡稳定性保持、安全敏感区等复杂环境下破岩作业时的具有不可替代性的优势。

经现场检测和统计,飞石均未飞出30 m,振动微弱,对高边坡扰动影响极微,距爆区20 m处,振动速度值不足 0.23 cm/s,人员基本体察不到震感,冲击波影响距离不足20 m,噪声小,最大不足70 dB。

但需要指出,在工程实践中,致裂管的气密性、激发管的供热状况、工程地质条件(尤其是地质弱面的影响)对液态二氧化碳膨胀破岩的作用过程以及宏观效果具有不可忽视的影响,应引起高度重视,并加强深入研究。