二氧化碳膨胀爆破不同步影响因素探究

2021-03-02朱宽徐添福刘保阳周桂松钟冬望武森

朱宽 ,徐添福 ,刘保阳 ,周桂松 ,钟冬望,武森

(1.葛洲坝易普力(湖南)科技有限公司, 湖南 浏阳市 410300;2.中国葛洲坝集团易普力股份有限公司, 重庆 401121;3.武汉科技大学, 湖北 武汉 430000;4.湖南省训保军训器材有限公司, 湖南 浏阳市 410300)

0 引言

二氧化碳膨胀爆破技术起源于 1930年代的欧美,1990年代被引入我国。该技术是一种以物理爆炸为主的破岩方法,其破岩机理和以强爆炸应力波作用为主的炸药类爆破方式不同,做功主要依靠相变产生的气体膨胀能,不仅能量转化利用的效率高,而且有利于减轻爆破振动、冲击波、飞石、粉尘、有毒气体等安全环保的压力。同时,二氧化碳液-气相变为吸热过程,不会产生火花而导致瓦斯爆炸事故。这种安全环保上的独特优势,使其非常适用于临近建筑物爆破、水下爆破、煤矿瓦斯抽采等作业场合,可成为传统炸药类爆破方式的有益补充。

近年来,二氧化碳膨胀爆破技术在中国已得到广泛推广应用。煤炭科学研究总院爆破技术研究所郭志兴[1]通过在平顶山矿务局七矿地面进行爆破筒试验,初步验证了二氧化碳爆破的安全性、便捷性。淮南矿业学院徐颖、程玉生[2-3]建立了一套高压气体爆破模拟实验系统,开展了高压气体爆破作用机理及破煤块度方面的研究工作。国防科大李必红、夏军[4-5]等开展了二氧化碳膨胀爆破技术在隧道、矿山、市政工程中的应用。中南大学周科平等[6]通过实验室测定液态二氧化碳爆破系统爆破管内压力,获得了膨胀管内膨胀压力与时间关系曲线。中煤科工集团殷卫峰[7]通过现场试验对比了3种压裂方式在标准靶中的造缝效果,并给出了不同致裂方式的效果对比。中国矿业大学孙建中[8]、煤科院孙小明[9]、河南理工大学董庆祥、王兆丰等[10]通过不同方式对二氧化碳相变膨胀能进行了计算,计算得出其能量范围为0.15 kg~0.22 kg TNT当量。

二氧化碳膨胀爆破技术在工程爆破领域的应用目前以临近保护建构筑物的矿山工程、市政工程居多,多采用多根致裂管进行串联同时起爆,但爆破过程中时常出现多根致裂管爆破不同步现象,特别是在同一炮孔中装填多根致裂管时,如果起爆时间相差过大,先爆破致裂管易使后爆破致裂管出现变形,影响爆破效果,甚至出现“飞管”现象,产生很大的安全隐患。因此,研究二氧化碳膨胀爆破的同步性问题,对于改善爆破效果具有重要意义。影响爆破不同步的因素很多,组网方式、电阻大小、致裂管结构、气体充装质量误差、激发管与膨胀管配比、孔网参数等均可能不同程度造成爆破不同步现象,笔者主要选择对爆破不同步影响最直接的几个因素剖析,进而提出改进措施。

1 电点火头电阻的影响

目前,二氧化碳膨胀爆破致裂管中的激发管主要采用的是烟花行业用的电点火药头,电点火药头的核心是一种电发热材料,在电热材料的周围裹上一层点火药物构成点火头,点火药物成分主要包括苦味酸钾、高氯酸钾、氧化铁红、硅粉、聚乙烯醇等。当通过一定大的电流,使电发热材料产生高热,引燃药物形成高温火球,从而达到点火目的。电点火头的起爆电流一般为0.8 A,安全电流为0.25 A。实践证明,通过电发热材料的电流必须大于0.8 A,才能使电点火头全点火。根据焦耳定律,Q=I2Rt,其中Q为发热量,I为通过电流,R为电阻值,t为作用时间。目前激发管中使用的电点火头电阻差别较大,一般在0.9 Ω~1.1 Ω之间,最大偏差能达到0.2 Ω,当起爆器导通起爆后,采用串联电路虽然使每个激发管中的电点火药头电流均一致,但是因电阻差别导致发热量不一致,因而每个点火头升温速率也有所差异,进而导致激发管激发致裂管中的液态二氧化碳相变的时间也不同,故而出现爆破不同步的现象。

以国内某石灰石矿山项目为例,岩石抗压强度为50 MPa~80 MPa,表面中度风化,内部弱风化。采用89#孔外充气一次性管施工,管径为89 mm,长度1.0 m,充装二氧化碳气体3.8 kg。激发管长度为0.8 m,使用药剂600 g,在激发管内均匀设置3个点火头。钻孔直径为115 mm,孔深5 m,孔距设定为1.8 m,排距设定为1.5 m,底盘抵抗线不大于1.5 m,梅花形布孔,共布置3排炮孔,对91根致裂管采用串联同时起爆,总电阻为 387 Ω,采用CHA-1000E型起爆器起爆。采用高速摄影仪采集图像后进行图片逐帧分离,得到起爆后不同时刻的岩石运动状态,如图1所示。从图1中可知,t1=13.217 s时,1#部位开始运动;t3=13.533 s时,1#部位完全裂开;t4=13.883 s时,2#部位开始运动,并在t6=14.550 s时完全裂开。整个过程中1#部位和2#部位之间的起爆时差达到0.666 s。

图1 不同时刻岩石运动状态

因此,为减小爆破不同步问题,应在激发管生产环节严格把关,选择电阻误差小,可靠度高的电点火药头作为原材料,同时做好防潮处理,减少环境因素对电点火头电阻的影响。

2 致裂管结构的影响

2.1 重复性致裂管

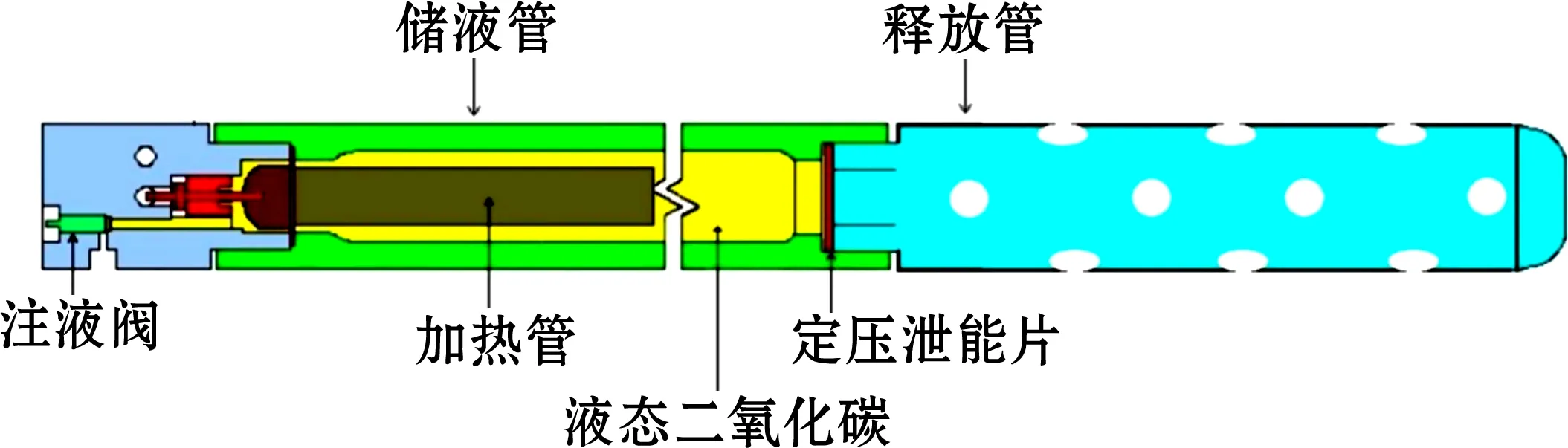

目前致裂管主流产品有3种,分别为孔外充气重复管、孔外充气一次性管和孔内充气一次性管。英国CARDOX公司开发研制的液态二氧化碳相变致裂装置称为 Cardox管,其基本部件有储液管、点火发热剂(也称激发管、活化剂)、定压卸能片和卸能头,如图2所示。已有的试验和研究成果显示,液态二氧化碳受热相变后体积膨胀达到600倍以上,瞬间爆破压力范围在100 MPa~300 MPa之间,能够满足煤岩和大多数岩体致裂、推移的要求。Cardox管为孔外充气重复管的代表产品。重复管的壁厚一般在7 mm以上,甚至厚达20 mm,定压泄能片的厚度可根据需要调整,压力测试表明,4 mm厚的定压片其峰值相变压力可达160 MPa,6 mm厚的定压片其峰值相变压力可达270 MPa。因重复管壁厚远大于定压片厚度,致裂管管体的承压能力较强,当致裂管内峰值压力超过定压片的抗剪切强度时,定压片即被击穿泄能,如图3所示。因破裂位置固定,可靠性较高,炮孔周边充填的密实性等基本不会影响致裂管正常做功,因而对起爆同步性影响较小。

图2 重复管的结构

图3 定压片破裂前后对比

2.2 孔外充气一次性致裂管

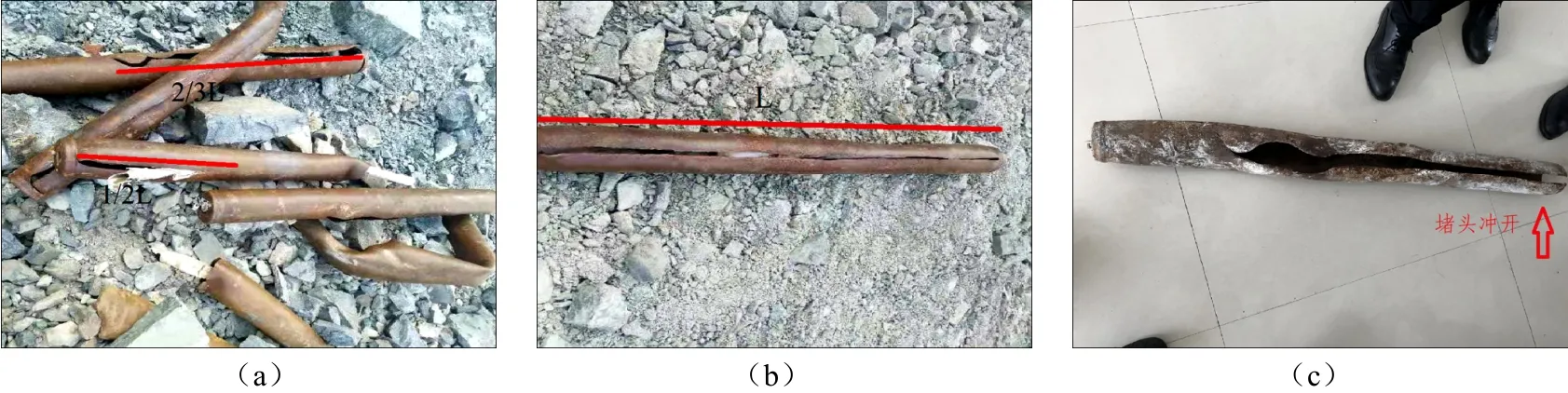

国内工程应用的孔外充气一次性膨胀管其结构基本一致,它是在孔外充气重复管的基础上省略了定压片和泄气头等部件,直接通过气体相变膨胀使致裂管体破裂而对外做功,其膨胀管为壁厚 4 mm~5 mm的无缝钢管。孔外充气一次性管规避了重复管中的管体笨重,且容易出现“飞管”等安全问题,操作便捷性大幅提升。但因孔外充气一次性管无定压片,管体破裂的随机性较高,致裂管何时开始破裂主要取决于整根致裂管中最薄弱部位。在工程实践中致裂管一般沿着顶部劈开,会形成1/2~2/3致裂管长度的致裂缝,见图4(a),当致裂管管体强度均匀时,致裂管会形成贯穿整管的致裂缝,见图4(b)。当出现焊接不牢固的情况下,在气体相变膨胀过程中会出现堵头直接冲开的情形,见图4(c)。对于孔外充气一次性膨胀管,当不同孔内的致裂管破裂方式不一样时,气体相变后泄压时间会有明显的不一致,因而出现不同步的情形。

图4 孔外充气一次性致裂管爆破后残片

2.3 孔内充气一次性致裂管

近年来,在孔外充气一次性管的基础上,国内以深圳凯强力为代表的致裂管生产单位对产品进行进一步升级,研制开发了孔内充气一次性致裂管产品,如图5所示。该产品主要利用孔壁的反作用力,使壁厚削减为1.0 mm~1.5 mm,称为“塑纸管”。在现场先将膨胀管装入炮孔并填塞密实,然后将充气设备运输至爆破区域,利用预留的充气管进行现场充气。该产品很好地利用了孔壁的围压,使产品更加轻巧便捷,可一定程度降低产品生产成本。同时,充气过程均为在孔内填塞后进行,可提高使用过程的安全性。

因孔内充气一次性致裂管管壁较薄,在无约束环境下,致裂管承受压能力仅为5 MPa~10 MPa。而液态二氧化碳充装压力一般为8 MPa~12 MPa,略高于致裂管的承压能力,如果致裂管装入炮孔后填塞不密实极易出现管体在气体相变前先发生变形或撕裂,延长起爆时间,甚至出现拒爆情形。特别是二氧化碳膨胀爆破在矿山项目应用中主要以石灰石项目居多,在石灰石岩层中,溶洞、裂隙岩体、软弱夹层等情况大量存在,对于爆破不同步的问题尤其应该重视。

图5 孔内充气一次性致裂管

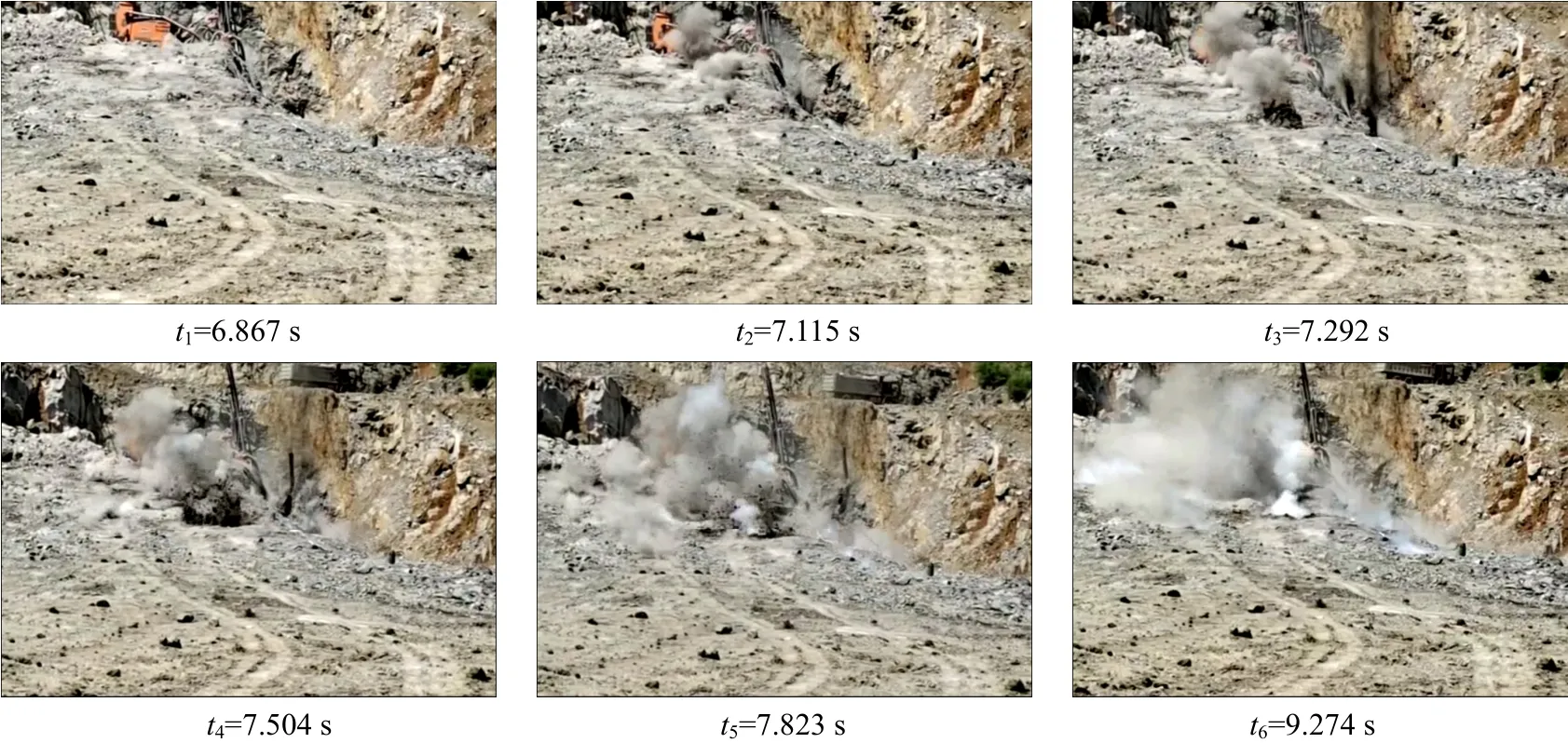

以国内某项目孔内充气一次性致裂管施工项目为例,岩石为石灰石,中度风化。采用 76#管施工,管径为76 mm,长度1.4 m,充装5 kg二氧化碳气体。炮孔孔径为90 mm,深度为6.0 m,孔距为1.5 m,排距为1.3 m,布置3排炮孔。采用串联电路起爆(见图6),采用高速摄影仪采集图像后进行图片逐帧分离,得到起爆后不同时刻的气体释放状态图,如图7所示。在t1=6.867 s时,观察到1-1#炮孔开始释放气体,t3=7.292 s时,1-4#炮孔开始释放气体,t4=7.504 s时,第3-1#炮孔开始释放气体,从t5=7.823 s到t6=9.274 s之间,1-5#、1-6#、2-4#、2-5#等几个炮孔在1.4 s时间内出现持续、缓慢释放气体状态,台阶整体未松动。此次爆破失败的直接原因为堵塞质量不合格,致裂管与孔壁之间的间隙填塞不密实,使致裂管破裂前已经发生相变变形,孔口段堵塞不密实使致裂管进一步变形,管内体积增大,相变压力降低,虽然该压力可使管体发生破裂,但释放的压力已降低至岩石抗压强度以下,不足以破坏岩石,气体只能将堵塞料冲开后从孔口缓慢释放。

图6 炮孔布置

图7 不同时刻炮孔气体释放状态

3 激发管药剂与气体质量配比的影响

同样质量的激发管只能激发对应质量的液态二氧化碳,使其在环境温度上升到31.4℃以上时瞬间相变,从而对外做功。当不同致裂管中的激发管药剂与气体质量配比不一致时,则参与相变的液态二氧化碳也不一致,并造成致裂管内压力-时间曲线出现差异,达到重复管中定压片剪切强度或一次管中管体破裂强度的时间也会不同,从而造成爆破不同步现象。一般而言,在同一型号致裂管中安装的激发管重量误差可控制在±1%以内,但致裂管中的液态二氧化碳充装质量却有较大差异。充装机上的气体流量显示只能作为参考,实际主要通过称量膨胀管充装前后的质量差来计算实际充装量。

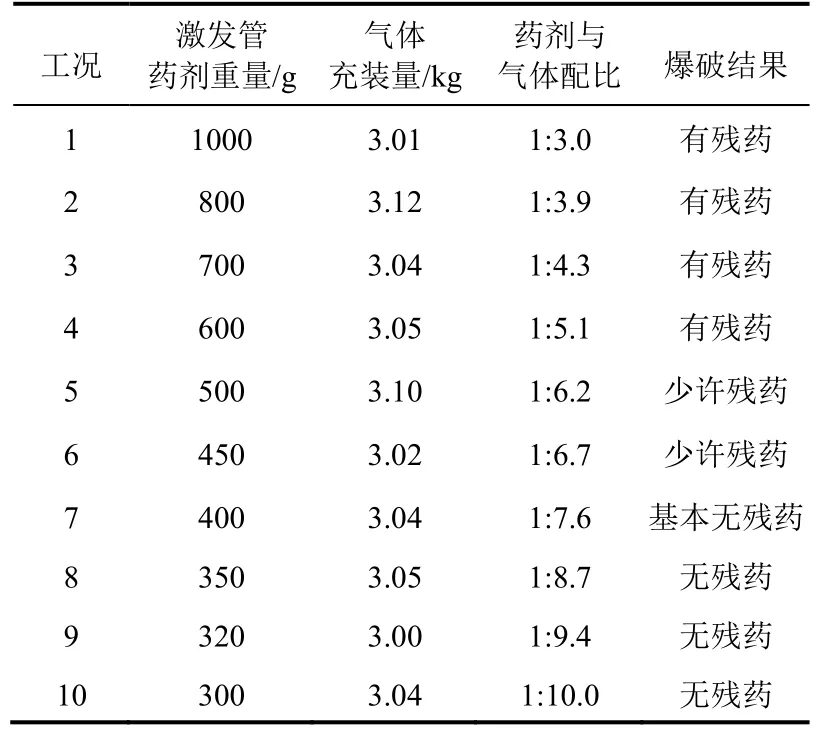

激发药剂与管液体二氧化碳气体的最佳配比,对减少充气质量误差对爆破不同步的影响尤为重要,该配比可通过试验获得。选用湖南某公司生产的激发管药剂,采用改进的 95#重复管进行试验,管径为95 mm,管长65 cm,充装3 kg液态二氧化碳气体(见图8)。通过调整激发管药剂重量来试验不同配比下的激发效果,在试验坑中激发后得到的爆破结果见表1。从表1中的试验结果可见,当激发管药剂配比大于1:7.6时,激发管均有残药剩余,当激发管药剂配比小于 1:8.7时,激发管药剂完全参与反应,无残药,而在配比为 1:7.6时,残药量已非常少,可推测最佳配比在 1:8.0左右。工程实践中可根据此配比来调整不同致裂管中的液态二氧化碳充装量,以保障各致裂管中气体相变后压力保持一致,提高做功的同步性。

表1 不同激发管药剂与液态二氧化碳配比做功试验结果

图8 400 g激发管药剂匹配3.04 kg液态二氧化碳爆破效果

4 结论

通过理论分析与现场实践,研究了电点火头电阻值、致裂管结构及激发管药剂与二氧化碳气体质量配比等对二氧化碳膨胀爆破不同步的影响,得出结论如下:

(1)二氧化碳膨胀爆破电起爆方式宜采用串联电路,串联电路影响爆破不同步的主要原因为电点火头的电阻误差造成不同电点火药头功率大小不一致,升温速率有差异,从而影响激发管激发先后顺序;

(2)不同膨胀管结构中,重复性致裂管同步性较好,影响孔外充气一次性管不同步的主要因素为致裂管的破裂方式,孔内充气一次性管爆破同步性受填塞质量影响较大;

(3)国内某公司试验获得的激发管药剂与液态二氧化碳质量最佳配比约为 1:8,根据此配比可合理配置不同致裂管中的二氧化碳充装量,确保气体相变后压力保持一致,提高爆破同步性。