辛置煤矿2-2-559综采面初期瓦斯与煤尘治理研究

2021-03-02董林超

董林超

(霍州煤电集团辛置煤矿, 山西 霍州市 031412)

0 概况

辛置煤矿自 1952年建井以来,经山西省能源局认定核准的生产能力为280万t/a,现主采2#、10#、11#等煤层。其中+450 m水平位于2#煤层,煤层埋深+306 m~+370 m,走向较为平缓,倾角约为5°,平均厚度为3.75 m。工作面南部为310回风巷、310皮带巷及310轨道巷,西部为采区回风井与工业广场保护煤柱。受成煤地质因素影响,煤层透气性较差,回采中相对瓦斯涌出量高达10.3 m3/t,瓦斯已经成为综采面安全生产的巨大隐患。

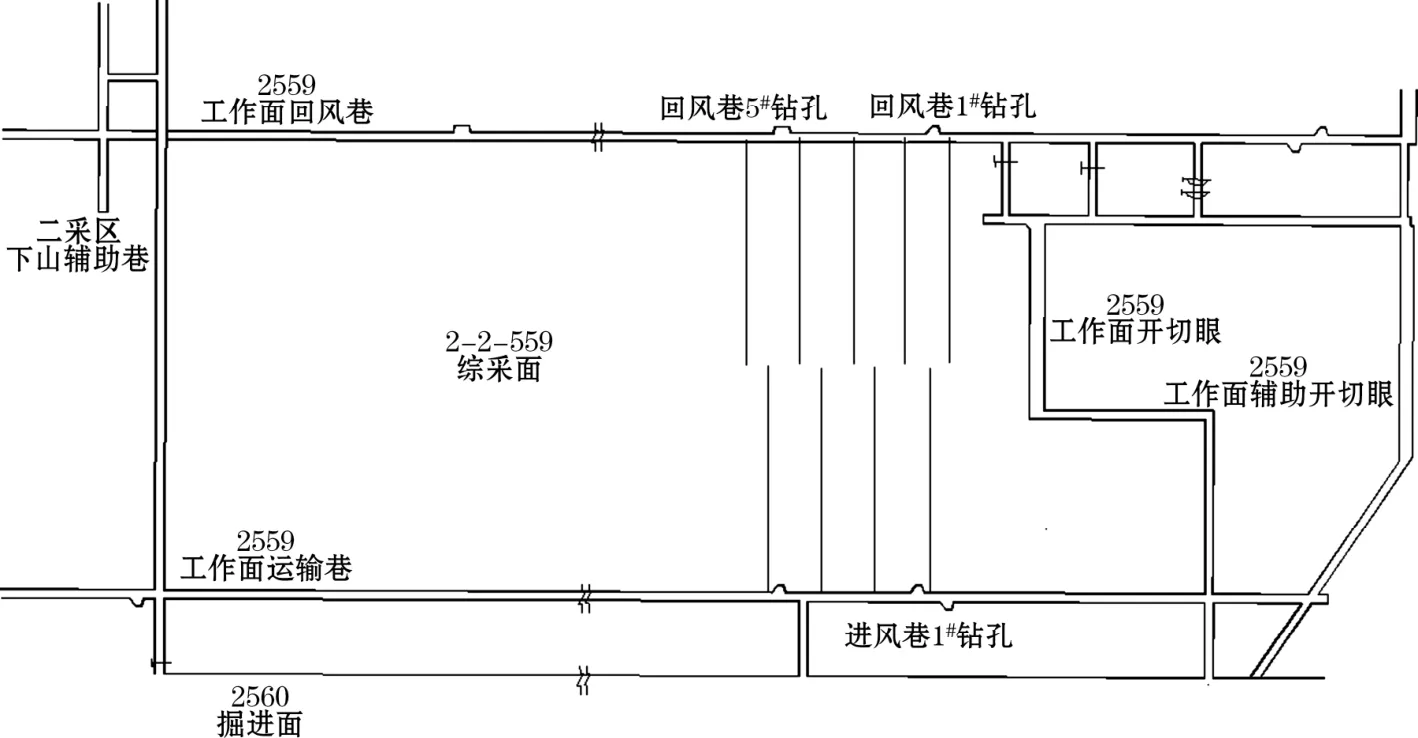

2-2 -559 综采面所属煤层整体为单斜构造,单斜轴N13°W,工作面共存在10条断层,有2条横穿工作面,落差大于等于4 m的断层存在6条,对安全回采影响较大。2-2-559综采面走向平均长度为760 m,倾斜长度为131 m,总综采面积为99 560 m2。采面的直接顶、老顶由砂质泥岩、砂岩组成,老顶来压强度、步距较为稳定,因此采用全部垮落法控制岩层坡段,其采面布置如图1所示。

1 综采面瓦斯来源与通风方案现状

1.1 综采面内瓦斯涌出现状

2-2 -559 综采面初期采用“U型通风+采煤机喷雾+转载点喷雾”的常规手段控制瓦斯超限和煤尘污染难题。新鲜风流由2-2-559皮带巷向回风平巷内流动。在综采面停采期间,采面配风量为 1360 m3/min,风速为3.53 m3/s,工作面瓦斯平均浓度在0.2%~0.31%之间变化。当综采面推进至断层带或老顶来压时,瓦斯浓度上升至0.4%~0.6%,达到生产所限定的瓦斯极限浓度,影响后续安全作业。

依据《矿井瓦斯涌出量预测方法》所规定的分源预测法[1-3]对 2#煤层回采期间的瓦斯涌出量情况进行预测,其预测结果表明:开采煤层内地质条件多变,在通风困难时期,开采动压所形成的卸压区域和断层裂隙贯通至临近煤层,迫使2-2-559综采面污风内瓦斯含量突增。除此以外,在工作面回采初期,尚未开展采空区密闭与抽采作业,使得采空区内瓦斯无法充分释放,这也是工作面内瓦斯超限的原因之一。因此,为治理2-2-559工作面瓦斯超限问题,在经收集多方实验效果后,后期决定采用“顺层钻孔负压抽采+底抽巷穿层钻孔抽采+采空区埋管”等综合治理瓦斯措施。

图1 2-2-559综采面平巷布置

1.2 综采面瓦斯来源与治理措施

1.2.1 顺层钻孔负压预抽瓦斯

由于辛置煤矿2#煤层内瓦斯赋存含量较高,煤层透气性又远低于一水平煤层。为防止2-2-559经综采面回采期间出现瓦斯涌出风险,向开采煤层开凿顺层钻孔并实施负压抽采,达到提前降低瓦斯压力的目的。根据煤层实际地质情况,钻孔布置在进风、回风平巷内,采用“两堵一注”的方式进行封孔作业[4],钻孔参数和封孔工艺见表1。

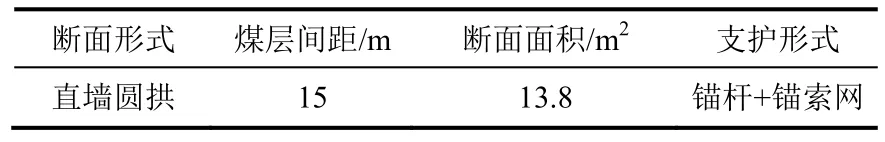

表1 钻孔参数与封孔工艺

1.2.2 底抽巷抽采卸压瓦斯

当2-2-559综采面向上山方向推进,受上覆岩层周期性垮落影响,在煤层顶板上方形成顶板冒落带、裂隙带和弯曲下沉带[5],形成范围较大的瓦斯卸压区。因此,额外开掘底抽巷,并将抽采钻孔布置在裂隙带内,也可达到抽采卸压区瓦斯的目的。在辛置煤矿,将底抽巷布置在2-2-559综采面底板内,沿底抽巷顶板方向开掘穿层、扇形钻孔,达到抽采卸压区瓦斯的目的,底抽巷参数见表2。

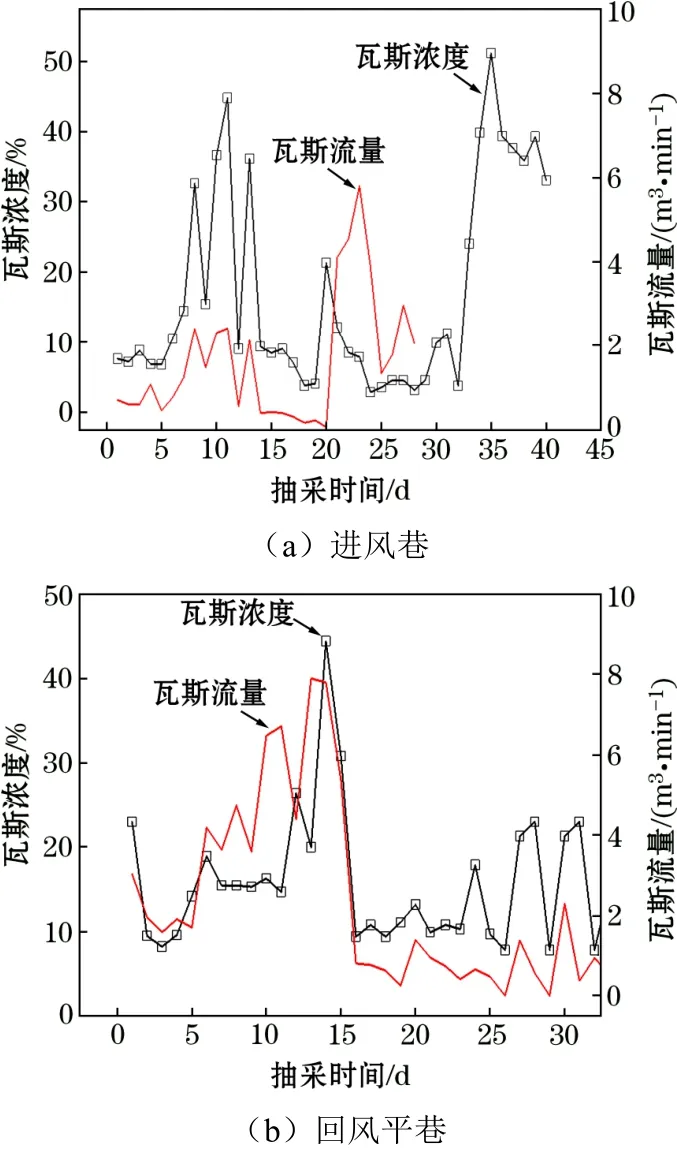

表2 底抽巷参数

1.2.3 采空区埋管和密闭治理瓦斯

为治理垮落煤层释放瓦斯,在采空区中,提前埋设抽采管路,从而防止上隅角处瓦斯浓度超限。在埋管措施中,沿平巷非开采帮布置1排直径250 mm的负压抽采管路,管路每间隔20 m设有三通阀和迈步管。当顶板垮落后,自然埋入采空区内。除上述措施外,还使用挡风帘和密闭墙对瓦斯进行遮挡,以增大采空区瓦斯扩散阻力。最后,所抽采瓦斯经管路排放至地面抽采站。

2 综采面内瓦斯治理效果

2.1 顺层钻孔抽采瓦斯情况

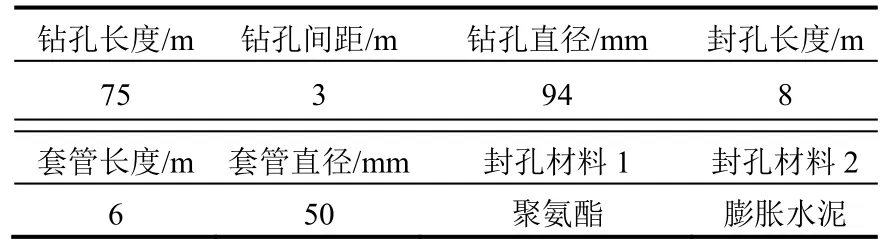

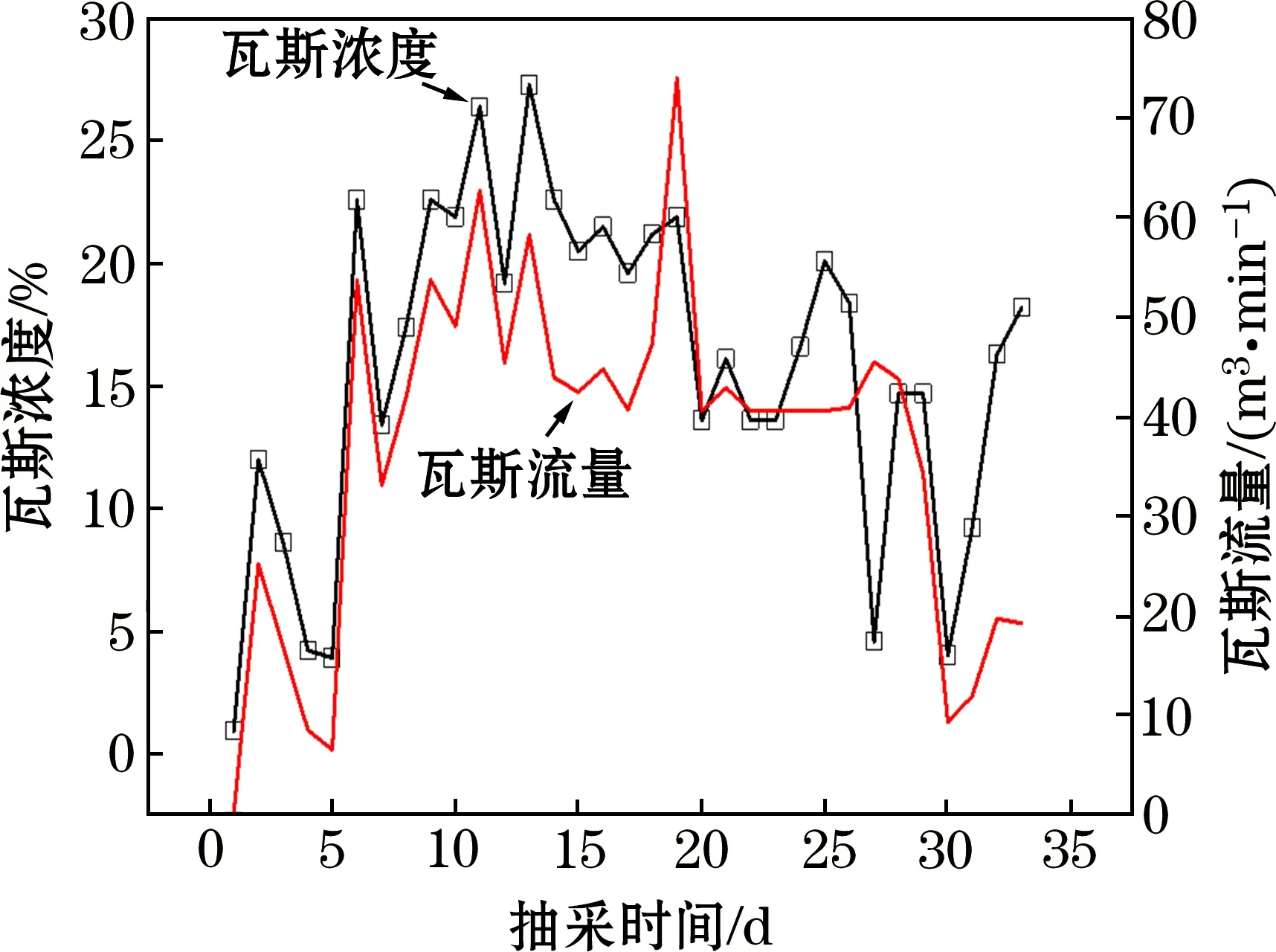

为考察顺层钻孔抽采瓦斯效果,分别采集了2-2-559综采面进、回风平巷钻孔抽采瓦斯浓度和流量,不同抽采时间下瓦斯流量与浓度效果如图2所示。

图2 进、回风平巷内瓦斯数据

如图2(a)所示,在综采面推进期间,进风巷顺层钻孔内瓦斯浓度在 12%~33.2%之间变化,瓦斯平均浓度为25.72%。钻孔内瓦斯流量约为1.068 m3/min~8.96 m3/min,平均流量约为4.25 m3/min。图2(b)中,回风平巷内钻孔瓦斯浓度在13.2%~33.6%之间变化,平均浓度为18.52%,瓦斯平均流量为3.12 m3/min。使得钻孔的提前施工和抽采时间对局部、异常高瓦斯赋存治理有较好效果。在综采面回采前,取样测试残余瓦斯含量,从16.7 m3/t降低至 5.78 m3/t,对保护人员和安全回采起到重要作用。

2.2 底抽巷内瓦斯抽采效果

为考察穿层钻孔抽采效果,自2017年1月起底抽巷开始使用,穿层钻孔内瓦斯流量与浓度变化如图3所示。

图3 底抽巷内瓦斯数据

自2-2-559综采面开始回采,在穿层钻孔瓦斯统计数据中,瓦斯变化趋势与顺层钻孔内瓦斯有明显不同。在抽采初期,煤层内推进距离较短,上覆岩层顶板垮落范围较小,最终导致顶板岩层卸压效果较差。此时,底抽巷内瓦斯浓度仅为 6%,瓦斯纯流量为16 m3/min。当工作面推进距离超过200 m后,伴随老顶的周期性垮落,在顶板与穿层钻孔内形成良好的裂隙通道。此时,穿层钻孔逐渐进入高效抽采阶段,使得临近采煤空间内剩余瓦斯快速向穿层钻孔内流动,促使钻孔内抽采瓦斯含量快速增加,瓦斯浓度与流量分别稳定在18%和26 m3/min。由此可见,底抽巷对防治临近层瓦斯和向采空区内瓦斯汇集有较好效果。

2.3 采空区埋管和密闭抽采效果

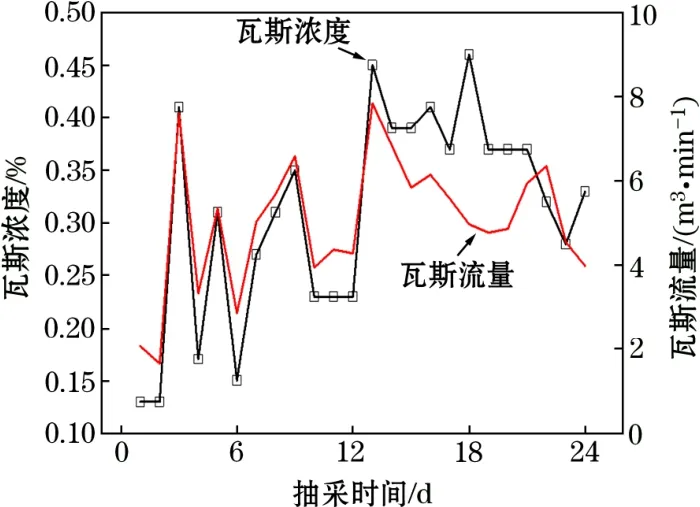

采空区内埋设管路内瓦斯含量的统计如图4所示。

图4 采空区埋管内瓦斯数据

由图4可知,随着上覆岩层的不断破坏,采空区埋设管路内瓦斯浓度与流量呈现逐渐增加的趋势。当瓦斯浓度达到峰值后,逐渐趋于稳定。采空区内瓦斯汇集主要是由遗落散煤所释放,因此,在抽采初期,瓦斯浓度与流量明显低于其他措施。当回采进入老顶稳定来压阶段后,采空区内散落煤炭量与临近空间内瓦斯的提高,需额外开展密闭作业,封堵瓦斯向综采面扩散来源。整个抽采期间,采空区埋管抽采瓦斯浓度0.2%~0.5%之间,平均为0.3%。

当辛置煤矿采用瓦斯综合治理方式后,工作面煤炭产量显著提高。以2-2-559综采面回采效率提高5%(300个工作日)计算,则综采面年产可增加煤炭产量1.8万t。采用综合瓦斯治理方式后,可明显提高企业的生产效益。

3 结论

(1)根据辛置煤矿 2-2-559综采面地质赋存情况,在已有瓦斯治理措施基础上,通过井下综采面瓦斯综合措施的联合应用,提高了煤层内瓦斯治理效果,减少了工作面处瓦斯超限威胁,提高了煤炭资源回采率。

(2)辛置煤矿在综采面初期通过负压钻孔抽采、采空区埋设管路和密闭抽采的方法,达到了提高抽采瓦斯浓度与流量的目的。煤层内初始瓦斯含量已由17.5 m3/t降低至6.85 m3/t;底抽巷平均抽采瓦斯浓度为17.21%,平均流量为39.74 m3/min;采空区埋管平均抽采瓦斯浓度为3.23%,平均纯流量为0.54 m3/min,瓦斯抽采效果明显。