深部巷道智能化钻爆技术研究与应用

2021-03-02张青成

张青成

(金诚信矿业管理股份有限公司, 北京 100070)

0 引言

矿产资源属于不可再生的自然资源,也是人类社会发展的必备资源。当前,国内外许多矿山浅部矿产资源已开发殆尽,已出现大量由浅部逐渐进入深部的矿山。而深部地下矿山开采环境复杂,存在高应力、高温、高孔隙水的典型“三高”问题,若要安全高效开采深部矿产资源,就需要革新浅部资源开采理念及实践技术。当前深部开采大多仍采用浅部开采方式,即井巷法,该法受制于凿岩设备及操作人员水平,矿产资源采出能力低下。多数浅部矿山巷道掘进爆破也存在类似难题,即巷道掘进的速度与质量成为制约开采能力的主要因素。因此,革新采矿技术和配套设备是面对当前深部复杂多变开采环境的关键。本文结合矿山深部巷道掘进的特点,基于“机械化换人、自动化减人、智能化少人”的指导思路,结合国外某铜矿,采用智能凿岩台车对井下高温高压巷道进行爆破掘进作业,试验和工程应用结果表明,该方法具有高效性和稳定性,极大地加快了生产作业进度,避免了一些外界客观条件的干拢。

1 智能凿岩台车的由来

1977 年,挪威Ingenior Thro Funaholmen A/S公司试制出了第一台自动控制的隧道凿岩钻车,实现了电脑控制单臂钻车定位和钻孔。经过多年发展,于 1987年制造出可根据凿岩方案来实现自动定位和凿岩,整车采用激光导向,炮孔钻凿已实现自动定位,可随时显示炮孔的三维坐标、钻进速度及工程实况,极大地减轻了作业人员的劳动强度,保证了作业质量及进度。20世纪70年代末,英国Perard Torgue Tension研发出一款具有自动钻孔功能的电脑辅助掘进钻车,该设备采用激光导向、内置自动定位程序,降低了对专业操作人员的依赖。20世纪80年代初,Secoma研发出一款Seco-ma70型程序以及配备自动凿岩功能的掘进台车;同时代的日本东洋公司也先后研制出带有自适应控制的THMJ和THCJ等系列型号的样机,可使台车机械臂的定位误差达到5 cm,定位时间控制在25 s。在此之后,德国的 Salzgitter机械公司研制出一款电脑自动控制的BW45P型凿岩机,实现了炮孔从定位、开孔、停钻和回退的全自动控制,可精确实现巷道爆破设计方案所需要的各类炮孔,且孔底误差仅为1 cm,重新钻孔定位所耗时间约为 10 s。法国 Montabert公司的Robtore型凿岩台车,凿岩工作均由电脑通过传感器和电液阀进行检测与控制,同时可储存大量爆破设计图。20世纪80年代,Bever公司为通过电脑控制的掘进台车内嵌了全自动数据导向系统软件,该软件将工程质量、计划进度及工程管理等功能集成为一套数据系统,尤其是炮孔钻进记录模块显著提升了工程质量。芬兰Tamrock公司于1986年展出了三臂智能凿岩钻车,其电子控制系统ECU与Bever数据系统类似,钻机可根据巷道断面炮孔布置情况自动定位、钻孔,并显示钻进速度等参数,这些参数为后续围岩条件变化时自动调节炮孔布置参数提供了依据。之后,Robot Boomer型掘进台车在瑞典基律纳铁矿应用,全部工序完全实现了自动化,且在硬岩中钻孔速度可达3.6 m/min,里程碑的事件是该台车可实现远程诊断和控制[1-4],开启了钻爆智能化的时代。

2 智能掘进台车工程实践

某铜矿采深近800 m,矿体围岩多为石英岩、片麻岩和变质花岗岩,岩石普氏系数约为10,节理裂隙发育,地下水丰富。巷道内温度常年45℃左右,同时该水平承担着当前东南矿体整体采矿出矿任务,开拓巷道和采切巷道工程量较大,巷道设计尺寸为4.5 m×4.5 m。巷道掘进工程均采用爆破掘进,凿岩以人工凿岩台车为主,辅助以风动式凿岩机,这种作业方式对于浅部采矿很适用,但随着采深增加,地温逐渐升高,围岩节理裂隙越来越发育,辅助作业时间也越来越长。造成凿岩时间变长和炮孔成型质量变差,严重影响了巷道掘进的爆破效果和效率。在通风井打通之前,井下高温暂时无法解决,严重影响了操作人员的身心健康和工作态度;在破碎围岩中进行爆破掘进,需要操作人员有较丰富的爆破经验。针对当前缺少成熟爆破操作人员和井下高温的情况,自动化和智能化的作业方式无疑是首选。

采用智能化作业方式可以减少人为操作带来的误差和井下作业人员,也能为矿山工作者提供较舒适的工作环境。同时采用智能凿岩设备,可以减少巷道测量放线的工作时间,也间接减少了凿岩爆破作业时间,降低了辅助工种的工作强度。

2.1 DD422i智能掘进台车

DD422i是一款高度自动化和智能化的双臂巷道/隧道掘进台车,如图1所示。

DD422i智能凿岩台车具备自动定位、钻进、移位及微调孔位等功能,双臂可独立运行。同时根据岩石条件变化情况,在无人工辅助的情况下,内嵌软件系统自动调整钻爆参数。它的自动防卡钎功能能快速解决卡钎等问题,对操作及维修等人员的依赖性较低。该设备车安装了iSURE智能化设计软件,钻孔时可按照定位基准面保证巷道断面内各类型炮孔孔底在同一水平面或设计位置,保证了炮孔成型质量,该功能保证了爆破方案在工程实践中的稳定实施。DD422i智能凿岩掘进台车性能主要参数见表1。

图1 DD422i凿岩台车

表1 智能掘进台车DD422i 性能主要参数

2.2 DD422i凿岩台车的应用

该铜矿随着采矿深度的逐年加大,巷道围岩破损情况越来越严重,地热水害等不利条件也频发,采用半自动化台车钻孔,人工装填卷状炸药等作业方式已造成生产效率低、成本高等一系列问题。针对上述难点,为实现炮孔高效装药,更换包装炸药,采用散体或膏体状的炸药。试验时采用 NORMAT公司生产的井下乳化混装车对水平炮孔进行装药。使用乳化混装炸药要注意将乳化混装炸药的机械感度维持在低水平,使其具有良好的输送性能(流动性或黏结性)[5-8]。为减少炸药爆炸能对巷道围岩造成的不必要破损,周边孔通常采用径向和轴向不耦合的装药方式来降低爆炸能和减少炸药对周边围岩的破坏。但底孔由于钻孔等外因通常处于有水的环境中,需采用防水炸药。因此,巷道钻爆掘进时,掏槽孔、辅助孔及周边孔采用混装乳化炸药,其余孔采用卷装炸药。

采用混装乳化炸药进行巷道掘进爆破时,炮孔装填炸药实现了径向耦合装药,明显增大了炸药使用量,易导致直孔掏槽时孔底岩石的压死效应或过粉现象(造成不必要的浪费)。因此,采用混装乳化炸药进行巷道爆破时,要注意以下几点:

(1)尽量增大空炮孔直径,使空炮孔容积至少为掏槽体积的10%;

(2)掏槽区域采用装药孔与空孔相互间隔布设;

(3)增大相邻炮孔的起爆时差,若采用毫秒延期导爆管雷管时,则低段位的雷管应跳段使用[5]。

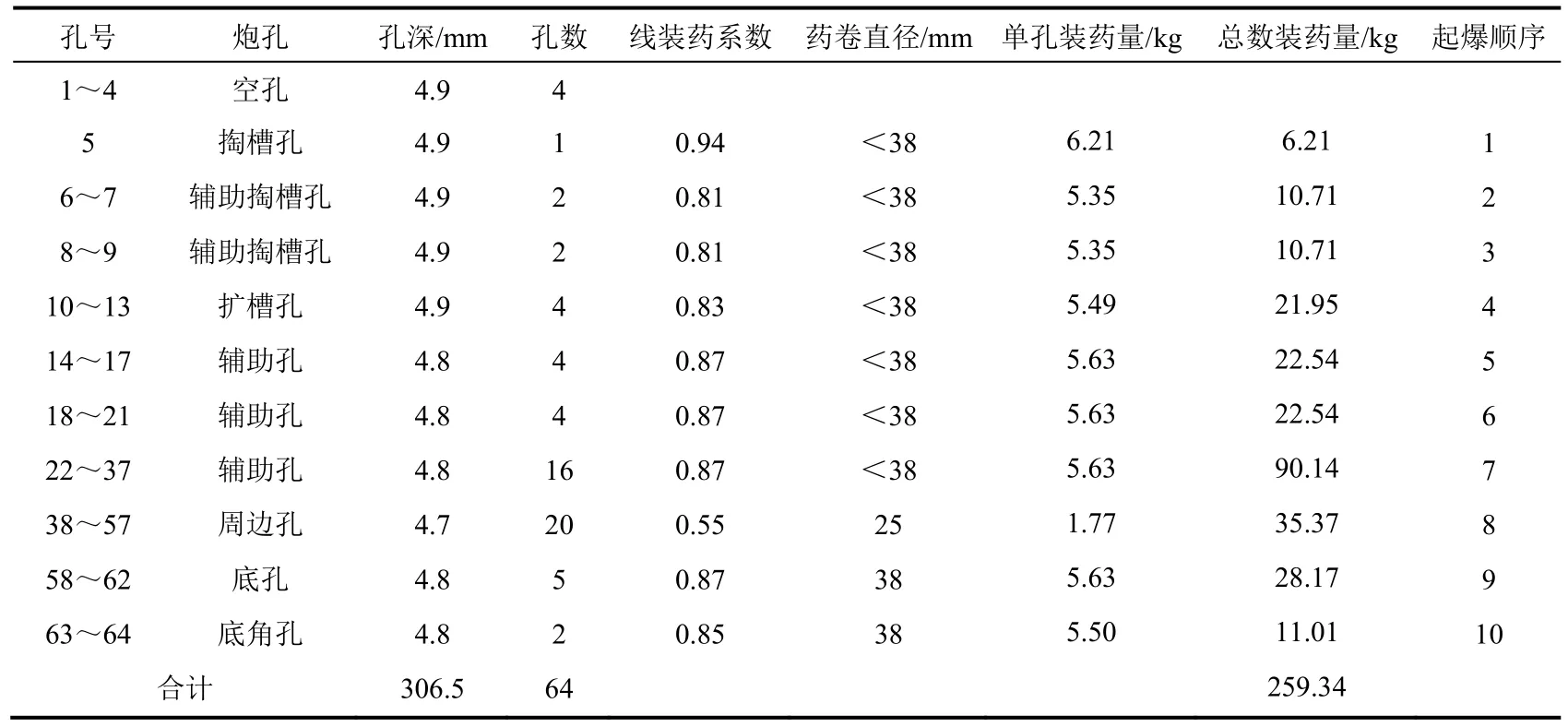

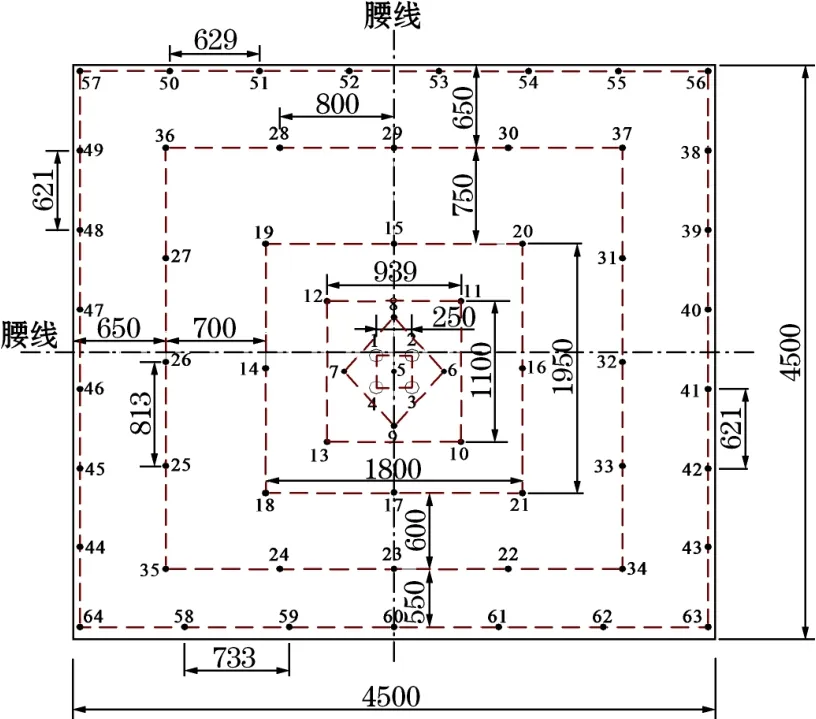

参照过往研究资料[9-10],设计了爆破试验方案,孔深为4.9 m,钻头直径为45 mm,炮孔总数为64个,其中,1号~4号炮孔为空孔,5号~37号炮孔采用Φ38 mm卷状炸药,38号~57号炮孔装填Φ25 mm炸药,58号~64号炮孔装填Φ38 mm炸药,巷道钻爆掘进参数见表2。典型巷道断面炮孔布置形式如图2所示。

表2 巷道钻爆掘进参数

图2 炮孔布置(单位:mm)

DD422i凿岩台车在巷道中凿岩顺序为底孔→周边孔→掏槽孔→辅助孔,双臂保持对称凿岩。施工工艺流程:

(1)采用iSURE智能化设计软件建立新的巷道项目;

(2)将爆破资料(主要炮孔布设图和爆破参数)输入iSURE软件,该软件可自行根据岩石各类指标和炸药性能参数,给出巷道钻爆断面炮孔布置图及爆破参数一览表等;

(3)在远程控制暂时无法实现时,可采用移动设备将设计资料复制到智能台车的电控设备中;

(4)定位采用激光信号,巷道与台车均安装激光定位系统,即可实现台车在巷道中的定位;

(5)先整体后局部的思维来实现钻孔定位,即采用激光定位先车后钻;

(6)爆破后,采用人工或三维扫描等方式,将钻爆效果参数储存到专家系统中,以期指导下个循环的爆破设计等。

2.3 试验分析

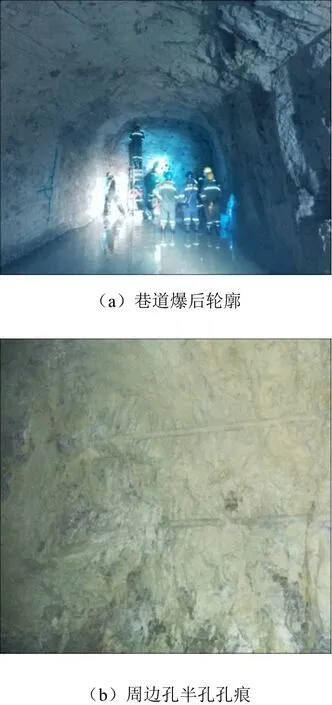

在一条独头巷道进行了 20余次工业试验,部分试验效果如图3所示。

统计20余次爆破试验,DD422i双臂凿岩台车在该工程中的单炮孔成孔时间约为2 min,即钻速为2.35 m/min,转臂时长约为15 min(包括转移和对中时间),全断面成孔时长约为120 min,装药时间约为50 min。对比人工操作的双臂凿岩台车的历史数据可知,智能凿岩台车在转臂时长耗时上几乎减少了近30 min;采用混装乳化炸药装药车装药耗时也缩短了近40 min,整个流程耗时节省约70 min,由于采用了智能化设备,大大节省了人力,更降低了工人的工作强度。同时试验时的平均进尺约为4.51 m,炮孔利用率为92%,人工操作的凿岩台车的平均进尺为3.06 m(炮孔深度为3.4 m),炮孔利用率为90%,对比可知,智能凿岩台车在爆破效果方面也有较大优势。

图3 巷道爆破效果

3 结论

(1)智能化的凿岩台车配合装药台车作业,能很好地适应矿岩条件较差(破碎围岩)和井下高温作业环境,作业效率高,并改善了爆破效果,也降低了爆破单价。

(2)智能凿岩台车机械化作业线降低了对现场操作人员的依赖,也解决了当前矿山面临的人工荒难题,同时践行了“机械化换人,自动化减人”的方针。

(3)智能凿岩台车的自动化控制系统和专家库系统能很好地指导现场作业,减少了人工操作带来的误差和误判,为未来地下矿山“无人化”开采提供了技术支持。