多区域大型土石方爆破技术探讨*

2021-03-02潘建华

潘建华

(福建省福宁建设集团有限公司, 福建 宁德市 352000)

在城市扩张和新的矿山或采石场建设中,需要进行大规模的土石方施工,以平整出建设用地或提供建设石料,加之现在城市化发展,土石方施工环境变得越来越复杂,周边人员、建构筑物、地上和地下各种管网众多,给施工带来很多不确定因素和安全风险,需要综合考虑各种因素才可以保障项目安全推进,因此,本文根据某大型土石方施工实例,阐述了施工过程中采用的爆破技术、安全措施和施工方法等,以供同行借鉴。

1 工程实例

1.1 工程概况

根据建设碎石加工生产线的设计要求,大坂矿区总开挖土石方量约400万m3,合同工期4个月。用地北边距离最近居民住房 160.0 m,东北方向距离利冲水库200.0 m,南边距离最近居民住房120.0 m,西边距离居民区350.0 m。

1.2 爆破范围

爆破开挖区域根据用地要求,从北往南依次控制的底部标高为+66.0 m、+45.7 m、+41.7 m、+37.5 m。为完成合同规定工期,将施工区域划分为爆破开挖区域和爆破石料暂时堆放区域,其中爆破开挖区域实施钻孔、爆破、挖运和场地整理流水作业,以确保在合同期内完成任务;爆破石料暂时堆放区域待破碎系统安装后进行碎石破碎,供区域内建设使用。

爆破开挖区域为较平缓的丘陵区山坡地带,地表残坡积层为0.5 m~2 m,强风化层厚度为2 m~3.5 m,岩性为石灰岩,水文地质条件简单,基岩风化程度由地表向下为强风化至中风化,强风化层较薄,以中风化岩为主,节理、裂隙发育一般,岩石硬度中等,坚硬系数f= 8~12,地下水贫乏。

1.3 施工要求

(1)以项目建设工期为总目标,在确保安全的基础上,突出重点,分区域、分段实施作业,优先确保破碎设备基础,以提高整体项目效益。

(2)爆破开挖按照生产线基建实际需要的地平高度进行,采用自上而下按15.0 m台阶高度沿地形等高线布置工作面,以减少台阶清理工作量,提高项目效益,底部不得超挖或欠挖,全面保护好设备基础的基岩和围岩。

(3)最终边坡采用预裂爆破或光面爆破,以保护边坡稳定。

(4)爆破产出的石料,除用于修筑场地内联络通道外,其余的集中运输堆放在石料暂时堆放区域,为今后碎石生产准备好原料。

2 施工工艺和爆破方案

采用深孔台阶延迟控制爆破,挖掘机铲装、载重汽车运输的开采方案,工作面推进采取垂直下降分层后退式开采,通过对开拓、采准和备采合理划分和布置,结合回采进度平衡各个工序进度,在保证施工安全的前提下,组织备采、爆破、运输多工作面、多工序同时交叉施工,加快项目施工总进度。

项目施工分成A、B、E、F这4个区块交替施工,每一个区块在钻孔爆破前,需要将区块上部的废石和覆土进行剥离,剥离工作要提前钻孔作业5 d以上,以免造成废石和覆土混入爆破石料中。

A区的爆破开挖从东向西进行,爆破作业面朝向东南,依次由东向西推进。第一阶段开挖至+75.0 m水平,采用+105.0 m~+97.0 m和97.0 m~+75.0 m 2个平台重合后按照15.0 m高度划分为2个台阶,上下交错推进作业,以提高爆破效率和增加挖运工作面,采用下台阶先起爆、上台阶后起爆的高精度导爆管雷管爆破方式,炮孔间延迟时间为9 ms,上下台阶延迟时间为25 ms,一次性爆破至+75.0 m水平,施工中预留上台阶+105.0 m~+97.0 m的爆破宽度,为下一平台留下足够的作业空间,爆破后的石料直接由+75.0 m平台转运至D区石料堆场。

+75 m平台形成足够的作业面宽度(50 m)后,进行第二阶段爆破开挖,开挖方向与上面平台相同,开挖的石料由E区的临时运输道路运送至D区堆场,开挖深度至+60.0 m水平时与F区合并统一爆破开挖。

B区为原开采遗留的南北走向的山坡,开采方向朝东,最高水平为+75.0 m,表面附着大量覆土及植被,钻孔前首先要清理表面覆盖物,通过运输主干道转运至C区堆放,覆盖物清除后,依次由东南向西北方向爆破,爆破至+60.0 m时与F区合并统一爆破开挖。

E区位于项目区与矿山交界处,此处有原采矿遗留下来的一段南北走向,高约12.0 m、底部宽40.0 m,长100.0 m的台阶,台阶水平为+84.0 m~+70.0 m,爆破后的石料直接进入D区堆放。在+70.0 m水平的位置,由东向西爆破开拓一条F区和D区连接通道,通道东侧水平为+70.0 m,通道宽10.0 m,按8%坡度控制,该通道作为A 区、B区、和F区开挖石料运送至D区的临时运输道路。

F区为原开采和加工区,存在+37.0 m、+44.0 m、+50.0 m和+60.0 m等多个工作面,钻孔开始时逐步就近整合台阶,经过爆破形成统一台阶爆破。

爆破顺序从项目区最南端开始依次由南向北推进,主爆破方向由东向南,爆破自由面避开X272公路和周边农田,因开始钻孔位置开挖深度在5.0 m左右,无爆破自由面,采取多穿孔、少装药、延迟分段爆破方案,确保施工安全。

3 爆破参数

(1)台阶高度H。台阶高度H是影响工程进度和质量的重要因素,根据现场条件及挖装设备状况,综合考虑确定取H=15.0 m。

(2)钻孔直径D。钻孔直径的大小,主要取决于钻孔机械、台阶高度、岩石性质,本工程钻机采用KSZ100潜孔钻机,钻孔直径为100 mm。

(3)钻孔形式采用垂直钻孔。

(4)超深h和孔深L。超深度h按照台阶高度10%确定,则孔深L=H+h。

(5)抵抗线w。根据类似工程经验取3.5 m。

(6)炮孔间距a。按a=mw计算,取m=1.2。

(7)排距b的确定。按b=w确定。

(8)单孔药量q。深孔爆破的单孔装药量按式(1)计算:

式中,q为单孔装药量,kg;k为炸药单耗,kg/m3。

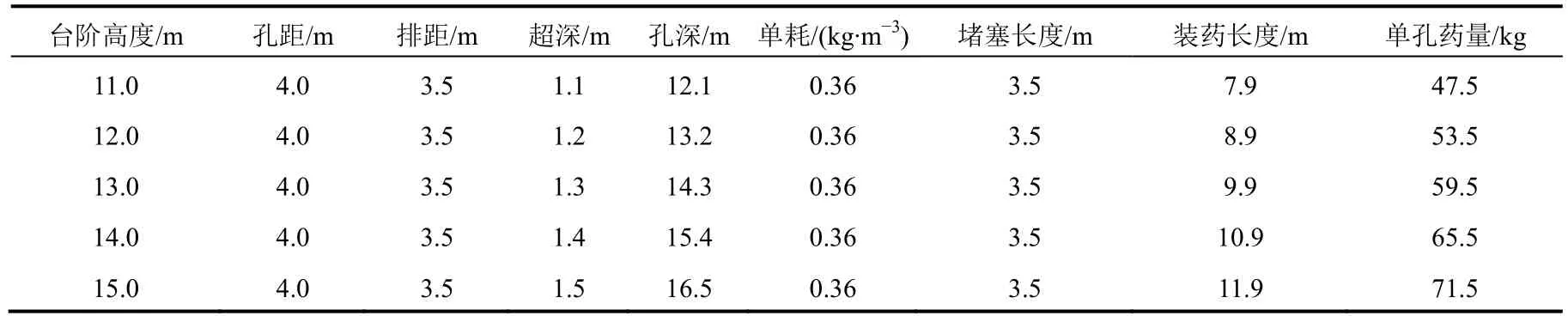

实际使用的爆破参数见表1。

一是探索建立水权制度。实施水权交易制度是通过引进市场交易机制实现水资源优化配置和高效利用的重要手段。结合东江流域深化实施最严格水资源管理制度,广东省在东江流域先行探索建立流域水权交易制度,由点及面,分步实施,逐步推动全省水权交易制度实施。

(9)一次允许齐爆药量。严格控制同段最大

表1 爆破实际参数

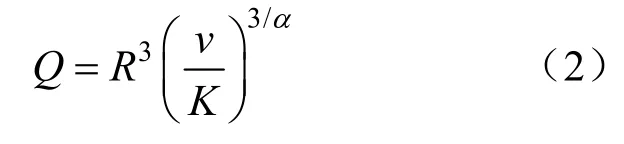

起爆药量,一般按式(2)计算:

式中,Q为齐爆药量,kg;R为爆破位置至保护建构筑物的距离,m;v为爆破允许的质点振动速度,cm/s;K为爆破地段的介质系数,取150;α为爆破地震波衰减指数,取1.5。

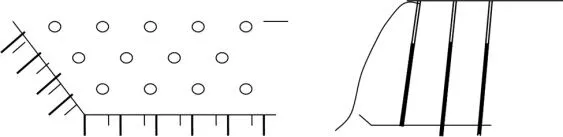

(10)布孔方式。炮孔布置采用梅花型(见图1)。

图1 炮孔布置

4 爆破施工安全措施

民用爆破器材使用前进行质量检查、性能的测试和试验,爆破中不使用不合格产品,使用爆炸物品应做到“用多少,领多少”,严格执行领、用、退制度,指定专人建立帐目,安全部配合公安部门定期和随机检查。爆破施工期间禁止非施工人员进入爆破作业区域。

每次爆破前都必须制定爆破施工方案,确保爆破施工安全,严格控制爆破规模和最大一段装药量。参加爆破作业人员,须持证上岗,并熟悉所使用民爆物品性能和安全操作规程,做到安全作业。

严格控制堵塞质量和保证堵塞长度,减少飞石,在距离民房较近地段爆破时对孔口进行覆盖,严格按照设计装药量进行装药,确保爆破震动强度控制在安全的阈值范围内。

按规定的时间爆破,不得随意更改时间,如有特殊情况,必须经批准后才能更改。

每次爆破前通知各施工队,并告知装药量、爆破地点、爆破时间、安全距离等内容,所有人员撤至安全地点之后才可进行爆破。

爆破指定专人警戒,警戒人员利用对讲机向爆破负责人报告警戒范围内人员、机械撤离情况,在确认无任何隐患后才可起爆。

爆破后必须由安全员和爆破员在等待时间结束后进入爆破现场,检查是否有盲炮,对危石、危坡进行必要的处理,确认安全后发出解除警戒信号,撤除警戒,恢复正常工作。

5 安全校核

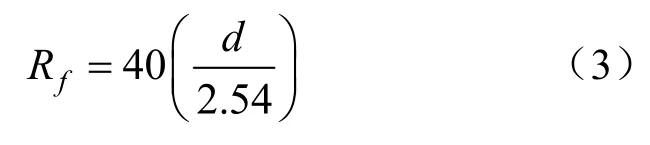

(1)个别飞散物。个别飞散物距离按式(3)计算:

式中,Rf为未防护时爆破飞散物的飞散距离,m;d为炮孔直径,cm。

经计算,通过精准爆破施工和炮孔堵塞后可将飞散物的危害控制在允许的安全范围之内,爆破时安全警戒距离不小于此值。

(2)爆破振动。爆破振动速度按式(1)计算,《爆破安全规程》中规定:一般民用建筑物允许爆破振动1.5 cm/s~3.0 cm/s,工业和商业建筑物允许振动2.5 cm/s~5.0 cm/s。每次爆破时根据最大段起爆药量和爆破中心位置距离保护对象的距离,预判爆破振动对周边设施的损害程度,以确保爆破施工安全进行。

(3)爆破空气冲击波的控制。爆破采用深孔松动控制爆破,在保证装药量和填塞质量的前提下,爆破产生的空气冲击波不会危害周边设施。

6 结论

在大型土石方爆破工程中,合理划分施工区域至关重要,可以有效地提升施工量和保障安全,同时对各区域要做好排水和设置合理道路坡度,减少道路维护费用和降低运输车辆损坏。

每天爆破次数多、爆破规模大,应做好爆破协调和各工序配合,提升单位时间爆破量,降低爆破根底和大块,促进爆破工作良性循环。