浅谈栈桥式仰拱台车施工技术在铁路双线隧道中的应用

2021-03-02周旺仁

周旺仁

中交第三航务工程局有限公司江苏分公司

1 前言

在当前的铁路隧道施工中,常因没有理想的配套设备和施工工艺,导致仰拱施工的质量和进度难以保障,前方影响掌子面的开挖掘进,后方又耽搁二衬的施作,仰拱已成为隧道施工的控制性工序。为保证施工质量基础上加快仰拱施工速度,工地先后采取了单栈桥配1.5m 弧长的钢模板和双栈桥配合3.0m 弧长的钢模板等方法,但无法持续稳定完成安全、质量及进度目标。本文介绍的栈桥式仰拱台车施工技术,此工艺1.5天即可完成一模(12m)仰拱及填充的任务,且现场操作简单,无须其他机械配合,不仅解决了仰拱施工进度落后于开挖进度问题,还提高了仰拱施工质量。

2 工程概况

深茂铁路某隧道全长6258m,为双线隧道,设计行车速度为200km/h。隧道围岩约80%为II 级、Ⅲ级,20%为Ⅳ级、Ⅴ级;洞身围岩以花岗岩为主。

本隧道设计净空半径R=603cm,仰拱两侧为弧长l=125cm、半径R=230cm的圆弧,中部为弧长l=880cm,半径R=1315cm的圆弧。预留中心水沟宽110cm,深82cm。根据铁路隧道相关规范要求,仰拱混凝土要一次性整体浇筑,不留施工缝,仰拱与填充混凝土应分开浇筑。

3 先后采取的仰拱施工方法介绍

(1)本隧道进洞段为V、IV 级软弱围岩,衬砌结构为钢筋混凝土,仰拱钢筋可以作为仰拱两侧弧形模板定位的受力支点,因此采取了单幅栈桥配合弧长1.5m的弧形模板的方法(见图1、图2),平均3天完成一板(6m~12m)仰拱,满足月施工60m~100m的要求,总体质量可控。但是后续围岩为Ⅱ、Ⅲ级,仰拱结构为素混凝土,导致仰拱弧形模板安装需架设大量支立模板钢筋,定位困难且钢筋浪费较多,同时开挖掘进速度又加快,这个工艺不适应于素混凝土仰拱施工。

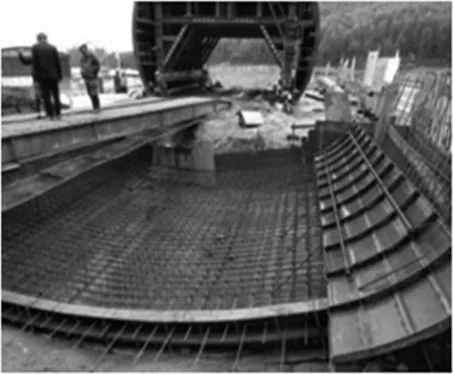

图1 仰拱弧形模板安装

图2 仰拱填充分开浇筑

(2)针对上述工艺在素混凝土仰拱施工地段的不足之处,决定采用两幅栈桥配备弧形模板工艺(见图3),一方面解决仰拱弧形模板定位困难问题,另外也解决了仰拱浇筑混凝土过程中与掌子面出渣等工序的影响;此工艺中将仰拱弧形模板长度增至3.0m(见图4),解决仰拱边墙部位混凝土下趟流动不易成型的问题。通过上述改进,仰拱施工速度与质量都有了一定提高,基本能满足仰拱月进尺120m~150m的目标。但这种方法要挖机配合移动栈桥和弧形模板定位,耽误挖机开挖作业时间;当进入II级、III 级围岩时,掌子面开挖掘进的速度大幅提高,月进尺约160m~180m,仰拱采用此工艺施工同样也跟不上掌子面的掘进速度;加上出渣车、罐车通过栈桥时晃动,会造成支撑于栈桥上的弧形模板产生一些松动,导致边墙局部出现线型不顺直现象。

图3 双栈桥

(3)因为掌子面开挖速度加快,为满足安全步距要求和提高仰拱实体质量,我们引进了目前铁路隧道仰拱施工较先进的设备-栈桥式仰拱台车;在原有栈桥式台车的基础上,我们进行了局部改造,以满足现场施工的需要。原栈桥式仰拱台车主要由25.8m长移动式栈桥、配套一体式仰拱模板及吊运设备三部分组成,其与前述两种仰拱施工方法相比较,具有如下优点:①栈桥可快速自行向前、后、左、右移动,全过程无须其他机械配合;②仰拱弧形模板通过端头梁形成一个整体,通过吊运小车可实现整体快速移动、定位,定位完成后与栈桥分离,不受栈桥过车时变形的影响,仰拱边墙线型顺直且更易振捣密实;③仰拱混凝土浇筑完成待其终凝后,拉起弧形模板至竖直位置再行浇筑填充混凝土,方便快捷。但是刚开始使用此方法还存在如下几点不足:①仰拱及填充端部模板不易支立,且脱模后外观质量较差;②缺少配套的中心排水沟整体式模板,导致中心排水沟模板定位耗时耗力且外观质量差;③单幅栈桥,混凝土浇筑与掌子面出渣互相影响;④弧形模板滑行铁轮太靠近沟边导致填充混凝土面容易开裂。

针对上述几点不足,我们采取了如下改进措施:①加工了配套的钢板作填充端部模板;②端头梁外沿加焊钢管作为背撑,仰拱端部模板只需将厚5cm 木板插入即可;③加工一个配套的整体式中心水沟钢模板;④优化了仰拱浇筑混凝土与掌子面出渣的工序组织,仰拱混凝土浇筑安排在掌子面钻孔时间段,同时要求搅拌站增加罐车数量保障快速完成混凝土的浇筑工作;⑤将弧形模板滑行铁轮改移到距离沟边30cm 处。经过上述这些改造,大幅提升了栈桥式仰拱台车的实用性,提高了仰拱的施工速度与质量。此方法1.5天即可完成一模(12m)仰拱及填充,不仅能够满足仰拱月进尺180m 的进度要求,安全步距可控,而且浇筑的仰拱矮边墙线性直、弧形圆顺。

4 栈桥式仰拱台车的施工工艺

(1)隧底开挖、出碴,为加快仰拱循环作业速度,采取在仰拱填充混凝土硬化的过程中进行下一模仰拱开挖等措施;在仰拱出渣时,人工配合挖机清理仰拱底部虚渣。

(2)测量放样,确定端头梁位置及高程。

(3)栈桥就位,使栈桥与隧道中线平行,桥面基本水平以方便仰拱模板吊运,并要注意靠掌子面一端与石渣平台搭接1.5m宽且要平整。

(4)用葫芦把端头梁与起吊吊车连接拉紧后,收起端头梁的立柱,使模板系统处于悬吊状态。

(5)启动电动绞车,拉动模板系统向前移动至指定位置。

(6)利用挂在栈桥上的两个手动葫芦吊住端头梁,用水平靠尺检测其是否定准确定位于设计高程,否则使用手动葫芦上下调整端头梁至所需高程。

(7)用千斤顶横向调整端头梁至设计平面位置,并用钢管加木砌块完成横向定位工作。

(8)调整端头梁左右两根竖直丝杆,使端头梁支撑于隧道底部的硬岩上。

(9)安设仰拱端头木模板和止水带等防排水系统,因为填充堵头板采用钢板与端头梁焊接成一个整体而无须安装。仰拱端头模板工艺为:在端头梁上沿外侧10cm处加焊一圈¢42mm的钢管作为背撑,插入木板并用木楔块加塞牢固。将背贴式橡胶止水带平顺的安放在隧底,中埋式橡胶止水带采用钢架卡50cm一道固定于仰拱端头木模板上,拆模后轻轻拉出即可,下一板仰拱开挖要注意保护不被挖机破坏。

(10)整体式中心排水沟模板挪至所需位置,撑开丝杆至所需宽度。

(11)浇筑仰拱混凝土:因仰拱中部弧形半径大,坡度比较平缓,可不设模板,混凝土通过自然摊铺的方法从中间向两边浇筑,混凝土浇至仰拱模板下沿时,混凝土改由仰拱两侧的顶部入模,使仰拱混凝土一次浇筑完成。

(12)仰拱弧形模板翻转,利用葫芦拉起弧形模板翻折到竖直位置。

(13)待仰拱混凝土终凝后,浇筑仰拱填充混凝土,混凝土罐车直接从栈桥上配合溜槽即可快速浇筑混凝土。

(14)填充浇筑完成8小时即可进行仰拱端头和中心排水沟脱模工作,同时进入下一循环的开挖施工。仰拱端模只要敲掉木砌块即可拔出木板,脱模容易,成型效果较好。中心排水沟钢模板收紧内侧丝杆,模板即自动与混凝土面分离,十分方便,外观质量亦较好。

5 结语

栈桥式仰拱台车的使用,提高了仰拱的施工质量,大大加快了仰拱的施工进度,降低了工人的工作强度,无须挖机等机械的配合,降低了成本。

(1)工程质量明显提高。常规施工方法存在着仰拱矮边墙与拱墙二衬错台明显、矮边墙线形不顺直、边墙模板胀模等缺陷,且仰拱模板不易支设固定,栈桥式仰拱台车施工方法采用仰拱弧形模板与端头梁整体定位固定,模板刚度好,有效避免了上述问题,浇筑后的矮边墙顺直,观感质量好,与拱墙二衬交界位置错台明显减少,使仰拱及填充混凝土真正达到了内实外美。

(2)为隧道快速掘进提供了保障,确保了安全步距。常规仰拱施工最快速度为120m~150m/月,而栈桥式仰拱台车法施工,1.5 天一个循环,平均每天8m,理论每月可施工240m,考虑现场实际情况,完全可实现180m/月的目标。可满足仰拱步距要求,高效的仰拱施工也给掌子面的开挖掘进与后续的二衬施工提供了更多的安全与进度保障。

(3)栈桥式仰拱台车需要改进的地方。①仰拱及填充混凝土浇筑时间较长,混凝土浇筑与洞内出渣共用一幅栈桥,互相影响,有待日后加以解决。②此套设备目前来说较为先进,但是其附属构件容易损坏,需要建立日常保养制度并坚持贯彻执行。③对于仰拱小边墙顶面纵向施工缝止水带、仰拱端部环向施工缝止水带安装固定方法以及仰拱端部模板组合安装方面需进一步创新,做到与栈桥式仰拱台车配套使用,达到机械化、一体化的目的。