碳纤维复合材料电导率改性与抗雷击性能

2021-03-02刘晓山张献逢魏小龙

肖 尧, 李 斌, 刘晓山, 张献逢, 董 俊, 魏小龙

(1.空军工程大学 航空机务士官学校,河南 信阳 464000;2.空军工程大学航空工程学院,西安 710038)

20世纪80年代至今,复合材料在主流飞机中的应用比例逐步上升[1-2],军用飞机最高已达到飞机结构总重的40%,而民用飞机的用量更高,波音-787客机的复合材料用量超过50%[3-4],使用范围也从飞机的次承力结构件发展到了现在部分主承力结构件。在众多先进复合材料当中,碳纤维复合材料(carbon fibre reinforced plastics,CFRP)凭借其优异的综合力学性能和耐腐蚀性能脱颖而出[5]。与此同时,CFRP树脂基体的高电阻率也使其在强电流作用下会产生剧烈阻性热,造成严重的烧蚀损伤,甚至产生局部高压造成爆炸[6]。若飞机在飞行时遭遇雷击,其CFRP构件可能受到严重损伤,影响飞行安全。

目前,传统的防雷击措施主要有金属防护网箔、金属保护涂层、雷电导流条、防雷击胶膜和绝缘层防护等[7-8],但以上的表面防护措施在防护效果、经济性、可操作性、结构质量和使用维护等方面存在各自的不足[9-10]。对复合材料进行基体改性是国内外学者在新形式雷击防护设计方面一个重要研究方向。通过基体改性实现复合材料导电性的提高,从而降低雷击损伤,起到雷击防护作用,学者们已做了一系列的相关研究[11-12]。Hirano等[13]开发聚苯胺基导电热固性树脂,提高了树脂的电导率和均匀性,其电导率值在面内和面外方向上分别是传统碳纤维环氧树脂复合材料的5.92和27.4倍,40 kA雷电流下的雷击损伤减少76%;Chakravarthi等[14]对填充了镀镍单壁碳纳米管的碳纤维双马来酰亚胺复合材料防雷击效果进行了评估,添加4%(质量分数)可以降低整体电阻率,从而降低雷击损伤;王奔[15]选择在环氧树脂中添加石墨烯,利用石墨烯的良好电导率完成对绝缘树脂的改性。

在电器电子行业,利用金属颗粒改性树脂电导率已做了一系列研究。孙健等[16]采用不同粒径的银粉、不同固化收缩率的基体配制导电胶,探究固化过程及银粉形貌对导电胶电阻率的影响,结果表明:银粉形貌对电阻率影响较小;基体固化收缩率越大,电阻率越小,对导电性影响起决定性作用。万超等[17]研究了银粉含量、形貌以及表面处理对导电胶的体积电阻率和剪切强度的影响,结果表明:当银粉含量为60%时,该导电胶发生渗流现象;并且银粉颗粒尺寸越小,固化后的导电性能越好,但粘接性能越差;表面处理可提高导电性能,其中酸改性提升效果最明显,但其剪切强度有所下降。

本工作在CFRP树脂基体中加入以银粉为主的导电填料对树脂基体改性,制备各方向电导率均提高的改性CFRP层合板,通过模拟雷电流D波冲击实验,与未改性以及传统铜网防护下层压板雷击损伤进行对比,对其抗雷击性能进行验证。

1 导电树脂浆料制备

选择航空用CFRP常用基体环氧树脂作为改性对象;选择银粉和碳纳米管作为改性填料:银粉作为主要填料,能够在树脂中形成导电网格,提供导电通道,有效降低树脂电导率;碳纳米管辅助增强环氧树脂导电性,也能够延长其裂纹扩展路径,降低裂纹尖端应力,从而增加环氧树脂韧性。为使导电填料与树脂基体浆料充分掺混,保证浆料较好的流动性,同时不产生其他效应,可按照文献[18]的方法进行改性制备。最终的改性浆料配方及其固化后的电导率分别如表1和表2所示。

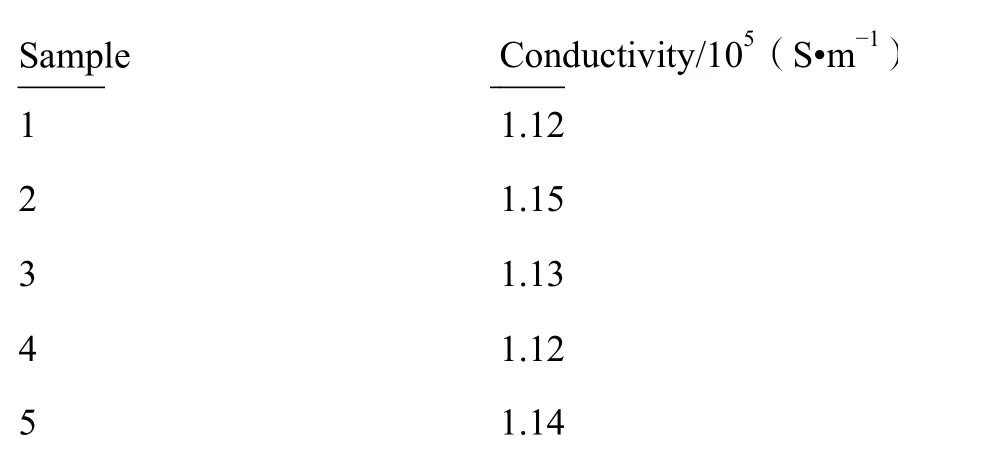

可以发现,最终配方制备的导电浆料固化后电导率能够达到105S/m量级,实现了对环氧树脂基体的电导率改性。用S-4800扫描电镜对固化试样液氮淬断后的断面进行扫描,扫描结果如图1所示。由图1可以看出:银粉在环氧树脂中混合均匀,几乎与环氧树脂融为一体,很难分辨出导电银粉与环氧树脂的界面,没有出现集中团聚的情况,有利于导电网路的形成。因此,该配方中的银粉比例大小适中,兼顾了浆料的流动性要求,能够保证下一步高电导率CFRP层合板的改性制备。

2 CFRP树脂基体最佳银粉含量

2.1 不同银粉含量CFRP电导率

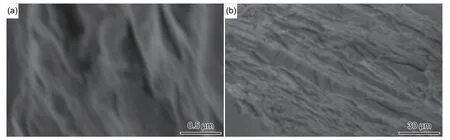

以导电树脂基体浆料为基础,采用真空辅助树脂传递模塑(VARTM)技术制备CFRP层合板[15]。为确定导电浆料中银粉质量占整个CFRP树脂体系的比例,进行不同银粉含量的配方调试。利用基体浆料,制备银粉含量25%、30%和40%的CFRP层合板试件,同时未改性的0%银粉含量试件作为对照,4种试件外观如图2所示。

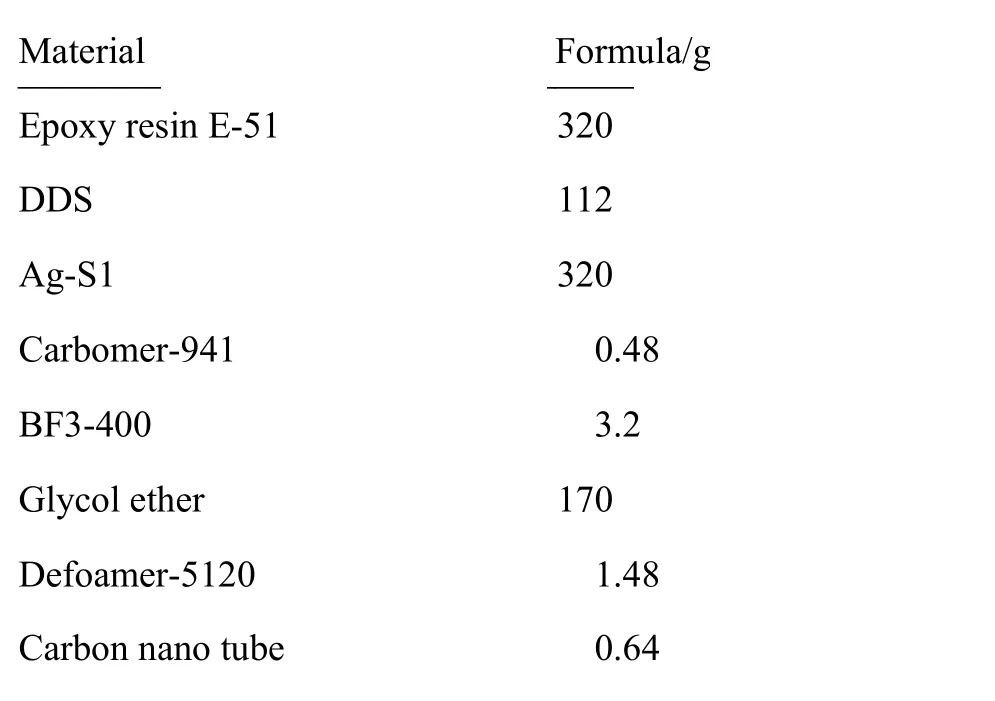

表 1 导电浆料的最终改性配方Table 1 Final modified formulation of conductive paste

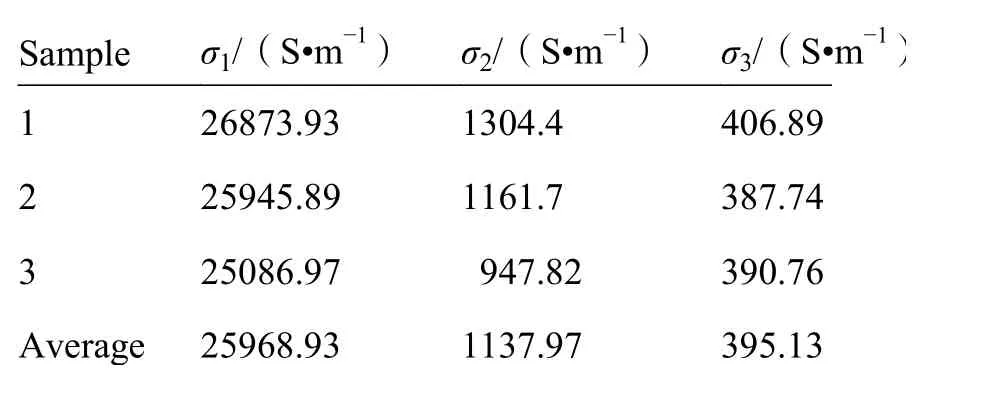

表 2 导电浆料固化后的电导率Table 2 Conductivity of cured conductive paste

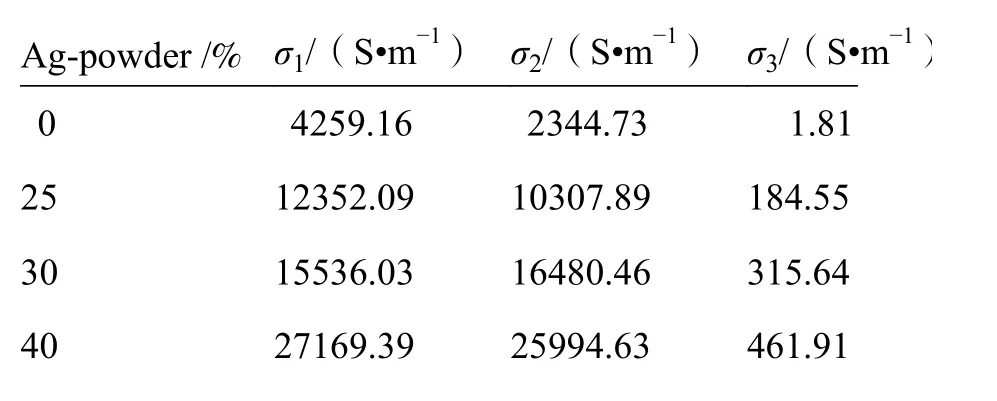

层合板中的碳纤维为编织结构,将复合材料沿纤维方向电导率设为σ1,垂直于纤维方向电导率设为σ2,沿厚度方向电导率设为σ3,测量不同银粉含量的编织层合板电导率,结果见表3。

图 1 导电浆料最终配方(表1)固化样品液氮淬断后断面SEM照片 (a)高倍;(b)低倍Fig. 1 SEM images of cross section of cured sample (the final formula of conductive paste in Table 1),after liquid nitrogen quenching (a) high magnification;(b) low magnification

图 2 不同银粉含量下的试件外观Fig. 2 Appearances of the specimens with different contents of Ag-powder(a)0%;(b)25%;(c)30%;(d)40%

表 3 不同银粉含量的CFRP试件电导率Table 3 Conductivities of the specimens with different contents of Ag-powder

由表3可知:编织结构CFRP层合板的σ1和σ2相近,且随着银粉含量的提高,三个方向电导率增大,σ3增加最明显。由文献[17]可知,树脂中添加的银粉质量分数为60%达到导电渗流阀值,体积电阻率为1.6 × 10-5Ω•m,继续添加银粉,体积电阻率下降减缓,当质量分数达到80%和85%时,两者电导率已基本不发生变化。本工作制备导电环氧树脂是为了制备层压板试件,实际制备过程中,银粉质量分数大于40%之后,整个树脂的流动性很差,无法制作复合材料层压板,因此要综合考虑树脂含银量与流动性,保证层压板层内以及层与层之间的黏结性和对碳纤维的包裹性。

2.2 不同银粉含量CFRP雷击仿真

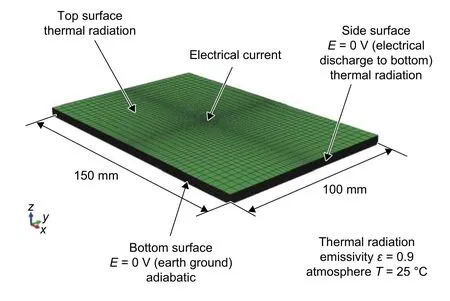

根据文献[19-20]中的热-电耦合烧蚀模型和基于树脂基热解度的复合材料电导率模型建立有限元模型,选择ABAQUS热-电耦合模块,集中电流加载。模型总共包含24层,每层厚度0.15 mm,单元类型为DC3D8E,单元总数为57600。顶部和侧面采用第三类热传导边界条件,设定层压板与周围环境间的热传导系数以及环境温度,采用第二类热传导边界条件使底边绝热,设定边界热流密度为0 w/m2,热辐射率为0.9,空气温度为25 ℃,底面和侧面的电势为0 V[21]。代入不同银粉含量CFRP试件的实测电导率,分析层压板树脂中不同含量银粉对雷击烧蚀损伤的影响,以确定改性树脂基体的最佳银粉含量,仿真模型如图3所示。

图 3 仿真模型示意图Fig. 3 Simulation model of the composite exposed to simulated lighting current

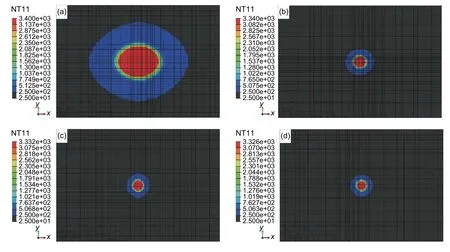

图 4 不同银粉含量下的试件雷击损伤温度场Fig. 4 Lightning damage temperature fields of the specimens with different contents of Ag-powder (a)0%;(b)25%;(c)30%;(d)40%

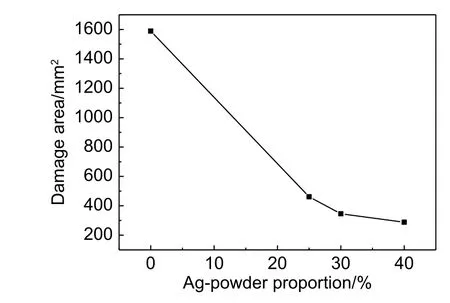

图 5 不同银粉含量试件损伤面积Fig. 5 Damage areas of the specimens with different contents of Ag-powder

表 4 改性CFRP层压板不同方向电导率测量结果Table 4 Electrical conductivities of modified CFRP in different directions

在T1/T2= 4.78/19.6、峰值电流为80 kA的模拟雷电流波形下,不同银粉含量的CFRP层合板的雷击损伤温度场分布如图4所示,具体对应的雷击损伤面积如图5所示。在银粉含量分别为0%、25%、30%和40%的条件下,对应表观损伤面积分别为1589.03 mm2、461.04 mm2、345.94 mm2和288.25 mm2;随着银粉含量的增加,表观烧蚀损伤面积逐渐降低,分别下降70.99%、78.23%和81.86%。导电浆料中银粉占树脂体系的比例增加,使得原本绝缘的环氧树脂得到改性,电导率提升,从而降低烧蚀损伤。当银粉质量分数大于30%之后,雷击损伤的防护效果的增幅下降,为保证CFRP层压板层内及层间的黏结性和对碳纤维的包裹性,避免过多银粉影响层压板力学性能,最终确定的银粉占基体体系质量分数为38%。

2.3 改性CFRP电导率测定

改进CFRP层压板实测电导率如表4所示。对比表3中未改性层压板电导率,可以看出对CFRP层压板沿厚度方向电导率的改性效果最佳,提高了217.3倍,对沿纤维方向电导率的改性效果不明显,这是因为碳纤维原本电导率就很高。

3 模拟雷电流直接效应实验

3.1 试件与实验设备

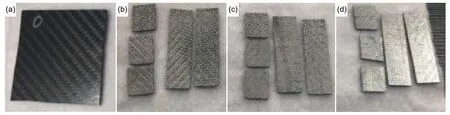

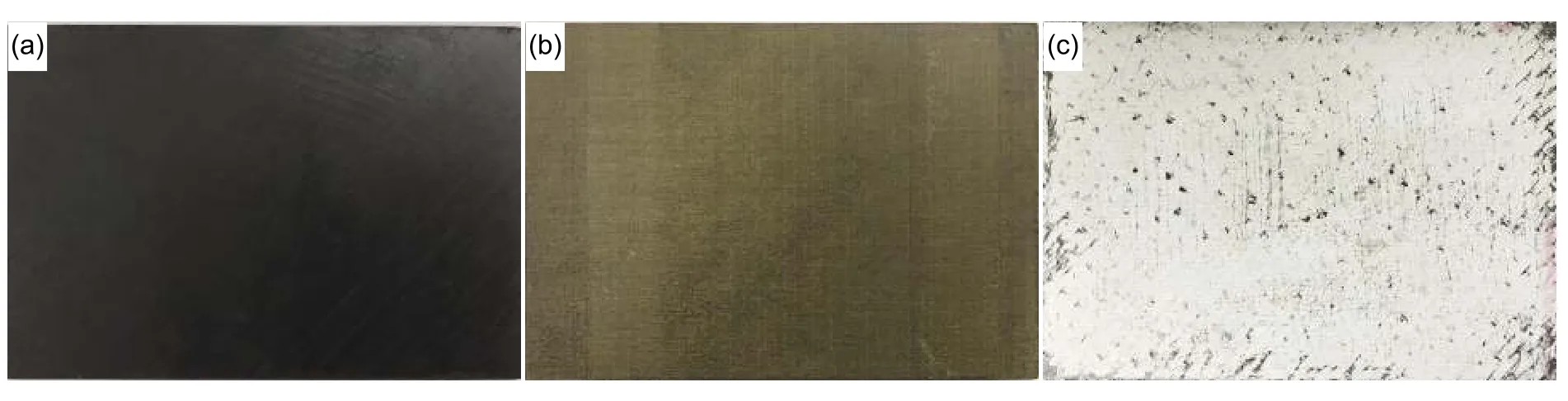

试件参照标准ASTM D7137设计,为单向结构层压板,共计三种类型。第一种:基体未改性空白层压板,单层厚度0.15 mm,共24层,尺寸为150 mm ×100 mm × 3.6 mm(未改性);第二种:表面铺设铜网层压板,铜网网眼数为1100目,铜丝直径为0.25 mm,铜网里层单层厚度0.15 mm,共24层,尺寸为150 mm ×100 mm × 3.85 mm(铜网防护);第三种:基体改性层压板,单层厚度0.2 mm,共24层,尺寸为150 mm ×100 mm × 4.8 mm(基体改性)。三种类型层压板层数相同,厚度不同。所用碳纤维均为T700级,树脂基体均为E-51环氧树脂,层压板的铺层顺序均为[45/-45/0/90/90/-45/0/45/0/90/-45/45]s,试件如图6所示。

实验设备为ICTS-A/D-200/100复合材料雷电直接效应冲击发生器,冲击电流发生器实物如图7所示。

图 6 三种类型层压板试件 (a)未改性;(b)铜网防护;(c)基体改性Fig. 6 Three types of laminate test piece (a) unmodified;(b) copper wire mesh protection;(c) matrix modification

图 7 冲击电流发生器Fig. 7 Impulse current generator

3.2 实验方案

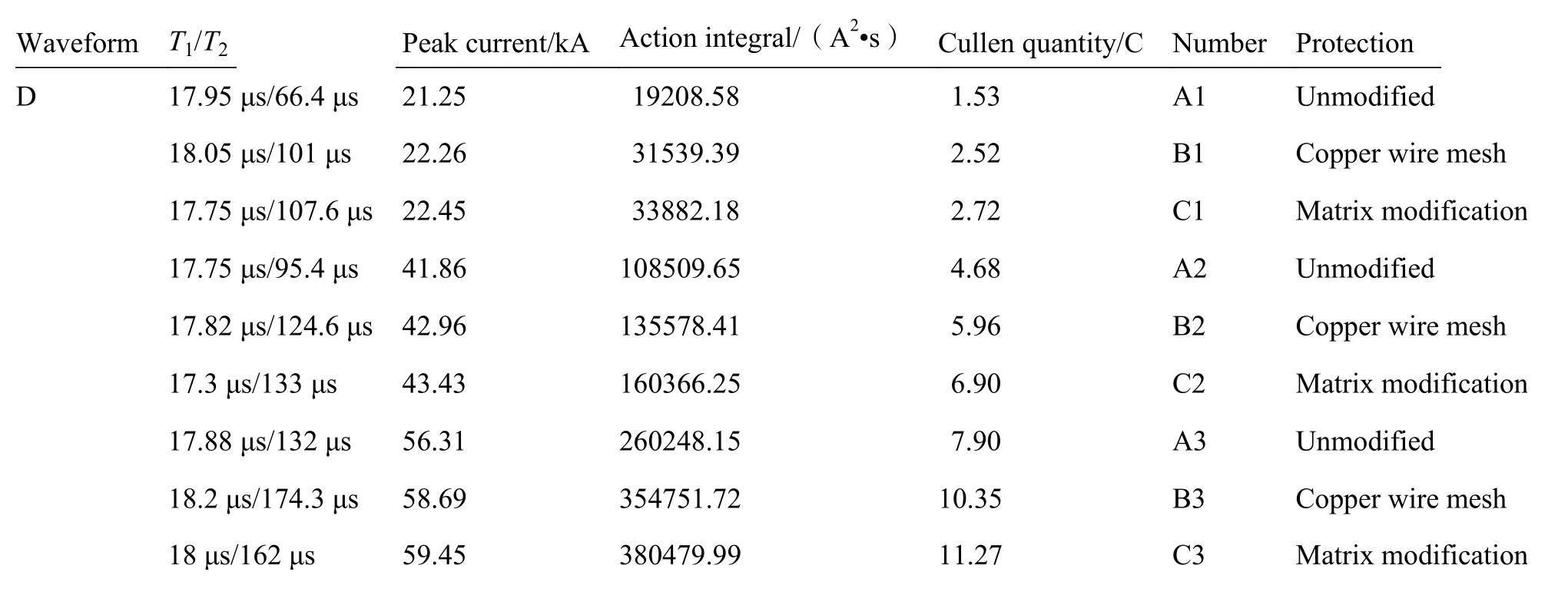

选择雷电流D波,对三种类型共计9件层压板试件进行雷电流直接效应实验,具体方案如表5所示。

3.3 实验结果分析

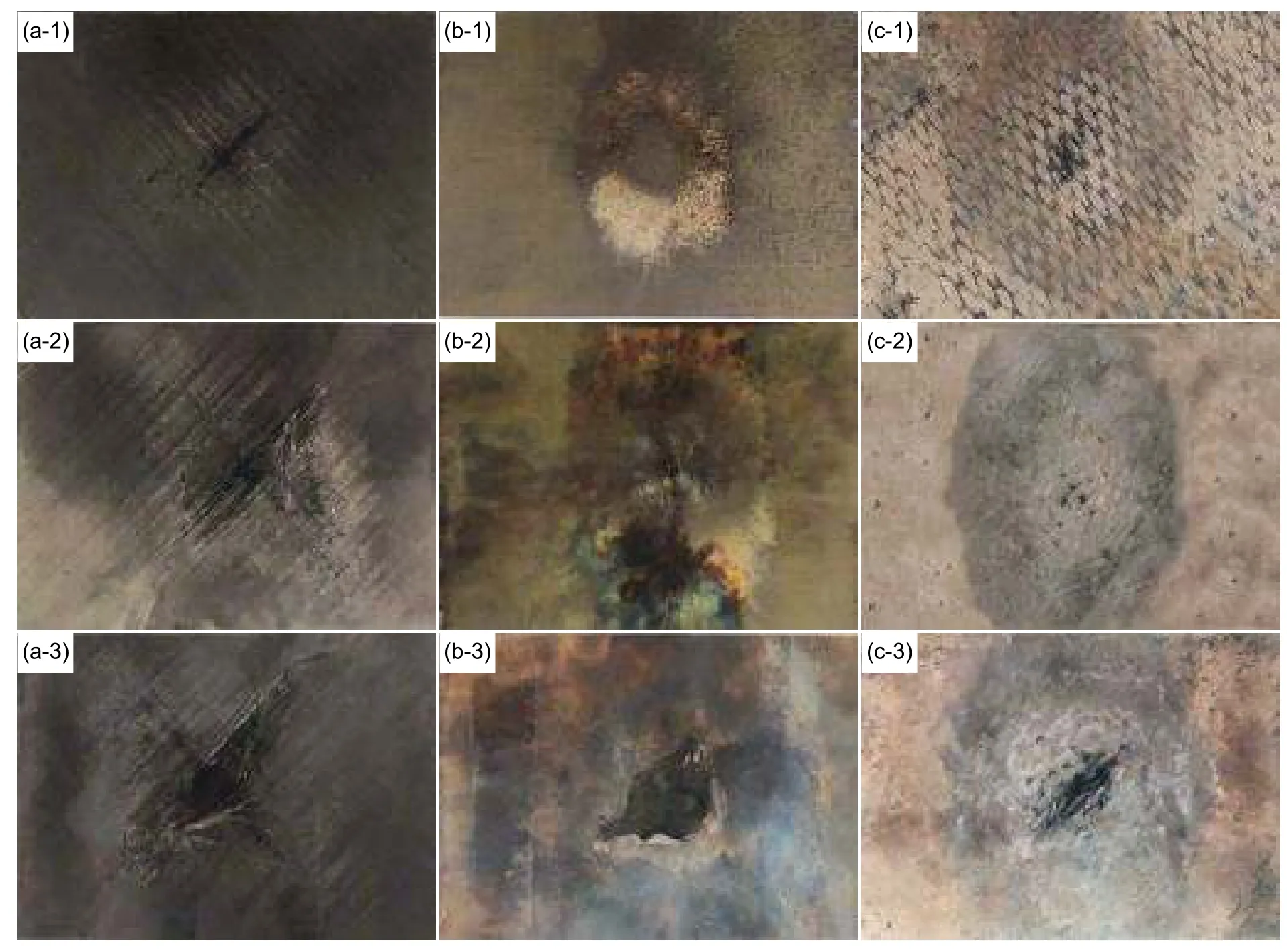

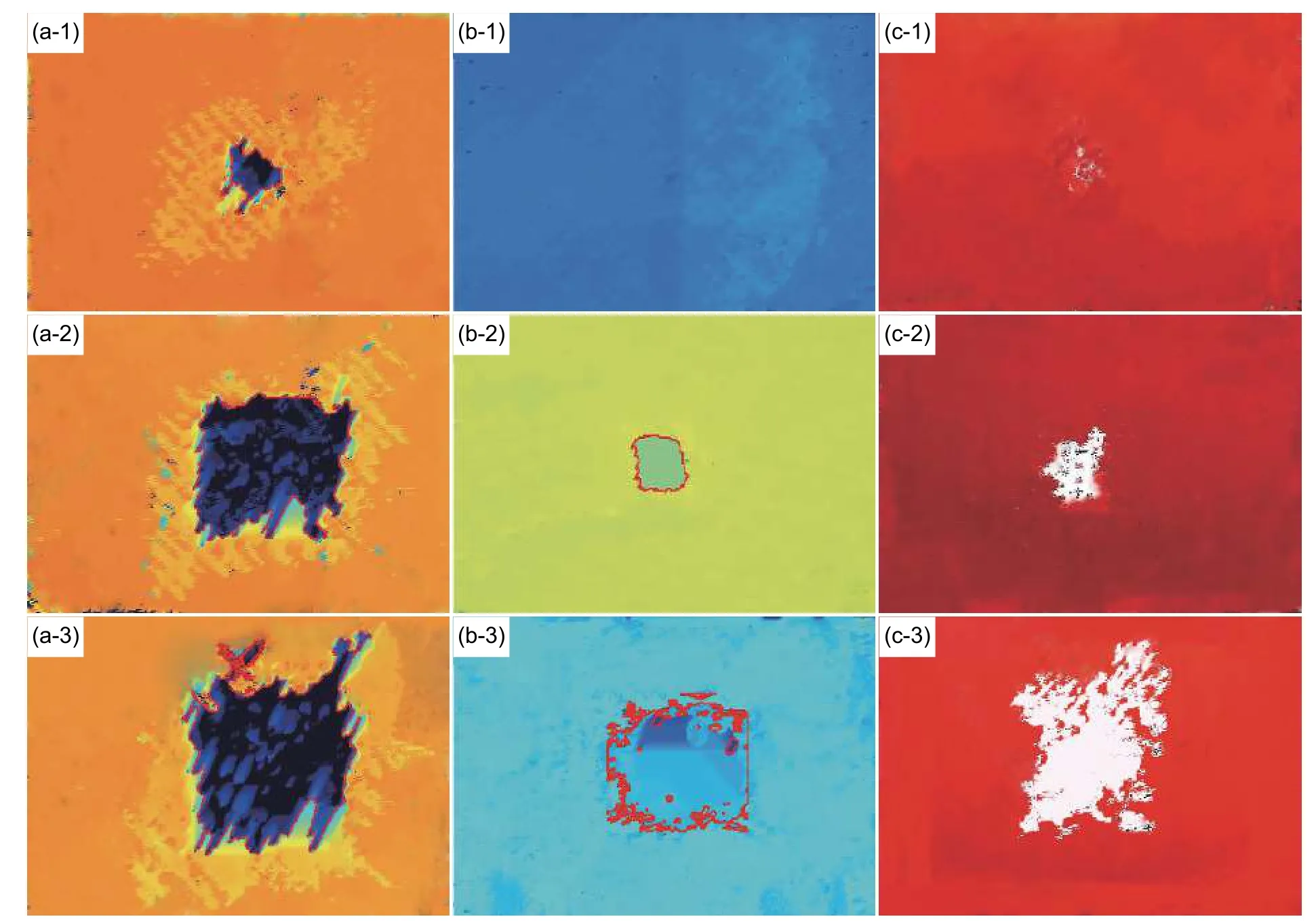

图8分别给出了20 kA、40 kA、60 kA模拟雷电流冲击下三种类型复合材料层压板的雷击损伤形貌。由图8(a-1)、(b-1)和(c-1)可知,20 kA下,未改性试件雷击损伤主要沿纤维方向分布,层压板中心附着点及其四周有明显的树脂烧蚀痕迹,表层纤维均已破裂;铜网防护和基体改性试件表面均未击穿,仅留有烧蚀的痕迹,烧蚀痕迹都扩展到上下边缘。由图8(a-2)、(b-2)和(c-2)可知,40 kA下,未改性试件表层纤维翘曲,里层纤维裸露,树脂烧蚀范围扩大,整个损伤形貌的分布趋势不变;铜网防护试件的铜网烧蚀面积扩大,中间附着点处铜网已被击穿,四周铜网部分熔化;基体改性试件树脂烧蚀程度增大,但表层未被击穿,仅中心区域产生轻微裂纹。由图8(a-3)、(b-3)和(c-3)可知,60 kA下,未改性试件损伤严重,不仅包含纤维断裂,树脂烧蚀,还出现了分层损伤,中间区域留有深深的凹坑,损伤到达内部多层;铜网防护试件中心附着处铜网被完全破坏,剥离表面,内层的纤维和树脂也产生了严重损伤;基体改性试件中心区域表面被击穿,开始产生纤维断裂翘曲,表层轻微凸起。

表 5 雷电流直接效应实验方案Table 5 Lightning current direct effect test program

图 8 三种试件不同雷击电流下表观损伤 (a)未改性;(b)铜网防护;(c)基体改性;(1)20 kA;(2)40 kA;(3)60 kAFig. 8 Lightning damage diagram of three types of test piece (a) unmodified;(b) copper wire mesh protection;(c) matrix modification;(1) 20 kA;(2) 40 kA;(3) 60 kA

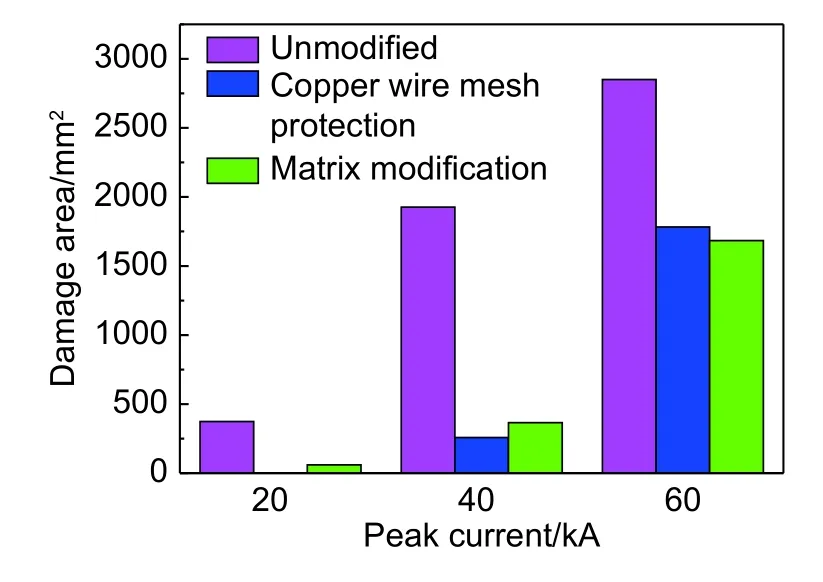

图9给出了不同峰值电流下三种类型试件雷击损伤超声扫描图像,透视扫描损伤由每层各自方向上的损伤叠加而成。利用像素统计法和色彩比较法测量,20 kA、40 kA和60 kA下,未改性试件的雷击透视损伤面积分别为374.14 mm2、1926.12 mm2和2850.08 mm2,铜网防护试件的雷击透视损伤面积分别为0 mm2、257.95 mm2和1782.44 mm2,基体改性试件的雷击损伤面积分别为59.79 mm2、365.38 mm2和1684.13 mm2。图10为三种类型层压板试件在不同峰值电流下的雷击透视损伤面积。铜网防护方式能使碳纤维复合材料雷击透视损伤面积分别下降100%、86.61%和37.46%。基体改性整体防护方式能使碳纤维复合材料雷击透视损伤面积分别下降84.02%、81.03%和40.91%。

由于基体改性复合材料表面的电导率比纯金属铜网表面电导率低,所以低电流下(20 kA)基体改性防护效果不如铜网,铜网可以完全抵御雷电类的冲击;但高电流下(60 kA)基体改性的防护效果超过了铜网防护,因为此时铜网被击穿,烧蚀、融化产生大面积损伤,作为外表面防护层的一次性防护作用已失效,雷电损伤进入材料内部进行扩展,而基体改性为整体防护形式,表层遭受破坏后,里层的防护依旧有效,每一层的雷击防护能力都和表层的一致。在20 kA和40 kA电流下,高温热解是主要损伤源,损伤模式主要为树脂烧蚀扩展;在60 kA电流下,爆炸冲击破坏占较大比重[22],损伤除了树脂烧蚀,还出现了纤维翘曲断裂,层与层之间分层,中心区域留下凹坑。爆炸是由于内部层与层之间热解气体快速积聚,银粉改性基体使得每一层导电性都很好,内部阻性加热降低,所以在减少热解损伤的同时,也显著抑制了爆炸的发生。因此,在较大的峰值电流冲击下,采用整体防护的基体改性方法,能够提高复合材料的抗雷击特性,并且基体改性的雷击防护效果与雷电流能量有关,超过一定能量范围,防护效果下降。

图 9 不同峰值电流下三种类型试件雷击损伤超声扫描图 (a)未改性;(b)铜网防护;(c)基体改性;(1)20 kA;(2)40 kA;(3)60 kAFig. 9 Ultrasonic scanning images of lightning damage in three types of test piece with different peak currents(a) unmodified;(b) copper wire mesh protection;(c) matrix modification;(1) 20 kA;(2) 40 kA;(3) 60 kA

图 10 三种试件在不同峰值电流下的雷击损伤面积Fig. 10 Lightning damage areas of three kinds of test piece under different peak currents

4 结论

(1)在CFRP树脂基体中加入以银粉为主的导电填料能够使其导电性能得到大幅提升;随着银粉含量的增加,改性CFRP雷击防护性能增强,但当银粉含量超过一定阈值时,其改性效果增幅逐渐变小。CFRP基体中最佳银粉含量为38%,沿厚度方向电导率的改性效果最佳,提高了217.3倍。

(2)相同类型层压板试件,随着峰值电流增大,损伤程度增大,雷击损伤形式特征变化。铜网被击穿之后,内部铺层出现损伤,形式与未改性的损伤特征相同;而基体改性可以阻碍表面铺层被击穿,降低纤维断裂翘曲以及分层损伤。

(3)峰值电流20 kA、40 kA和60 kA下,铜网防护方式使碳纤维复合材料雷击透视损伤面积分别下降100%、86.61%和37.46%。,基体改性整体防护方式能使其分别下降84.02%、81.03%和40.91%。低电流下基体改性防护效果不如铜网,但高电流下基体改性防护效果更好。铜网防护为一次性防护,基体改性为整体防护形式,每一铺层均具有雷击防护能力,表层遭受破坏后,里层的防护依旧有效,并且基体改性的雷击防护效果与雷电流能量有关,超过一定能量范围,防护效果下降。