袋式除尘器箱体与灰斗进风的分析对比

2021-03-02陈华锋

陈华锋

(合肥合意环保科技工程有限公司,安徽 合肥 230000)

1 研究背景及研究意义

自从工业化大生产以来,工业生产的迅速发展在促进经济社会发展的同时,也不可避免的带来了对环境的污染,其中工业粉尘的排放量约为917万吨。空气中的粉尘的危害是多方面的,主要的表现为对人体的身体健康造成危害、影响产品的生产及产品质量、污染大气。这就要求相关企业对生产工艺中的环保处理系统进行升级改造,使得排放满足要求。我国的袋式除尘设备市场庞大,但现有的用于工业烟气粉尘处理的大型袋式除尘设备,在运行过程中往往达不到预期的效果,设备在运行过程中普遍的失效形式有布袋清灰不彻底、滤袋板结、壳体腐蚀以及设备进风位置布置的不合理,使得烟气冲刷布袋导致布袋使用寿命严重降低,研究出一种高效、耐用以及运行维护成本低的袋式除尘设备,对于市场与除尘技术的发展具有重要意义。

2 研究内容

本文主要围绕现有技术袋式除尘设备在运行所存在的由于设备进风烟道的设计不合理使得烟气冲刷布袋,造成破袋等问题展开研究,采用CFD软件进行气流模拟,并结合以往工程经验,对比分析设备采用箱体进风与灰斗进风的优缺点,研究出一种适合大型布袋除尘设备的进风方式,已解决现有设备由于气流分布不均匀所导致的破袋现象,提高布袋的使用寿命。

2.1 总述

可以根据除尘器图纸,建立了流场数值模拟的模型。数值模拟的起点为布袋除尘器烟气入口烟道横截面,认为此处烟气流速分布均匀;数值模拟终点为除尘器烟气出口烟道的横截面。离除尘器入口越近的仓室流量越小,离入口越远的仓室流量越大。对除尘器整体进行初步模拟计算时,将布袋区域整体以多孔介质模型进行了近似处理,通过这种处理方法,能够判断烟气在进入各个仓室的流场分布以及在各个仓室的流量分配情况,但每个腔室内的流场分布计算结果并不准确。为了进一步更精确地考察每个腔室内的流场分布情况,需要对每个布袋进行建模,并在软件中将布袋设置为porous-jump边界,但此时如果仍对整个除尘器进行计算,则划分的网格数量过于庞大,计算时间过长。根据前期初步计算结果得知,烟气进入各个仓室的流量差别仅约为5%,可以认为烟气在6个除尘室的流量分配基本均匀。且烟气在进入灰斗前的渐缩管道时横截面上的流速分布也比较均匀,因此只需对单个腔室进行进一步精确的模拟计算。

1)灰斗进风的情况研究分析,以单个除尘腔室作为对象,计算的起点定位灰斗前减缩管的入口横截面,认为此处烟气速度分布均匀;计算终点为单个腔室的烟气出口横截面。

单个腔室的入口烟气量设置为41667m3/h。布袋以porous-jump边界处理,面渗透率取1×10-11m2,压力阶跃系数取1×106m-1,厚度设为2mm。

2)考察指标,设备采用灰斗进风,主要有两个方面:一是在设备入口布置均风装置(即均风板),烟气由灰斗进入设备仓室,然后经导流板引导,相对均匀的经过滤袋;另一种则是设备入口未设置导流装置,烟气自灰斗直接进入仓室,然后经过滤袋。以往的工程经验表明,对于含尘烟气自灰斗进入设备,若烟气入口未设置导流装置,无论烟气以何种角度进如设备,烟气进入设备后均会产生涡流以及湍流现象,对布袋底部以及下表面侧面的冲刷均十分严重,严重影滤袋的寿命,设备的运行效果。而对于含尘烟气自灰斗进入设备,若烟气入口设置相关导流装置,则相对于不设导流板的方案,该方案能稍微缓解含尘烟气对于布袋的的冲刷,延长布袋使用寿命,下面就含尘烟气由灰斗进入设备仓室,然后经导流板引导的方案,结合气流模拟软件CFD进行研究分析。

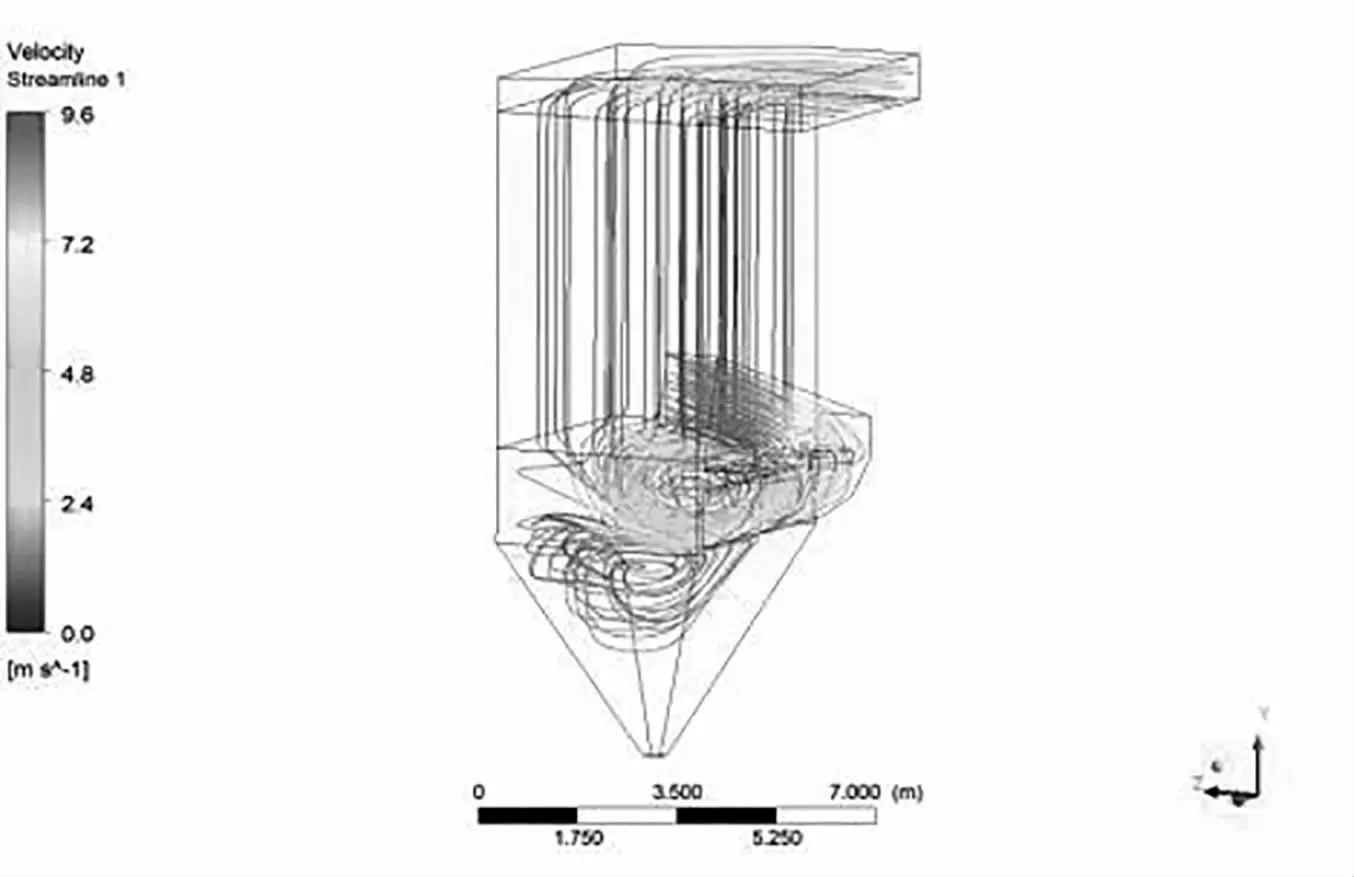

经过计算,单个腔室模型内的流线分布图如下:

通过以上图可以看出,烟气经过弯头进入灰斗后,一部分被导流板阻挡转折向上,另一大部分由导流板下方经过冲击到灰斗外侧壁面。且计算结果表明,尽管导流板对烟气有引导作用,但是导流装置对含尘烟气的引导量很小,无法达到预期的效果,大部分烟气经导流板下方流过冲击到灰斗的壁面。

上述研究表明,灰斗进风方案尽管在入口设置了导流装置,缓解了烟气对布袋的冲刷,但无法从本质上解决此类问题,烟气进入灰斗后,含尘烟气仍会在灰斗内部形成涡流及湍流,冲刷布袋。

3)箱体进风的情况研究分析,以单个除尘腔室作为对象,计算的起点定位灰斗前减缩管的入口横截面,认为此处烟气速度分布均匀;计算终点为单个腔室的烟气出口横截面

单个腔室的入口烟气量设置为41667m3/h。布袋以porous-jump边界处理,面渗透率取1×10-11m2,压力阶跃系数取1×106m-1,厚度设为2mm。

4)考察指标,通过模型内的烟气流线图考察烟气在除尘室内部的气流分布情况。截取箱体进风截面,通过该截面的速度矢量图,考察烟气在进入除尘室时横截面上的流向情况。在布袋区域底部截取滤袋底板截面,通过该截面的速度分布云图和速度矢量图,考察烟气到达布袋区域底部时的流场分布情况。布袋外表面的烟气流速对布袋的磨损起重要作用。对于布袋的底端,加速布袋磨损的因素是烟气在水平方向的运动;而对于布袋的侧面,影响布袋磨损的因素既有烟气在水平方向的运动,也有烟气在竖直方向的运动。因此,对于布袋底面,考察烟气在水平方向速度分量的大小;对于布袋侧面,考察烟气流速大小。

同理按照设备采用箱体进风,也可分为两个方面:一是在设备入口布置均风装置(即均风板),含尘烟气由箱体进入设备仓室,然后经导流板引导,相对均匀的经过滤袋;另一种则是设备入口未设置导流装置,烟气自灰斗直接进入仓室,然后经过滤袋。以下分别结合气流模拟软件CFD对两种箱体进风方案展开进行研究分析。

5)未在设备入口段设置导流板的情况

经过计算,模型内的流线分布如下:

(滤袋底部截面图)

可见单个除尘室与除尘器整体的数值模拟所得出的烟气流场分布结果基本一致,烟气由进气烟道斜向进入灰斗后,在灰斗内发生横向旋转。

在箱体进风截面面上,烟气在X、Y、Z三个方向上都有速度分量,由于该图是俯视角度,所以展示的是烟气在X、Z方向即水平方向上的分量。由图可知,烟气从进气烟道进入单个除尘室时,由于惯性作用在X轴方向仍有速度分量,导致灰斗内气流绕Y轴产生旋转。

通过滤袋底部截面图可以看出烟气到达布袋底部时,仍在绕Y轴旋转,因而烟气相对于布袋底部仍有较大的切向速度。在布袋下方烟气含尘量浓度较高的情况下,这种切向速度会对布袋产生较严重的磨损。这对布袋的寿命很不利。

6)在设备入口段设置导流板的情况

经计算,在设备入口段设置导流板的方案模型内的流线如下所示:

由以上视角的流线图可看出,在进风分烟道内添加导流板后,烟气进入单个除尘室时在X方向的速度分量基本被消除,在灰斗内没有产生明显的绕Y轴旋转的现象,而改为绕X轴产生涡旋。但由图可以看出,尽管在绕X轴的方向产生了涡旋,但涡旋流速较小,对布袋冲刷的影响不是很大。

通过对滤袋底部截面即布袋区域底部的烟气速度矢量图分析,未设置导流装置相比,布袋区域底部的速度矢量不再呈绕中心旋转的现象。

3 结语

通过以上研究结果表明,袋式除尘设备的两种下进风方式(灰斗进风与箱体进风),采用灰斗进风的方式,并在设备入口设置导流装置,尽管能从一定程度上缓解烟气进入灰斗后所形成的涡流及湍流现象所引发的布袋底部水平风速对滤袋的冲刷,但却不能从根本上解决此类问题。而相比于箱体进风来讲,尽管设备采用箱体进风需抬高箱体,增加了设备的建设成本,但能解决布袋底部水平风速对滤袋的冲刷,从而延长滤袋的使用寿命。