基于变位机的多功能机器人实训台的自动控制

2021-03-01周永强

周永强

(洛阳职业技术学院,河南洛阳 471000)

0 引言

随着自动化技术的进步,工业机器人在装配、搬运、码垛、焊接等方面应用日益广泛,有效节省了人力成本,保证了精度,提高了生产效率[1]。各职业院校近年来为服务产业发展,纷纷开设工业机器人应用技术专业,然而,采购工业生产用机器人专用设备,不仅价格昂贵,功能单一,而且更新换代速度快,所以职业院校大都采购工业机器人综合实训平台,使装配、焊接等多个功能在一个实训台上都能实训,这其中变位机模块起了至关重要的作用。变位机若能根据具体实训功能自动运转至不同位置,再由机器人借助专用工装夹具完成装配、码垛、焊接等工作,便可实现机器人实训功能的多样化,扩大学生实训广度,大大减少职业院校机器人实训设备采购成本。因此,研究基于变位机的多功能机器人实训台的自动控制对于满足职业院校一机多用的需求和机器人专业高质量内涵发展具有重要意义。

1 多功能机器人实训平台概述

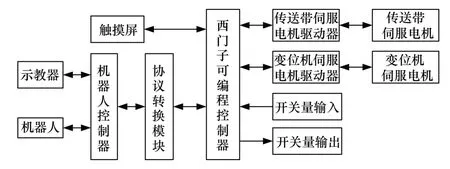

本文所述多功能机器人实训台按照功能由工业机器人模块、PLC与触摸屏模块、变位机模块、快换工装模块、装配、码垛和焊接等功能模块组合搭建而成,可以完成装配、码垛、模拟焊接等典型应用实例的机器人编程操作与维护[2]。工业机器人采用最小的六轴ABB机器人IRB 120,配置IRC5C 紧凑型工业机器人控制器,PLC 采用S7-1200 CPU 1215C DC/DC/DC,触摸屏采用MCGS 的MT8102。通用六轴机器人本身并不带工具[3],为了实现多功能实训对机器人末端夹具的个性化要求,实训台配置快换工装模块,装配时取夹爪,分拣和码垛时取吸盘,焊接时取放工件用夹爪,模拟焊接用画笔等等。多功能机器人实训台控制系统框架如图1所示。

图1 实训台控制系统

变位机初始位置在水平位置,转动至位置1,与气动夹具配合可以实现机器人装配和焊接,旋转至位置2,配合工件夹紧装置可实现机器人打磨功能,旋转至位置3,固定上纸张,可实现机器人画笔绘画功能。变位机到达位置1、2、3 由伺服电机拖动,PLC 发送脉冲信号给伺服电动机驱动器[4],经放大处理后,驱动伺服电机运转,位置1、2、3 的检测由3个接近开关完成。

2 装配功能的实现原理

2.1 硬件连接

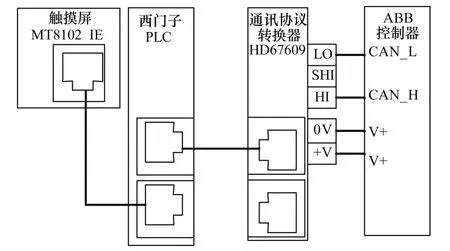

多功能机器人实训平台的实现过程实际上就是触摸屏、PLC、机器人3 者之间的信息交换。3 者的硬件连接如图2所示。触摸屏与西门子PLC采用Pro⁃finet 通信协议,通过网口直接相连。因为ABB 机器人支持的是Devicenet 通讯,而西门子PLC 支持Profi⁃net 通讯协议,多功能机器人实训台需要在两者之间传输的数据较多,所以通过HD67609 通讯协议转换器,采用总线方式通讯[5]。

图2 通讯连接图

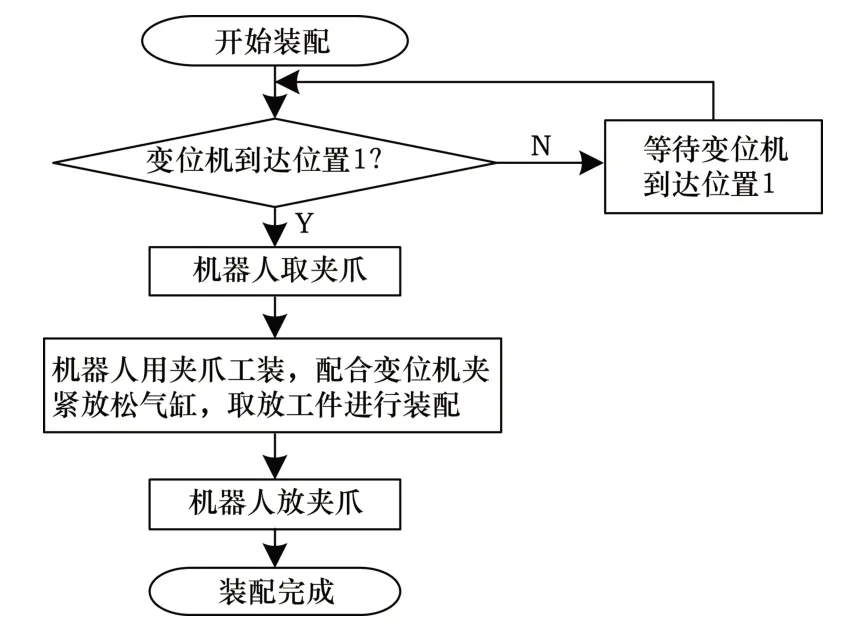

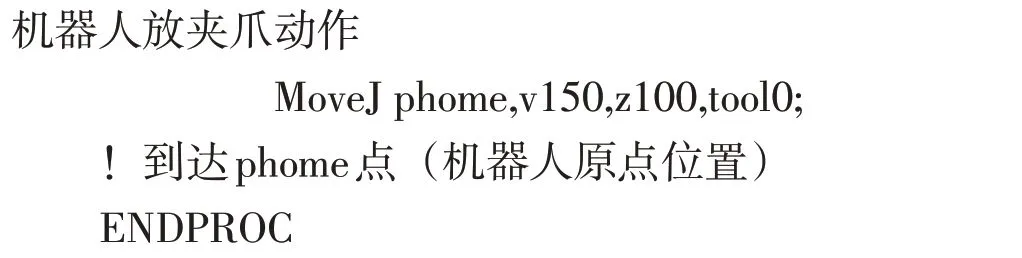

装配功能是机器人按照要求通过夹具拾取指定的工件,并把该工件精确装配到指定的主体工件内。装配工作流程:装配开始前,变位机在初始的水平位置,启动装配程序后,变位机先回到位置1。变位机到达位置1后,机器人取夹爪。机器人先抓取工件底座,到达变位机气缸夹紧工件底座的位置上方。机器人气爪松开,变位机气缸夹紧。机器人再将中心部件抓取并放入工件底座中。机器人最后将工件上盖抓取并放入工件底座上,机器人放夹爪,装配完成。如图3所示。

图3 装配工作流程

分析可知,要实现机器人装配功能需要控制的输入输出信号包括变位机位置信号、快换工装信号、夹爪松紧信号、电磁阀、工件固定的夹紧放松信号等。PLC与机器人的IO信号地址分配如表1所示。

表1 PLC与机器人的IO信号地址分配

2.2 软件设计

对于表中PLC 与机器人之间的交互信号,如I256.4 对应机器人信号BWJWeiZhi1,是机器人传送给PLC 的信号,表示请求变位机到位置1;又如Q259.0对应机器人信号BWJ1DaoWei,是PLC传送给机器人的信号,表示变位机位置1到达信号。这些信号是通过总线传输的,必须先进行通讯设置。需要先在西门子PLC 的编程软件中进行通讯设置,打开博途软件,安装ABB 机器人的GSD 文件,然后在Profinet 网络配置中把出现的ABB 机器人设备拖拽到网络视图中[6],并设置好各自的IP 地址,特别注意PLC 与机器人的IP 地址在同一网段内。然后,进入设备视图,为机器人配置IO 点,IO 地址可以选择默认或者根据实际需要进行修改,机器人输入给PLC的总线通讯输入点和PLC 输出给机器人的输出点就在此设置。

完成了在PLC 侧的设置后,还需要在机器人侧进行设置,打开ABB 机器人编程软件Robotstudio,并连接到机器人,先配置“Unit Type”,与PLC端输入输出相对应,配置好“Unit”选项,最后配置“Bus”单元,选择Lan Port口,设置总线通讯的IP地址,注意不能与机器人编程调试的地址冲突[7]。最后在“Station name”选项处,设置与PLC通讯时的Profi⁃net I/O子站的名称,与PLC侧保持一致即可。重启机器人系统后,PLC与机器人即可通过总线实时通讯[8]。

2.3 实现原理

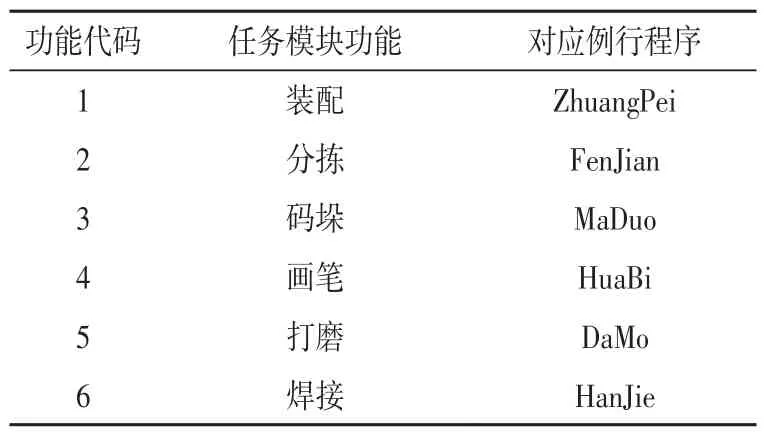

多功能机器人实训台一般设置演示和练习2种模式,通过触摸屏操作。为了程序逻辑清晰,可读性强,机器人程序建立很多任务模块,分别建立若干的例行程序,在main主程序中进行调用。本实训平台把各个功能模块以功能代码进行区分,如表2所示。

表2 实训模块对应功能代码一览表

以装配功能演示为例,自动控制实现的过程如下。

在触摸屏上选择“我要演示”,通过中间变量M,PLC 程序运行,进入功能演示界面,机器人Rap⁃id主程序开始运行,选择“装配功能”,就选中了功能代码1,即调用装配功能子程序开始运行。装配子程序部分程序及注释如下:

工业机器人装配前,要求变位机转至位置1。确认变位机到达位置1,才能执行机器人取夹爪进行后续的装配任务。

PulseDOPLength:=0.2,BWJWeiZhi1;即机器人输出数字脉冲信号,请求变位机转动到位置1,对应PLC 的输入信号I256.4,即变位机到位置1 信号,在PLC 梯形图中,当I256.4 为1 时,会将发送给触摸屏M地址的信号置位,表明变位机处于启动位置到1的状态。

WaitDI BWJ1DaoWei,1;即变位机到达位置1,PLC通过程序给机器人发信号置位Q259.0,表明变位机位置1到达,下一步就可以调用取夹爪子程序了。

若在规定时间变位机未达位置1,则复位变位机到达位置1 信号Q259.0,将不执行调用取夹爪子程序。

3 结束语

经过试验,所设计机器人实训台控制系统,利用变位机模块,采用总线通讯,可以实现装配、码垛、分拣、模拟焊接等多个项目的实训功能,能有效降低职业院校实训设备购买成本,提高学生实训效果。