基于矫顽力的早期蠕变损伤智能诊断方法*

2021-03-01李文升吕运容尹成先李伟明

李文升,吕运容,尹成先,李伟明

(1.石油管材及装备材料服役行为与结构安全国家重点实验室,西安 710077;2.石油管工程技术研究院,西安 710077;3.广东石油化工学院广东省石化装备故障诊断重点实验室,广东茂名 525000)

0 引言

乙烯作为重要的化工原料,目前为止已经是世界上用量最大的化学品之一[1]。目前为止,其裂解工艺以管式炉裂解技术为主[2]。作为乙烯裂解炉的最核心部件,裂解长期承受650~1 150 ℃的高温环境,经常会发生各种高温损伤,其中蠕变就是其重要失效模式之一[3]。虽然,在设计方面,炉管的设计寿命通常要求达到105h,但是受到工艺环境和操作过程的影响,蠕变损伤、弯曲变形等综合影响通常会使炉管寿命大大缩短[4]。目前,国内外就蠕变损伤的检测技术研究[4]上,其中涡流检测主要用于表面或近表面缺陷检测[5-7],并可结合电磁场数学模型进行渗碳层厚度等参数的软测量[8-12]。而矫顽力作为一种电磁参数,由于其大小与金属含碳量存在明显密切关系[13],因此被用来进行渗碳损伤机理的检测技术方法开发[14-16]。另外,巴克豪森噪声法[17]和超声检测技术[18-20]也被用于开展高温损伤检测研究,但目前还无法实际应用。

1 乙烯裂解炉管各阶段高温损伤特征研究

乙烯裂解炉管高温损伤过程中,蠕变与渗碳往往为伴生关系,蠕变孔洞的位置与渗碳晶界有关,因此本文以渗碳体形态特征和蠕变孔洞的状态为划分标准,根据电子扫描显微镜和能谱分析结果,将炉管从原始状态到失效之间分为7个阶段,即基本完好阶段、晶内二次渗碳体析出阶段、骨架状晶界开始粗化溶解阶段、蠕变早期萌生阶段、骨架状晶界全面溶解阶段、失效临界状态阶段和失效状态阶段,Cr 含量减少量达到两位数,但其含量仍为两位数,如表1 所示,其中蠕变过程主要发生在阶段D,同时在D阶段之后的E状态,伴随有Cr、Ni含量在数量级上发生变化[21]。

表1 各高温损伤状态的材料微观特征描述

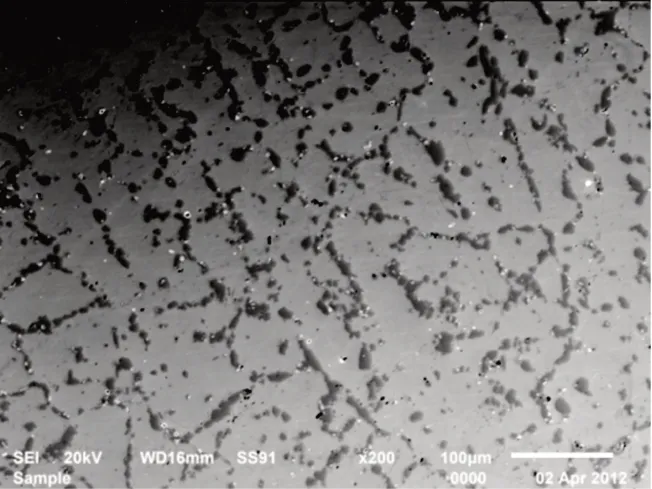

图1 蠕变早期萌生的SEM图像

从图2所示的蠕变早期特征可知,独立蠕变孔洞是蠕变进入早期阶段的主要微观特征之一,这与表1的观察结果相一致,同时,也可以观察到,独立蠕变孔洞开始出现之后,Cr、Ni 含量的变化会发生剧烈变化。众所周知,Ni 元素属于铁磁性元素,而Cr元素则相反表现顺磁性,因此表1所示的Cr、Ni元素变化将很可能从整体上诱发乙烯裂解炉管的磁特征,从而为蠕变早期的磁特征诊断提供了可能性。

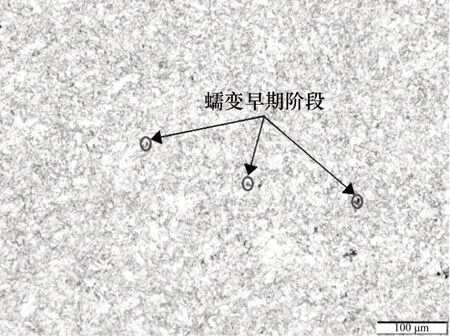

图2 蠕变早期阶段的独立孔洞特征图[20]

2 乙烯裂解炉管蠕变早期的磁特征信号分析

从乙烯裂解炉管的磁特征来说,材料在初始阶段,相比于顺磁性的Cr 元素和奥氏体相铁,即γ-Fe相,铁磁性Ni元素在含量上较低,因此裂解炉管整体表现为顺磁性。但是,从表1中可以看出,随着高温损伤的发展,Cr和Ni元素的含量变化,将逐步改变炉管的磁特性。由于Cr 和Ni 对材料的磁特性具有相反做用,且作用强弱与含量之比有关,因此可用晶内Ni/Cr比的变化来衡量裂解炉管材料的微观磁特征变化。

同时,从表1 中也可以得出晶内Ni/Cr 比的变化是随着使用时间单调变化的,即Cr 含量的减少量随着使用时间单调递增,同时Ni 含量的增加量随着使用时间单调递增,由此可以得晶内Ni/Cr 比的变化即可以表征材料的使用时间,同时也能反映材料的磁特性变化,从而建立材料高温损伤严重程度与材料磁特征信号之间的定量关联。

综上,本文中以采用晶内Ni/Cr比与材料Ni/Cr比均值(含晶内和晶界在内)之差作为高温损伤过程或使用时间的微观特征变量,研究高温损伤程度与材料磁特征信号之间的定量关系和变化规律。

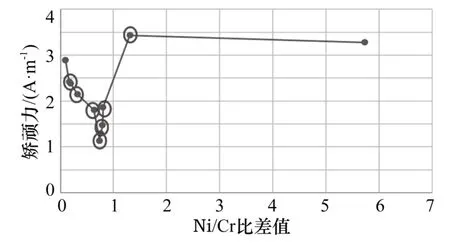

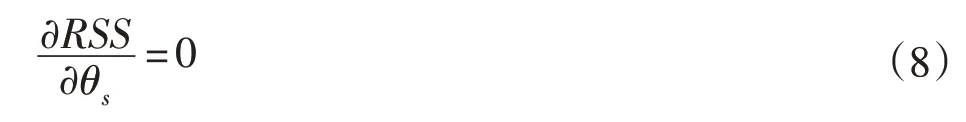

而磁特征信号则将选择矫顽力,针对表1所示的7个损伤阶段的多个试样矫顽力测量,并以晶内Ni/Cr比与材料Ni/Cr 比均值(含晶内和晶界在内)之差作为表征高温损伤程度或使用时间的微观变量,建立起一个高温损伤全寿命周期内矫顽力的变化规律曲线,如图3 所示,其中A~F 分别表示表1 中从基本完好阶段到失效临界状态阶段的矫顽力测量结果。

图3 矫顽力随高温损伤程度的变化规律

从图3中可以发现,蠕变早期阶段,即图中的D阶段,矫顽力正好处于由逐渐下降转为快速爬升的一个转变阶段,该阶段与矫顽力有关的高温损伤全寿命周期曲线,呈现一个U形拐点。同时,由表1可知,拐点之后,材料内部开始出现独立蠕变孔洞,并逐步发展成链状微观缺陷,而之前则几乎没有任何形式的蠕变孔洞,因此可以得出结论,该U形拐点可以作为识别裂解炉管开始进入蠕变早期阶段的宏观磁特征信号。

3 乙烯裂解炉管蠕变早期智能诊断算法

虽然矫顽力规律曲线中的U形拐点可以作为识别蠕变早期阶段的特征信号,但是如图4所示,真实的测量曲线中仍然存在很多干扰拐点信号。并且,在实际操作过程中,若仅仅依靠人工识别,则存在主观性强,且肉眼难以准确判断各类拐点之间的微小差别,从而导致误判。因此,为了提高蠕变早期识别的准确性,并实现智能化识别,本文引入数学优化算法,综合利用一些数据处理及特征提取数据工具,一来有效剔除特征曲线中干扰信号的影响,二来,实现裂解炉管蠕变早期诊断的智能化,提高人工诊断的准确性。

图4 高温损伤程度矫顽力变化规律中的特征拐点和干扰拐点

首先,为排除干扰信号的影响,必须分析干扰信号与特征信号的数值特征进行有效分析,本文采用线性数值差分法识别各拐点,并对拐点的变化差分率进行定量数值分析,其分析算法如下所示:

式中:h为差分步长。

根据式(1)~(3),并将图4中所示拐点从左到右分别标号为0~8号,则各拐点的线性差分结果如表2 所示。从表2 中可以看出,矫顽力测量结果的数据特征为干扰信号的差分结果远明显比特征信号要第一个数量级(编号4和8),利用这一数据特征,只要通过合理弱化差分数据特征的方法,即可消除差分特征明显微弱的干扰信号,又保留特征信号的现有特征。本文采用分段聚集近似算法(Piecewise Aggre⁃gate Approximation,PAA)来消除噪声拐点信号。

表2 各拐点差分数值特征

假设在线检测周期为N,每个单元(如炉管)每次测量m个点位,每个点位获得k个数据,同时,令被检测单元第k次测量的第i个点位的第j个测量结果为dkij,k=1,2,3,…,n,其中n 为测量的总次数,i=1,2,3,…,u,其中u为每次测量各单元所选测点的总数,j=1,2,3,…,v,其中v 为每个测点的数据总数。则在dkij和d(k-1)ij之间用于弱化差分的填充数据可由下式加以计算:

式中:dkij-l为第k组填充数据的第l个填充数据;Q为dkij和d(k-1)ij之间所需填充数据的个数。

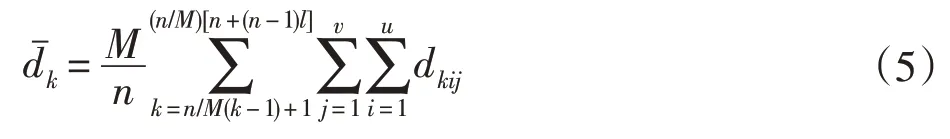

在数据处理过程中,则利用dkij和dkij-l并以M为数据窗口数量进行原始数据处理,得到用于数据分析的中间数据其中M<n,如下所示:

经过降噪处理的数据点及对应的折线如图5 所示,从图中可以看出,经过数据处理,除了特征拐点之外,干扰拐点基本都被剔除。

图5 数据处理前后矫顽力测量特征曲线的对比

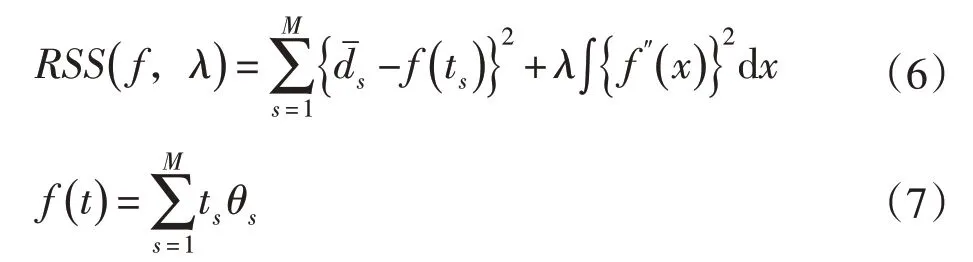

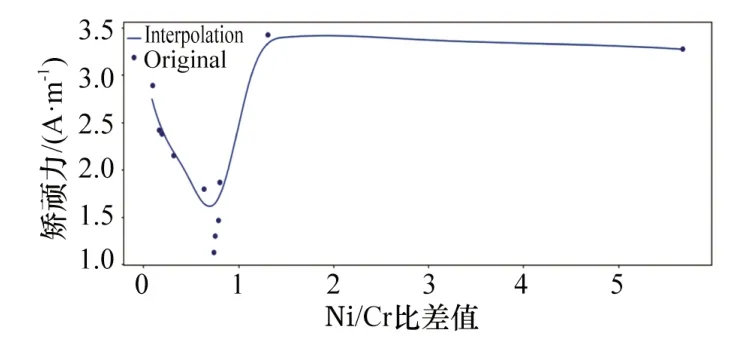

为了更为智能地提取蠕变早期的特征拐点,针对式(5)处理之后的中间数据,采用一维光滑样条算法(One-dimensional Smoothing Spline,ODSS)拟合出dkij与测量时间跨度t之间的规律曲线,其拟合公式如下所示:

式中:θs为拟合公式f(x)的参数集合;λ为平滑拟合参数。

确定参数的方程如下所示:

经过式(4)~(8)处理得到的光滑数据曲线如图6所示。

图6 经过数据处理和平滑处理后的测量特征曲线

对于图6所示的光滑曲线,蠕变早期阶段智能诊断算法可以通过下式判断矫顽力测量曲线是否存在U形曲线的极值点:

如果存在极值点,则判断材料的高温损伤已进入蠕变早期阶段,根据表1所示的内容,材料内部可能已经开始出现少量的独立蠕变孔洞,材料大量二次渗碳体开始强化材料,材料韧性下降,从而实现蠕变早期阶段的智能诊断。

4 结束语

乙烯裂解炉管,按照渗碳体形态特征和蠕变孔洞的状态,从原始状态到失效之间大致可分为7个状态,即基本完好阶段、晶内二次渗碳体析出阶段、骨架状晶界开始粗化溶解阶段、蠕变早期萌生阶段、骨架状晶界全面溶解阶段、失效临界状态阶段和失效状态阶段,通过定性观察和定量分析可以发现,随着炉管高温损伤过程或使用时间,材料内部的Cr、Ni 含量将发生单调变化,从而蠕变早期的独立蠕变孔洞仅在Cr、Ni 含量变化到一定阶段才会出现,并持续发展为微观缺陷,同时,考虑到Cr、Ni元素分别为顺磁性和铁磁性元素,其含量变化必然影响炉管的宏观磁特征,因此,理论上可以用磁特征信号来表征高温损伤的发展阶段。将矫顽力作为宏观磁特征值,Ni/Cr比差值作为使用时间的微观表征变量,得到的高温损伤全寿命周期磁特征规律曲线,从曲线在蠕变早期萌生阶段的变化特征可知,在进入蠕变早期阶段之前,高温损伤全寿命周期磁特征规律曲线会出现一个明显的U形拐点,因此,该特征可以作为识别蠕变早期阶段的磁特征信号。并且,考虑到是实际的使用中,该特征规律曲线,除了该U 形特征信号之外,同时也存在大量干扰拐点信号,并且拐点的识别可能受到人为因素的干扰,从而导致误判,为此,本文提出了线性差分率数值分析方法识别干扰信号特征,并采用PAA和ODSS算法消除所有干扰信号的智能信号处理方法,并以此为基础进行U形特征信号的识别,进而实现蠕变早期损伤的智能诊断。