热渗锌技术在矿用高强度圆环链中的应用

2021-03-01

中煤张家口煤矿机械有限责任公司 河北张家口 075000

1 序言

随着我国煤炭需求的不断增加,煤矿井下综采设备正朝着功率不断加大、产量不断提高的方向发展。矿用高强度圆环链是煤矿井下机械化采煤的主要设备——刮板运输机和刨煤机上的传动链,是设备的关键件和易损件,其质量高低直接影响着煤机设备的工作效率及煤炭产量。矿用链条在井下恶劣的环境中工作,除了要保证链条的强度和硬度,表面防腐也需提高[1]。由于矿井积水中含有大量的酸根离子,所以会对链条表面造成电化学腐蚀;另外,链条肩顶部残余应力大,在与腐蚀介质相互作用下,容易诱发应力腐蚀断裂[2]。而热渗锌技术是通过在Ac1温度以下,基体金属没有发生相变的情况下,通过锌元素向钢铁表面扩散,形成锌铁合金层,从而改善钢铁表面成分、组织和结构的方法[3]。本文主要介绍热渗锌技术在矿用高强度圆环链中的应用。

2 试验材料和方法

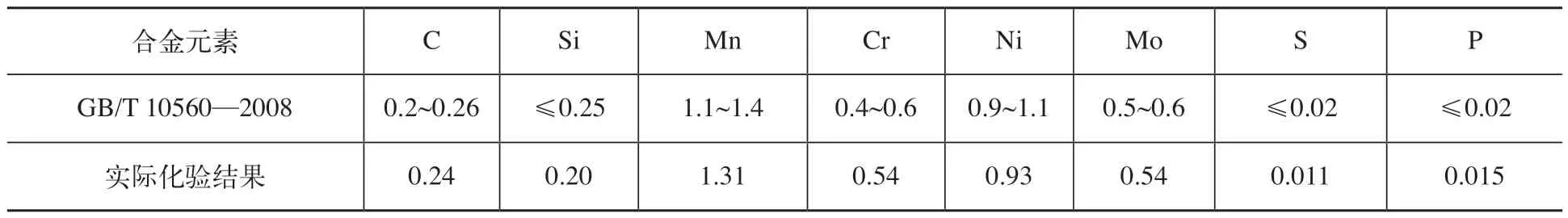

选用30mm×108mm-5环链条,材质为常用链条钢23MnNiMoCr54,其化学成分见表1,按照正常热处理工艺:900℃中频感应淬火+540℃差温回火+400℃等温回火。热渗锌设备采用长4m、直径1m、装炉量5t的渗锌反应炉,渗锌温度控制在300~400℃之间,渗锌深度达到50~100μm。渗锌工艺流程为:矿用链条→除油→除锈→水洗→防锈晾干→渗锌→水洗、钝化→成品。

利用Instron 400t卧式拉伸试验机进行力学性能测试,使用奥林巴斯BX53光学显微镜和HV1000型显微硬度计对渗锌链环表面组织、渗锌层硬度和锌层深度进行分析,最后使用日本JSM-7600F扫描电镜分析渗锌表层锌含量并观察截面形貌。

表1 23MnNiMoCr54钢化学成分(质量分数) (%)

3 试验结果及分析

3.1 力学性能分析

根据GB/T 12718—2009《矿用高强度圆环链》的规定[4],链条出厂检测要符合3项力学性能要求,热渗锌链条力学性能数据见表2。

根据力学性能测试结果,矿用链条渗锌后抗拉强度仍然满足国标要求。由于渗锌反应温度低于正常的链条回火温度,所以对成品链条的机械强度没有造成太大的影响。

表2 矿用高强度圆环链力学性能

3.2 金相组织和显微硬度分析

使用线切割机床在渗锌链环的顶部切取长为20mm的试块,进行显微硬度和金相组织检测,选用设备为HV1000显微硬度计。

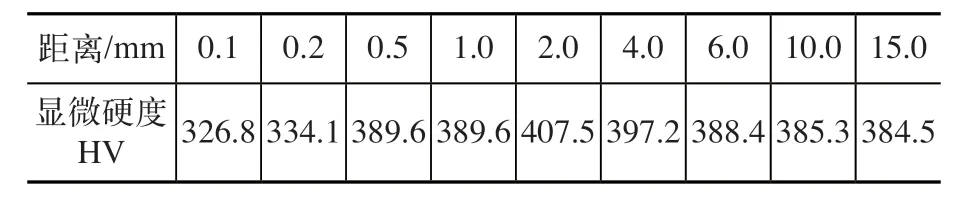

显微硬度选用载荷200g,由试块表面0.1mm位置逐点向试块心部检测[5],结果见表3。

表3 显微硬度检测

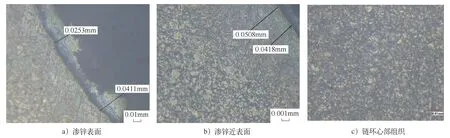

从检测数据可以看出,试块表面硬度(≤0.2mm)有所下降,试块心部硬度仍符合正常热处理工艺要求(链环顶部硬度349~388HV)。结合金相组织进一步分析,将试块抛光腐蚀后,在200倍光学显微镜下观察渗锌层及链环心部组织,如图1所示。

从图1a、图1b中可以看出,在试样表面有锌铁合金层存在。由于渗锌反应温度低,渗层在50μm左右。链环心部组织仍为保持马氏体位向的回火屈氏体。

图1 金相组织(200×)

3.3 扫描电镜对锌铁合金层分析

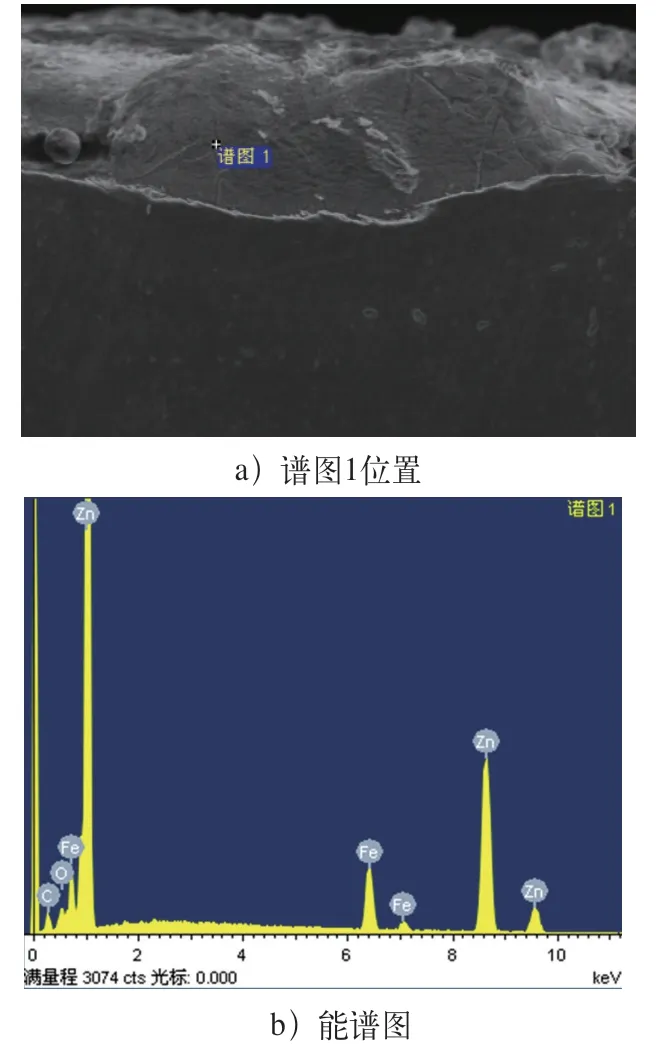

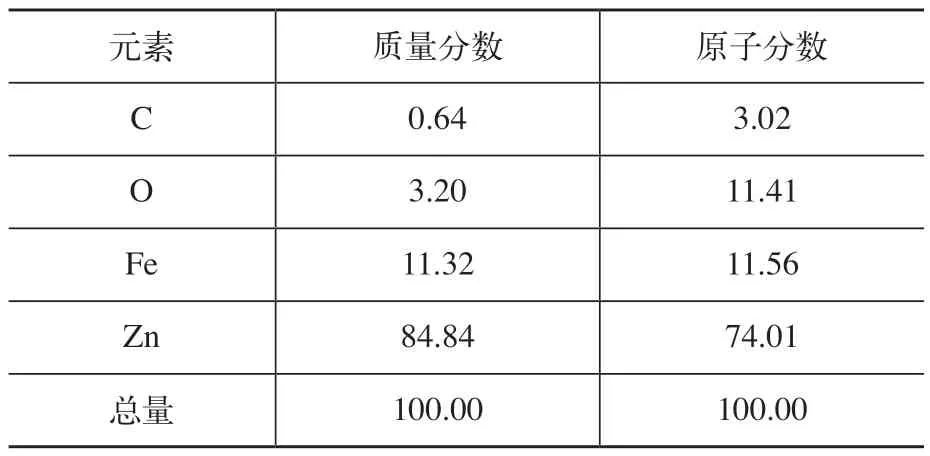

将渗锌试块经过丙酮腐蚀和酒精清洗后,在渗锌层表面谱图1位置进行能谱分析,试验结果如图2所示,具体数据见表4。

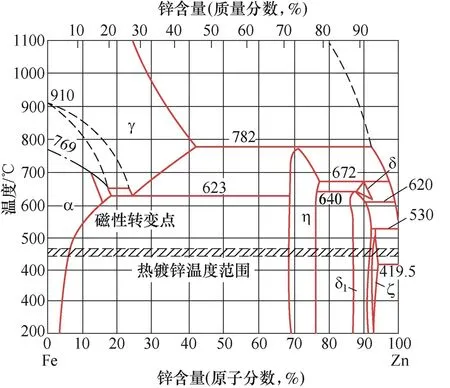

在试样表面能观察到明显的渗锌层,通过比例尺可知渗锌层厚度在50μm左右,结合能谱分析,试样表面主要是以Fe、Zn元素为主,在次表面仍有部分Zn扩散到基体中。说明在热渗锌过程中,Zn粉除涂覆到链环表面形成涂层外,还有少部分扩散到链环基体中形成Zn-Fe合金层,增加了与基体的结合强度。在使用过程中表面渗锌层不会轻易脱落,锌层氧化后形成钝化膜起到耐腐蚀作用,而锌铁合金层具有一定的耐磨性,可提高井下使用寿命。根据渗锌反应温度并结合Zn-Fe合金相图[6](见图3),在300~400℃反应产物为δ1(FeZn7)和ξ(FeZn13),这两种锌铁合金产物对表层硬度起到重要作用。

图2 渗锌层能谱检测

表4 能谱检测结果 (%)

图3 Zn-Fe合金相图

3.4 夏比缺口冲击试验

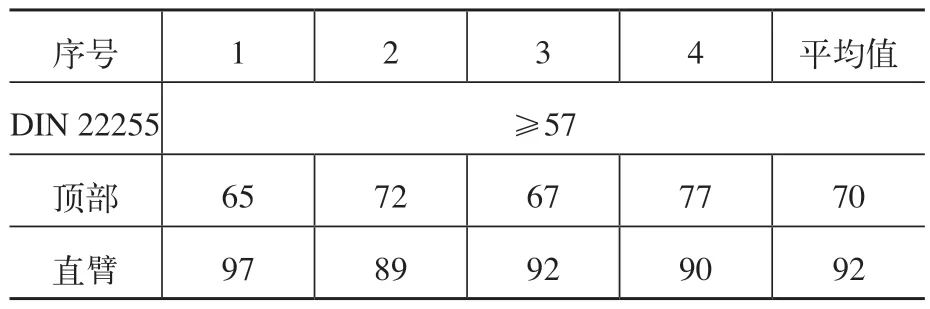

在链环的顶部和直臂处取样,制取夏比V型缺口试样,通过BCJ-1摆锤冲击试验机得到以下试验数据,见表5。

表5 夏比V型缺口试验 (J)

链环顶部和直臂冲击值均满足标准要求,由于热处理温度不同,故直臂冲击要明显高于顶部冲击。

4 结束语

1)矿用链条在经过热渗锌后,力学性能、冲击性能、基体硬度和金相组织等各项性能数据都能达到标准要求。

2)热渗锌后在链环表面形成锌铁合金层,不仅起到耐腐蚀作用,而且提高了与基体的结合强度,合金层硬度比基体硬度略低,仍有一定耐磨性。

3)此种表面处理工艺的链条已经在澳大利亚MNC煤矿LW604工作面开始使用,并取得了很好的应用效果。