铝合金激光焊接技术应用现状与发展趋势

2021-03-01陶武杨上陆

陶武,杨上陆

中国科学院上海光学精密机械研究所 上海 201800

1 序言

铝合金具有较高的比强度、良好的耐蚀性,并且材料品种覆盖范围大,是优良的轻质结构材料,在汽车、轨道交通、航空航天及船舶等行业获得广泛应用。近年来,激光焊接作为高效率、低热输入、高柔性的高质量连接技术在国内市场获得越来越多的关注和应用。铝合金激光焊接技术的应用和发展主要受到三方面因素的影响:一是铝合金材料的发展,材料的焊接性与满足应用条件的强塑性、耐蚀性等性能提升;二是激光焊接工艺研究与焊接质量评估的成熟度;三是激光焊接设备,包括激光器的快速发展,以及激光束的输出形式、调控方式的多样化等。在上述基础上,针对不同行业、场景的应用需求,可供选择与搭配的激光焊接系统在成本和工艺上更具有灵活性和适用性。

2 铝合金激光焊接的难点

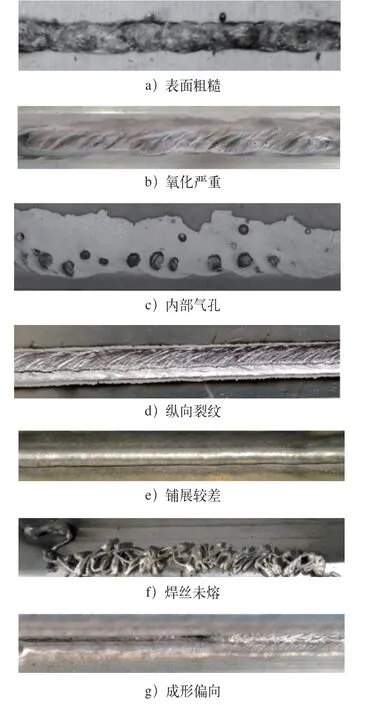

铝合金激光焊接受基体材料本身性质的影响存在较多难点,比如,液态铝表面张力低,造成激光深溶焊小孔坍塌而形成气孔;铝合金所含低熔点合金元素在激光焊接过程中被烧损,造成焊缝性能弱化;焊缝低熔点共晶合金元素成分易在冷却凝固过程中形成裂纹;热处理强化铝合金在焊接热循环作用下产生热影响区软化;液态铝表面张力低、固态铝热导率高,以及Al、Mg等元素易氧化造成焊缝表面成形差等。

此外,为降低铝合金激光焊对装配间隙的要求,并抑制焊缝裂纹的产生,通常采用激光填丝焊或激光电弧复合焊接技术。由于铝合金焊丝相对较软,所以需要确保从送丝嘴出来的焊丝的指向性,以避免焊丝未熔化、填充焊缝产生偏向等问题;同时,原始铝合金表面的氧化膜以及熔融铝新产生的氧化层均会对填充焊丝的铺展效果产生影响。

图1展示了铝合金激光焊接存在的部分工艺问题。

图1 铝合金激光焊接存在的问题

3 铝合金激光焊接设备

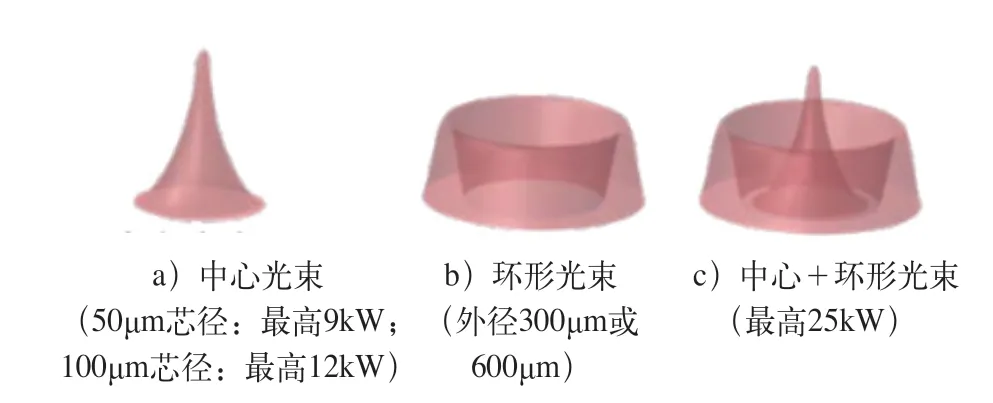

早在20世纪70年代,即出现了关于铝合金激光焊接研究的报道,所用激光光源经历了CO2激光器和Nd:YAG激光器,目前占据应用市场主导地位的是光纤激光器、碟片激光器和半导体激光器。激光光源除了在激光光束质量、运行维护成本、功率输出稳定性、设备成本与轻型化等方面提升之外,根据实际焊接工艺需求,还发展出点环光斑、能量可调光斑等不同形式输出光束的激光器。比如,IPG公司的YLS-AMB系列光束模式可调光纤激光器,根据其官网资料,该激光器激光功率分布如图2所示。由图2可看出,激光束由中心光斑和环形光斑组成,中心光斑具有较高的能量密度,能够实现相对较大的熔深;环形光斑能量密度较低,具有稳定熔池、减少飞溅等作用。具有相似功能的激光器产品有相干激光公司的CSM-ARM可调节环模式光纤激光器与飞博激光公司“牛眼”光斑激光器等。同时,出现可以输出不同波长复合光束的激光器,如柯马LHYTE对光纤激光器与二极管激光器进行复合;创鑫激光推出HMB多波长复合激光器,兼具多波长与点环光斑输出能力。上述激光器输出光束的发展变化增强了激光焊接的应用能力,包括在抑制铝合金激光焊接气孔、改善焊缝成形等方面。

图2 IPG YLS-AMB 输出光束模式示意

另外,激光束经过光纤传输到使用终端之后,使用激光束进行焊接的方式也发生很多新的变化,除了双光束、激光与电弧复合等传统方式,还出现了以扫描振镜、光束摆动功能为代表的光束可控激光焊接头。这类产品的出现使常规的单光束激光在激光焊接工艺上形成了完全区别于传统工艺的新方向,极大地拓展了铝合金激光焊接的研究方向和应用范围。关于摆动光束激光焊接的研究表明,光束摆动将增加6系铝合金焊缝区等轴晶的体积分数,从而增强6061铝合金对接接头的韧性[1],降低6016铝合金搭接接头的裂纹敏感性[2]。通过选择适当摆动光束焊接参数,可以消除5系铝合金对接[3]、搭接接头[4]焊缝气孔的产生。除了薄板铝合金,摆动激光被用于厚板铝合金激光填丝焊研究,实现130mm厚的5A06铝合金单道45层焊接,纵向焊缝平均气孔率为1%,无未熔合、裂纹等焊接缺陷[5]。激光器和激光头等产品的发展,对解决铝合金激光焊部分固有难题,促进铝合金激光焊技术应用起到了关键作用。

4 铝合金激光焊接应用与发展

铝合金激光焊在欧美被广泛应用于汽车、航空航天等先进制造业,如铝合金车顶与侧围激光钎焊、铝合金车门激光熔焊、空客客机机身下壁板铝合金T形结构激光填丝焊等典型应用。与传统的铝合金铆接方法相比,激光焊在提高生产效率、降低生产成本、减轻结构重量等方面,被证明是行之有效的技术方法。在国内,随着新能源汽车与轨道交通高速列车的快速发展,国产大飞机项目的实施,以及激光装备集成技术与激光焊接配套传感检测技术的成熟应用,铝合金激光焊接形成以新能源汽车产业为主的应用状态,在铝合金列车车体与飞机壁板激光焊接方面则主要处于技术研发、验证测试、产品试制等阶段,距规模化应用尚存在一定距离。

4.1 新能源汽车铝合金电池壳激光焊

在新能源汽车产业,由于电池包重量增加对结构轻量化提出了更高的需求,所以与成本较高的碳纤维增强复合材料和密度较高的高强钢相比,铝及铝合金毫无疑问地成为各类电池壳结构的首选材料,从电芯壳体与极耳、模组与连接体,到电池托盘,铝合金板材、型材,以及铸造铝合金均获得了广泛应用。

方壳电芯是铝合金激光焊接应用最普及的产品,包括壳体封口、防爆阀、极柱、注液孔及软连接等,所用材料包括纯铝和3系铝合金,焊接性良好,尤其在使用摆动激光焊接工艺下,形成几乎无缺陷、满足了密封条件的焊接接头。上述工艺采用常规光纤激光器与扫描振镜焊接头,即可实现高质量、高效率激光焊接。目前,已在市场上形成完备的定制化激光焊接生产线装备。

新能源汽车电池模组与电池托盘个性化程度高,主要使用强度较高的6系铝合金,部分使用5系铝合金,当前主要采用MIG焊接工艺和搅拌摩擦焊技术。根据产品不同的需求和设计特点,大致存在三种类型。

第一种是非承力模组电池壳,其特点是存在板厚≤1.5mm的铝合金板,并且对整体结构无密封要求,以搭接穿透焊、对接、搭接角焊等形式实施焊接,采用单激光或者摆动激光即可满足熔深、熔宽需求。此类产品要求相对简单,因此工艺难度不大,已经获得生产应用,主要由激光头厂家、激光系统集成商提供技术方案。但是,由于采用单激光焊,对产品装配间隙要求较高,所以焊接质量一致性受来料尺寸精度和装夹工序影响较大。

第二种是产品有密封要求,某些要求须承受一定时间的保压压力条件,板料厚度通常在3~5mm,与铝合金型材组装,涉及到对接、角接、搭接等形式。由于产品尺寸与电池托盘相比较小,服役条件也相对较低,所以生产厂与使用方均有意将焊接工艺从MIG焊升级为激光焊。目前,处于激光焊接工艺探索与测试阶段,主要由科研院所、激光器供应商、零部件厂家合作实施。

第三种是产品承受外力载荷的电池托盘,目前主要由铝合金型材拼接的底板和型材边框组成,型材壁厚2mm左右,底板拼接厚度5~8mm,底板与边框采用MIG焊,部分产品采用铸造铝合金来获得底板与边框一体结构。受制于MIG焊和搅拌摩擦焊较低的效率、较大的变形,以及搅拌头的耗材成本投入,生产厂家希望引入高效率、高质量的激光焊接技术。但是,电池托盘结构相对复杂,产品设计对激光焊接工艺特性考虑不足,底板拼焊对接头强度要求较高,诸多因素限制了激光焊接技术的应用。目前,相关铝合金激光焊接技术开发主要在科研院所和部分产品设计厂家进行。

第二种与第三种产品由于板料厚度较大、6系铝合金材料存在裂纹倾向,因此可以采用激光填丝焊或者激光电弧复合焊工艺,除了激光焊接工艺本身面临的难题,激光焊接的接头质量以及激光焊接产品质量的检测评估方法和标准还有待同步开发。

4.2 新能源汽车车身铝合金激光焊

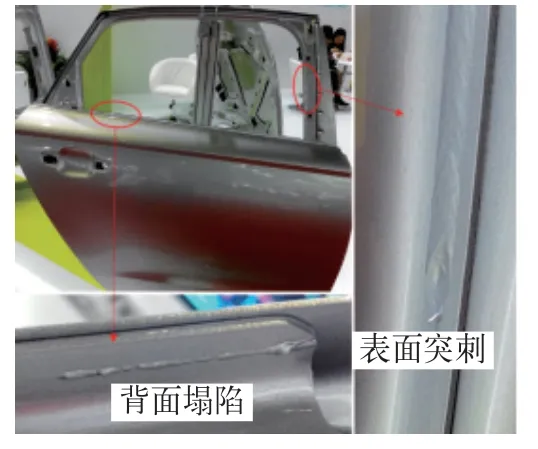

铝合金激光焊接技术在汽车车身上应用最成熟的是激光钎焊与车门激光熔焊。铝合金激光钎焊主要应用于铝合金车顶与侧围焊接、铝合金行李箱盖焊接,在合资品牌凯迪拉克CT6、自主品牌蔚来ES8等车型均有应用。激光钎焊对激光头的功能要求很高,除了焊丝的指向性,还需要具备焊接过程中寻位、根据样件起伏调节焦点与焊丝位置、监测焊后焊缝表面质量等,以满足车顶、行李箱盖等外观件对高表面质量的需求。铝合金车门激光熔焊应用较普遍,通常使用扫描振镜焊接头实施,包括搭接穿透焊接与搭接角焊缝焊接,由于液态铝表面张力低,且板料厚度相对较薄(1.2 mm左右),因此实际应用中容易出现焊穿、突刺等成形不良的问题,如图3所示。基于此,提升批量生产制造中的焊接质量是铝合金激光焊接需要考虑的应用要素。

图3 某款车门激光熔焊焊缝背面塌陷、表面突刺等成形不良问题

4.3 轨道交通列车铝合金车体激光焊

近年来,我国轨道交通制造业发展迅速,随着高速列车发展,列车车体用材料朝着轻质化、免维护发展,目前主要包含碳素钢、不锈钢、铝合金等。其中,不锈钢叠层激光焊接技术已经被应用于地铁生产制造中,取代电阻点焊方法[6,7]。关于碳素钢激光焊,中车唐山机车车辆公司与中国科学院上海光学精密机械研究所合作,开发碳素钢激光焊接技术[8],目前在等厚、不等厚、T形接头激光焊接方面已经实现工艺突破,并完成侧墙结构件试制。车体铝合金材料主要采用搅拌摩擦焊技术,材料以6系铝型材为主。在铝合金激光焊接方面,中车四方机车车辆股份有限公司针对高速磁浮长大薄壁铝合金车身中的地板、车顶、侧墙三大部件,以及夹层端板组成等中小部件开展了激光电弧复合焊接技术的研发与样件试制,实现了激光电弧复合焊接技术在时速600km/h高速磁浮列车中的开创性应用。采用激光焊接明显提高了车体制造精度,提升了生产效率,降低了后续加工及维护等生产成本,具有广阔的推广应用前景。

4.4 飞机铝合金壁板结构激光焊

航空飞机轻量化对减少燃油消耗、提升续航里程、延长飞机寿命等具有重要作用。与钛合金、碳纤维复合材料相比,铝合金成本相对较低,因此在飞机机身制造中,铝合金应用占有较大的比例,主要以7系、6系、2系铝合金为主。在机身壁板蒙皮与桁条连接应用中,传统方法使用铆接技术,蒙皮与桁条采用搭接结构。由于铆钉与桁条搭接边产生了额外的重量,并且生产效率较低,所以将桁条与蒙皮改为T形结构,并且通过左右两侧分别同步实施激光填丝焊,取代搭接边与铆钉,对减轻机身重量、提高连接效率、降低制造成本效果明显。比如,空客A380机型中8张壁板采用双侧激光同步焊接技术制造,降低机身重量10%[9]。当前生产应用中,实施激光焊接的材料主要是6系铝合金,国内在铝合金T形结构的应用研究上聚焦于应用前景较大的铝锂合金双侧激光焊接工艺研究,并进行了样件试制。但是,铝锂合金激光焊接存在接头软化、腐蚀,以及焊缝气孔、裂纹等影响接头性能的关键问题需要解决。

5 结束语

铝合金激光焊接技术的应用与发展取决于铝合金材料、激光焊接工艺与焊接设备的创新,通常需要根据实际应用特点进行专门的工艺研发、性能评估与装备搭建,特别是轨道列车、航空飞机等大尺寸结构件,从技术研究到生产应用需要数年甚至十几年时间。当前,铝合金激光焊接技术主要应用在材料焊接性相对较好、服役条件相对简单的情况下。航空用新型铝锂合金、高强度7系铝合金激光焊接面临着更加复杂的焊接冶金问题,船舶、压力容器等行业铝合金厚板结构激光焊接则需要解决工艺和装备问题,如何实现焊接性相对较差的高性能铝合金激光焊接,以及铝合金厚板复杂结构高效激光焊接,是铝合金激光焊接技术的发展方向。焊接设备国产化、产品的稳定性以及其在焊接应用中的适应能力,是铝合金激光焊接技术另一个发展方向。