超高性能混凝土钢桥面铺装疲劳性能试验研究

2021-03-01白午龙

白午龙

(1.上海市市政规划设计研究院有限公司,上海市 200031;2.上海城市路域生态工程技术研究中心,上海市 200031)

0 引 言

正交异性钢桥面具有构件质量轻、运输与架设方便、施工速度快等特点,已经成为大跨径钢桥的首选桥面形式[1-5]。正交异性钢桥面铺装大多采用柔性铺装,如高温浇注式沥青混凝土、改性沥青混凝土、环氧沥青混凝土等[6]。

正交异性钢桥面易出现两类病害问题,即铺装层损坏和钢桥面结构疲劳开裂[7]。这主要是由于正交异性钢桥面板刚度小,重载作用下局部变形大,应力集中现象严重,在运营过程中,钢桥面结构处于高应力幅状态,容易疲劳开裂;沥青铺装层局部应力和变形过大,出现裂缝。

为改善桥面系的受力状态,解决钢桥面疲劳裂纹和铺装易损坏的问题,有研究者提出在正交异性钢面板上设置薄层超高性能混凝土(UHPC)层,其上再铺筑上面层,形成超高性能轻型组合桥面体系(见图1)。该体系大幅度提高了桥面刚度,有效降低了钢桥面结构的应力及变形、改善了面层的受力状况,从而基本消除了钢桥面疲劳开裂及铺装层开裂等风险[8]。

在超高性能轻型组合桥面体系中,为实现UHPC 层与钢桥面板整体受力,在UHPC 层与钢桥面板之间采用密布剪力键的连接方式。为消除较大的温度、收缩应力,在UHPC 层中配置了密集排布的钢筋网。密布剪力键和钢筋网不仅会增加施工和养护维修难度,而且可能造成浇筑不密实的后果,影响薄型超高性能混凝土层成型质量。

为降低超高性能混凝土铺装的施工难度,保证成型质量,笔者所在研究团队提出具有自主知识产权的新型钢桥面铺装解决方案[9](见图2),即:钢桥面板与UHPC 层的层间连接采用局部剪力键与环氧粘结的方式,通过设置变形缝等构造措施消除较大的温度、收缩应力。这种铺装结构取消了超高性能混凝土层中的密布钢筋网,不仅降低了施工难度,而且保证了薄型UHPC 层的成型质量,具有良好的长期使用性能。

图2 新型超高性能混凝土钢桥面铺装

疲劳破坏是钢桥面铺装主要破坏形式之一[10],目前对于钢桥面铺装层疲劳特性的试验方法主要有实桥试验、直环道试验和复合梁试验[11]。复合梁试验主要用于评价钢桥面沥青混合料铺装体系的疲劳寿命,国内对带密布剪力键和钢筋网的超高性能轻型组合桥面体系有较多研究[12-16],但尚未有针对新型超高性能混凝土钢桥面铺装结构特点的复合梁疲劳试验研究,也缺乏适用于该种结构复合梁的疲劳SN 曲线。因此,有必要对新型超高性能混凝土钢桥面铺装进行复合梁疲劳性能试验研究。

1 试验方法

1.1 常规复合梁试验方法

目前,国内外常用的钢桥面铺装组合试件疲劳试验方法主要有2 种:五点加载复合梁疲劳试验和三点加载复合梁疲劳试验。

五点加载复合梁疲劳试验参考德国《土木工程技术交付条件和技术试验规范》(TL/TP-ING)(2010版)第7 部分第4 章《用于钢桥铺装防水层试验的技术试验规范》(TPBEL-ST),试验加载模式如图3 所示。该试验采用的钢板尺寸为700 mm×200 mm×12 mm,铺装层宽度150 mm,试验温度为20 ℃,加载频率为10 Hz。

图3 五点加载复合梁疲劳试验加载模式(单位:mm)

三点加载复合梁疲劳试验主要参考了东南大学的疲劳试验方法[17],类似于五点加载复合梁疲劳试验的简化模型,其复合梁试件尺寸较小,疲劳试验荷载也相对较小,试验加载模式如图4 所示。

图4 三点加载复合梁疲劳试验加载模式(单位:mm)

1.2 修正后的试验方法

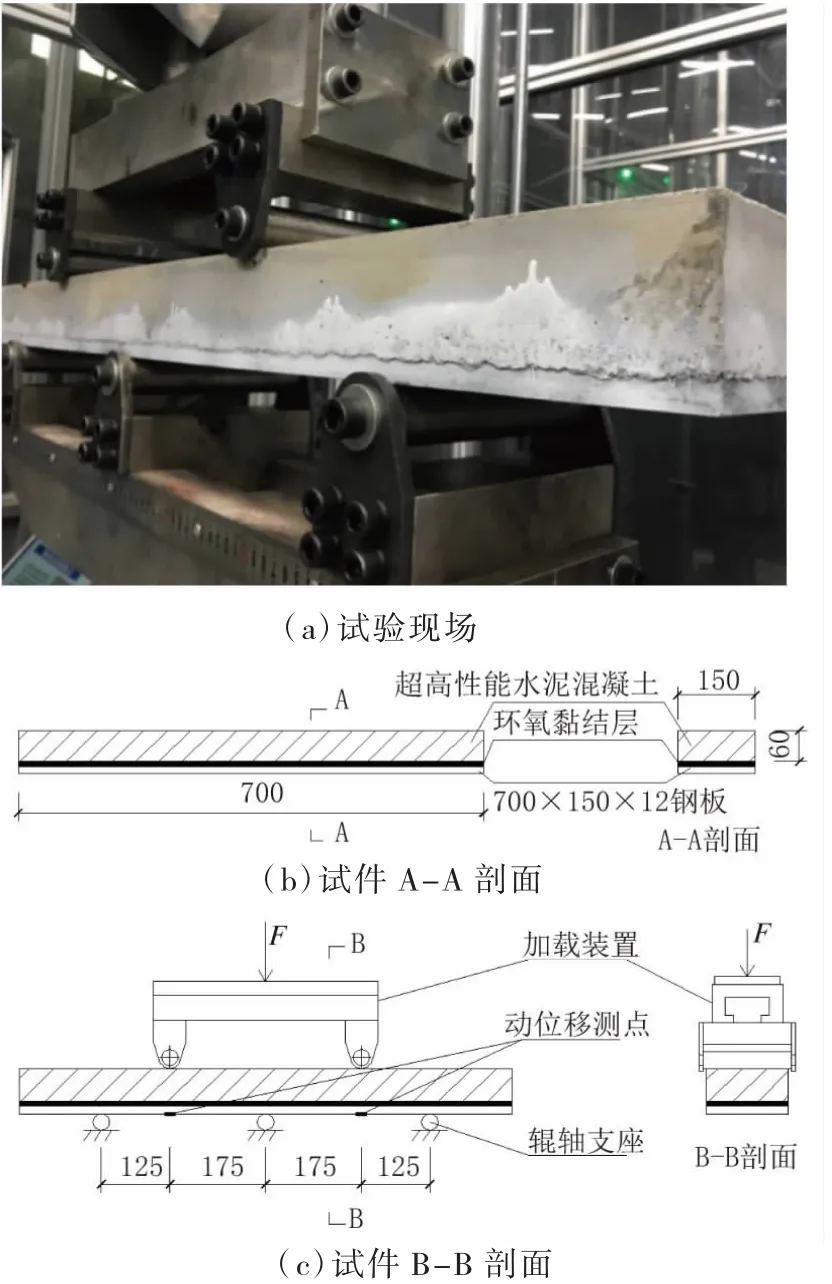

通过大量试验发现,上述2 种试验方法的破坏模式有较大区别,五点加载复合梁疲劳试验多为防水黏结层脱层破坏,而三点加载复合梁疲劳试验多为沥青混合料面层开裂破坏。通过对新型超高性能混凝土钢桥面铺装复合梁进行五点加载静力试验,发现其薄弱部位为环氧黏结层与UHPC 层结合位置,对应的破坏类型为脱层。因此,本文采用五点加载复合梁疲劳试验方法,参照常规试验方法,并结合新型铺装特点对试验条件作一定修正。

1.2.1 试件尺寸

参照目前超高性能混凝土钢桥面铺装常用结构形式,UHPC 层厚度一般为35~60 mm[18],确定UHPC 层厚为60 mm。试验钢板尺寸为700 mm×150 mm×12 mm,钢板表面除锈,在钢板上铺设环氧黏结层,浇筑UHPC 层并常温养护14 d。试件成型过程见图5~图8。

图5 除锈后的钢板

图6 成型环氧黏结层

图7 浇筑UHP C 层并养护

图8 成型好的试件

UHPC 的力学性能和环氧黏结层主要技术指标见表1、表2。

表1 UHP C 力学性能(14 d)

表2 环氧黏结层主要技术指标

1.2.2 应力水平

常规试验中,复合梁试验的最大荷载F0为采用千分表测得的加固筋挠度为0.5 mm 时的荷载。UHPC 复合梁刚度较沥青类铺装复合梁提高很多,其加载点挠度达到0.5 mm 时试件已接近承载力极限状态。因此,本文参照文献[19]的试验方法,采用最大应力水平Smax控制加载。

此处,最大应力水平Smax是指施加的最大荷载Fmax与试件的静载极限承载力F0之比,即Smax=Fmax/F0。其中F0为五点复合梁静载试验确定的最大荷载,其平均值为200 kN。最小应力水平Smin=0.1 Smax。采用3 种应力水平,即Smax=0.35、0.5、0.7,来研究不同应力水平下复合梁的抗疲劳性能;载荷历程采用正弦波谱。

1.2.3 破坏准则

德国规范(TPBEL-ST)中以混合料出现开裂,或者混合料与防水黏结层间脱层总长度(a、b、c、d 4处脱层破坏长度相加)达到混合料周长(1 700 mm)的50%作为破坏准则(如图9 所示)。但在新型铺装静载试验中,周边脱层很难用肉眼观察到,且内部脱层可能先于周边脱层大面积开展。为提高测试准确性,本试验通过超声波探伤确定是否脱层,测点布置如图10 所示。本次试验出现以下情况之一时,即认为复合梁破坏,并停止试验:(1)超声波探伤出现明显异常;(2)UHPC 层开裂,并且裂缝宽度达到0.05 mm;(3)载荷循环次数超过200万次[20]。

图9 德国规范(TP BEL-S T)疲劳试验破坏终止条件示意图

图10 超声波探伤测点布置图

通过上述修正,新型超高性能混凝土钢桥面铺装复合梁疲劳试验加载装置如图11 所示。

2 试验结果及分析

2.1 疲劳开裂寿命

疲劳试验结果见表3。由表3 可见:

图11 复合梁疲劳试验加载装置(单位:mm)

表3 疲劳试验结果

对于试件1,当Smax=0.35 时,加载200 万次试件仍未有破坏征兆,表明在此应力水平下,试件可以承受无限次循环而永不破坏。

对于试件2,当Smax=0.5,加载90 万次时,环氧黏结层靠近边支点处出现脱层,且UHPC 靠近边支点附近出现细微裂缝。

对于试件3,当Smax=0.7,加载44.59 万次时,环氧黏结层两端出现脱层,且UHPC 加载点处出现贯通上下表面的斜裂缝,与加载点接触的UHPC 上表面被压碎。

由试件2 和3 的破坏结果可见,复合梁结构的薄弱部位为环氧黏结层,疲劳试验时首先发生脱层。这是由于环氧黏结剂为脆性材料,结构破坏表现为脆性破坏,破坏之前复合梁没有明显的变形、开裂和表观脱层等征兆。

试验过程中加载点处复合梁的动位移曲线如图12 所示,可见在不同的应力水平下,复合梁刚度没有明显退化。

图12 复合梁的动位移曲线

2.2 疲劳S-N 曲线及方程

根据本文疲劳试验结果,应力水平S 与疲劳寿命N 的对数值lg N 保持较好的线性关系,符合幂函数模型的特征。经回归分析,得出新型超高性能混凝土钢桥面铺装复合梁S-lg N 曲线如图13 所示。其疲劳寿命方程为:

图13 新型铺装结构的疲劳S-lg N 曲线

其相关系数r=0.992。由该曲线可以估算不同应力水平对应的疲劳寿命,并通过与设计使用年限内当量设计轴载累计作用次数对比,验证新型铺装结构的疲劳性能是否满足规范要求。

2.3 疲劳剩余承载力

不同荷载循环次数后的剩余弯拉强度能一定程度地反映UHPC 层的抗弯拉疲劳性能与疲劳累积损伤规律[21]。为探明复合梁在历经疲劳荷载后的损伤情况,对试件2、试件3 进行五点静力弯曲破坏试验,破坏标准为UHPC 出现贯通斜裂缝或环氧黏结层出现大面积脱层。试验结果见表4。

表4 五点静力弯曲破坏试验结果

从表4 可以看出,试件2、试件3 经历疲劳荷载循环后,疲劳剩余强度分别为210 kN 和158 kN,与静力试验平均最大承载力200 kN 相比,疲劳试验后整体抗弯强度平均下降12.3% 。这表明,试件在经历疲劳加载后,仍能保持很高的抗弯承载力,该新型铺装体系具有优良的抗弯拉疲劳性能。

3 结 论

(1)复合梁结构的薄弱部位为环氧黏结层,疲劳试验时首先发生脱层。由于环氧黏结剂为脆性材料,结构破坏表现为脆性破坏,破坏之前复合梁没有明显的变形、开裂和表观脱层等征兆。

(2)不同应力水平下,复合梁刚度在疲劳试验过程中没有发生明显退化。

(3)应力水平S 与疲劳寿命N 的对数值lg N 保持较好的线性关系,符合幂函数模型的特征,其疲劳寿命方程直线斜率为-0.534,相关系数r=0.992。

(4)试件在经历疲劳加载后,仍能保持很高的抗弯承载力,表明该新型铺装体系具有优良的抗弯拉疲劳性能。