船舶外场涂装无组织排放现状与法规分析

2021-03-01刘彩云张继果刘鑫宇

刘彩云,张继果,刘鑫宇

(1.中船重工信息科技有限公司,江苏 连云港 222000;2.中国船舶重工集团公司第七一六研究所,江苏 连云港 222000)

现代造船实行壳舾涂一体化建造模式,涂装作为造船三大支柱环节之一[1],在修造船中占据重要地位。涂装能够美化船舶外观、绘制船舶标志,还具有防腐、防污、隔热等作用。总段涂装、船坞(台)涂装、码头涂装又俗称外场涂装[2]。船舶外场涂装作业环境恶劣,施工周期及涂装质量易受到温度、湿度、风速等影响。作业中产生的漆雾及扬尘、油漆固化挥发的有机废物等属于无组织排放,船舶涂装的过程中产生的挥发性有机化合物(VOCs)不仅具有毒性[3],在阳光下与氮氧化物发生光化学反应会产生臭氧,进而导致呼吸道病症,威胁施工人员的安全;粉尘颗粒物等会影响人们的呼吸健康、降低空气能见度等。明确挥发性有机物的排放标准,重视空气污染物的治理,才能打赢蓝天保卫战,改善空气质量。

1 现状

目前,国内大型船舶企业的喷涂自动化程度相对较高,中小型企业仍然采用刷涂等传统工艺,会造成空气污染、危害人员健康安全等问题。邳州市船舶工业园区有30家船舶维修厂,造船厂在旧船维修及造船喷漆过程中产生的废气对周围环境造成影响;吴江市鹏建五金修理场主要从事船舶维修保养,保养喷漆过程的无组织废气,污染环境且对周边居民造成影响。

涂装专业知识体系薄弱,缺乏涂装专业人才、人员作业水平参差不齐。目前,仅上海工程技术大学以及江西科技师范大学两所高校开设了“涂料工程”专业。中国船舶涂装技术与国外比仍存在涂装周期长、效率低、成本高等问题。中国一流船厂的涂装工时消耗率为0.85 h/m,是日本船厂10年前的涂装工时消耗率(0.25 h/m)的3.4倍;涂装材料消耗率是日本船厂10年前的1.24倍,其他船厂或平均水平则更低。

国内大型船厂一直不断改进工艺与技术,旨在实现降本增效。沪东中华造船集团、江南造船集团、大连新船重工、广船国际等先后实现了TRIBON软件系统二次开发,实现在计算机上自动完成涂装生产设计主要文件,加快了作业效率。船舶外场涂装是造修船的主要污染排放源之一,近几年,随着国家对于环境保护的重视,各大船厂进行了工艺改进或漆料筛选,环境污染在一定程度上有所减弱。大连市实行“一厂一策”方法,就企业污染现状、存在问题、整改措施、完成时限等,严格要求重点企业进行整改;上海市针对船舶工业钢质船舶造修与海洋工程装备企业或生产设施,就涂装工艺、绿色造船等方面提出严格的治理要求;沪东中华长兴造船厂引进沪东重机自主研发的“中船海洋动力—CSOP”VOCs治理技术,实现了沪东中华长兴造船厂区排放整体达标的目标;广船国际进行VOCs治理改造,引入钢板预处理流水线RTO设备;浦东船厂购置了VOCs减排设备;南通中远海运川崎船舶工程公司在钢板预处理车间部署全省首台RTO蓄热式高温氧化装置,将钢板除锈、喷漆环节产生的颗粒物、醇类、苯类等有机废气经过专业处理,高温分解为二氧化碳和水。

总体来看,分段涂装等室内涂装污染治理结果较理想,由于外场涂装处于广阔的开放空间加之受温度、风速等影响,污染物回收困难、溢散迅速,有机挥发物污染以及粉尘污染等现象严重。针对船舶涂装作业,国内外制定了多项标准/环保法规,了解相关规定、明确大气污染物排放要求,才能从涂装工艺、涂料选择与改进、涂装设备等多方面入手制定合理的减排措施,改善大气环境。

2 标准/法规

VOCs治理一直以来都是重污染型企业在大气污染防治方面的重点和难点之一。国内、国外对环境保护的建设力度不断加强,出台了多项政策、标准等。

2.1 国外

2006年12月8日,国际海事组织(IMO)第82届海上安全委员会通过了《船舶专用海水压载舱和散货船双舷侧处所保护涂层性能标准》,并将其列入《国际海上人命安全公约》,使之成为强制性标准,并且在具体执行时要求更加严格。例如要求每个分段大合龙后,涂层的破损率(涂层损坏面积占舱室总面积的比率)不得超过2%。

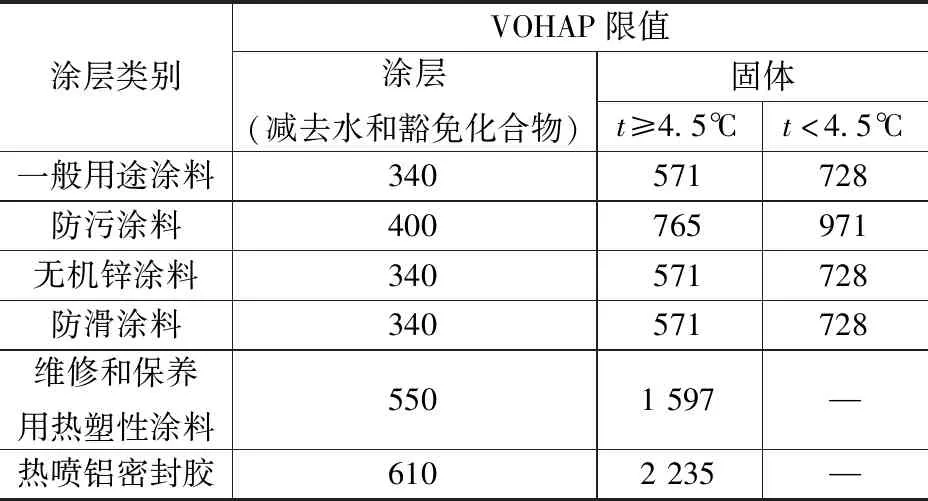

《美国国家毒性空气污染物排放标准》要求船舶造修厂每月证明其挥发性有害空气污染物(VOHAP)的排放符合标准限值要求。根据美国《联邦公报》和《控制技术指南(CTG)》的内容,梳理了造修船外场涂装常用涂层的VOHAP限值,如表1所示,表1中“—”表示无相关限值。

表1 造修船外场涂装常用涂层的VOHAP限值 g/L

美国《替代控制技术文件:造船和修船设施的表面涂层操作》,建议干舷和外表面的水线以上区域采用富锌涂层或环氧聚酰胺涂层(提供防腐蚀保护),装饰及耐久性保护材料采用有机硅改性醇酸面漆、丙烯酸改性醇酸面漆、双组分环氧树脂面漆、聚氨酯或丙烯酸面漆。典型的涂料系统是使用2层环氧树脂和2层有机硅醇酸树脂,或1层富锌底漆、3层环氧树脂和2层有机硅醇酸树脂;水下船体区域必须能够抵抗冲击磨损、电偶腐蚀和气蚀的破坏,还要防止生物附着。水下区域的腐蚀控制通常包括使用牺牲阳极(锌或铝)的阴极保护或外加电流阴极保护系统。美国的弗吉尼亚州、康涅狄格州、路易斯安那州、缅因州、华盛顿州、威斯康星州、加利福尼亚州、安达利福尼亚湾区、南海岸和圣地亚哥县等州和地区建立有涉及船舶涂层和VOCs排放、船舶的户外喷砂和PM10排放等的空气监管法规。

日本为控制VOCs排放,于2006年4月正式实施了《大气污染防治法》,2007年3月实施了《生活环境保护条例》,明确提出2010年VOCs的排放量要比2000年减少30%。

韩国在2007年颁布了《清洁空气保护法案》和《清洁空气保护强制办法》,进一步加强了对VOCs的管控力度。

泰国于2007年颁布了《国家空气质量标准》,其中包含了9种VOCs的排放标准[4]。

2.2 国内

我国《大气污染物排放标准》规定了33种大气污染物的排放限值,同时规定了执行过程的各种要求。国家生态环境部大气环境司、法规与标准司组织制订了《挥发性有机物无组织排放控制标准》,规定了VOCs物料储存、物料转移和输送、工艺过程等无组织排放控制要求以及VOCs无组织排放废气收集处理系统要求、企业厂区内及周边污染监控要求。

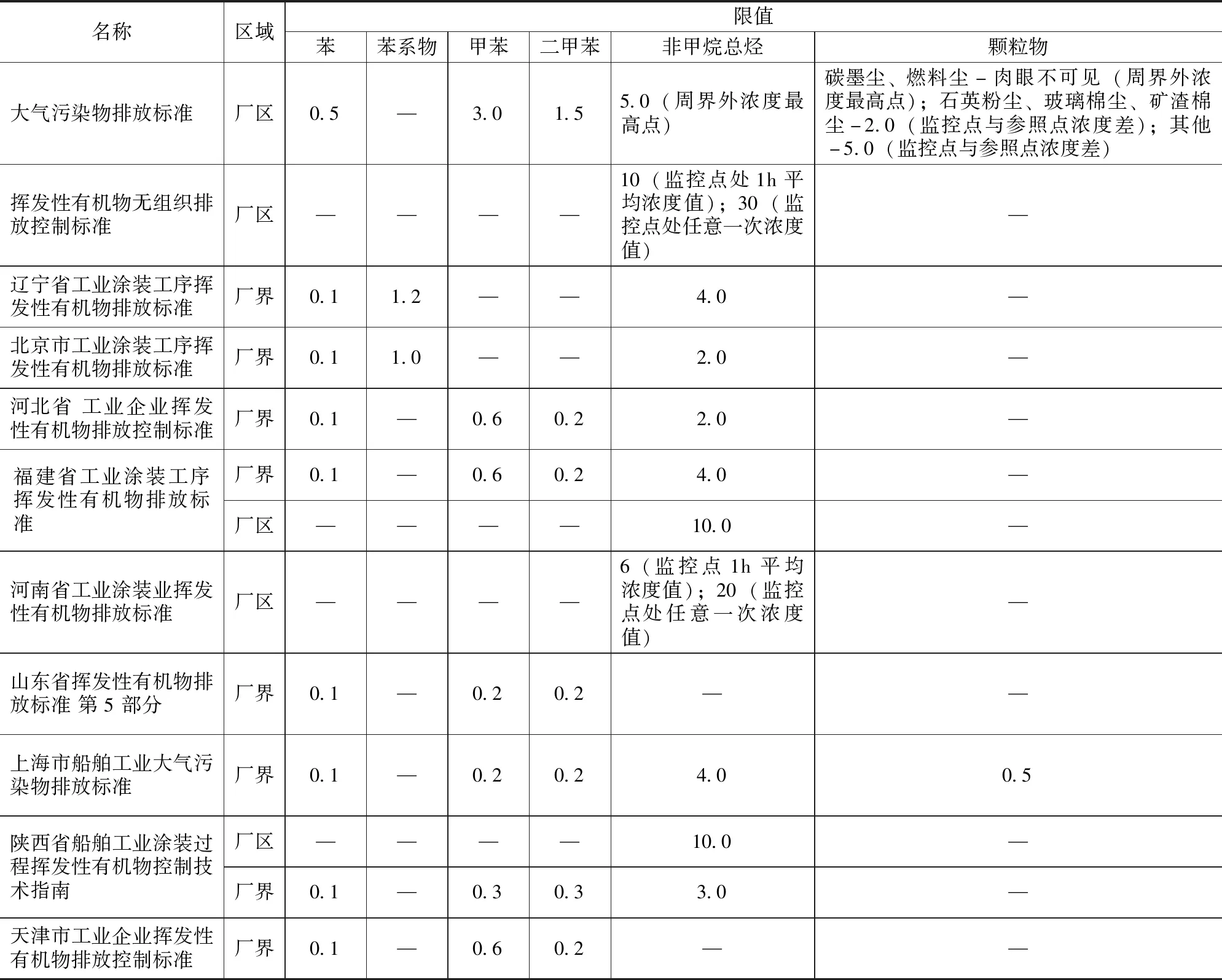

上海、北京、山东、陕西、福建、河南、河北等各省市针对工业(船舶)无组织排放相继发布了管理排放标准。中国各省市工业(船舶)无组织排放限制汇总表见表2,表2中“—”代表无相关限值。

总体来看,船舶外场涂装作业主要以苯、甲苯、二甲苯、苯系物、非甲烷总烃、颗粒物6种污染物为监测要素。外场涂装作业因场地广阔、气体扩散快速且回收处理困难等原因,多以非甲烷总烃作为主要监测要素。国家标准规定企业厂区监控点处,任意一次非甲烷总烃的测量,其浓度值应小于30 mg/m3;各地市结合自身环保要求,制定了更为严格的排放浓度限值,各地市的各类有害气体浓度值虽各有差异但在国家标准的要求范围内。颗粒物的测定依据HJ 618-2011进行,企业边界及周边VOCs监测按照HJ/T 55的规定执行,挥发性有机物的测定采用HJ 604、HJ 1012规定的方法。明确相关政策与指标要求,才能更好地遵守国家规定、改善环境质量。

表2 中国各省市工业(船舶)无组织排放限制汇总表 mg/m3

3 结束语

我国造船市场份额在国际上高于40%(以载重吨计),但相较于国外,我国船舶行业的现代化、绿色化程度稍低。改善环境状况、提高船舶外场涂装服务水平可以从下几方面入手。

1)解决污染根源,探索环保涂料。根据船舶各部位的功能需求,采用不同品种涂料。减少重毒、重金属成分以及涂料的使用,涂料中的颜料也都采用无毒的铝粉、锌粉、铁红等。研制适用于船舶的浅色、高固体分、无溶剂涂料,降低VOCs排放量。

2)改进涂装工艺,提高涂装质量。船舶外板直底施工搭建三防布,能够减少船舶涂装对周围环境的干扰[5]。建立完整的涂装管理体系以及信息化系统,做到漆料的采购、出入库、处理的透明化。引进自动搅拌油漆大包装工艺,减少人员投入以及有毒物质的挥发,从而有效保护环境。采用三相射流作业法、自吸附式爬壁装置抛丸作业法、超高压水作业法[6]等抛丸除锈方法,降低粉尘的产生。采用带有回收装置的爬壁喷涂机器人等进行涂装作业,提高作业效率、喷涂质量,减少有毒气体的排放。

3)加强人才培养,改善工艺能力。船舶涂装集化工、机械、电器、流体动力、材料、热力学技术于一体,对作业人员提出了多方位的要求。许多涂装技术管理员又都是从化工或机械专业逐步转换过来的[7]。因此要建立完整的涂装工艺体系,对涂装技术人员进行系统培训,使其掌握高技术(如涂装机器人操作、维修与调整,高技术喷涂工艺,现代化抛丸技术等)、具备专业且全面的知识架构。提高涂装质量与效率、减少涂料浪费与二次作业,间接减少有害物质排放。

在人员健康、技术发展、环保标准等的要求下,船舶企业需要从重污染、低自动化的传统制造业转变为绿色制造业。基于船舶涂装作业的重要地位以及船舶外场涂装环境治理的紧迫性,本文梳理了船舶涂装的现状,进而归纳及对比了国内外大气污染无组织排放的环保标准/法规,提出了船舶绿色涂装的优化发展对策。旨在为船舶企业提供涂装排放限值及要求等方面的参考依据,降低企业发展对环境的影响和危害,从而更好的实现船舶行业的可持续发展。