某船发电柴油机曲轴修理工艺分析

2021-03-01张庆举王世旭

张庆举,王 洋,王世旭

(1.大连理工大学 机械工程学院,辽宁 大连 116024;2.大连船舶重工集团有限公司,辽宁 大连 116005)

曲轴是柴油机最重要的零件之一,受周期性交变载荷作用,受力情况比较复杂。曲轴状态好坏直接影响柴油机工作的可靠性,尤其是增压柴油机,其曲轴的可靠性直接决定了增压柴油机能否正常工作。因此,曲轴检验是船用柴油机检验的重点必检项目。某希腊籍散货船来厂修理时,发现该船某台发电柴油机曲柄销轴异常磨损,并且热态时靠近飞轮的曲柄臂距差达到了极限值。为保证发电柴油机的安全运行,必须进行曲轴修理。

1 发电柴油机组的组成和曲轴存在的问题

1.1 发电柴油机组的组成及结构特点

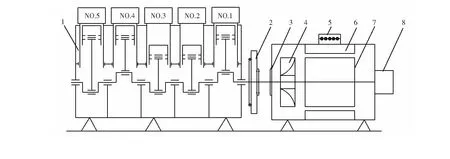

该船发电柴油机组由1台柴油机和1台发电机组成。柴油机采用日本DAIHATSU机,型号5DK-20;参数为缸径D200、活塞行程300 mm、转速900 r/min、功率660 kW;5缸带涡轮增压。发电机型号HFC-60,参数为额定功率750 kW、60 Hz、962 A,带单侧外伸轴承[1]。发电机转子通过联轴节与柴油机飞轮刚性连接,两者固定在共同基座上,柴油机通过紧配螺栓定位固紧,发电机用定位销定位,并用6个螺栓固紧。该发电柴油机组的结构布置示意图见图1。

1-柴油机;2-飞轮;3-定子端盖;4-风扇叶轮;5-发电机;6-定子;7-转子;8-外伸轴承图1 发电柴油机组结构布置示意图

1.2 发电柴油机曲轴存在的问题

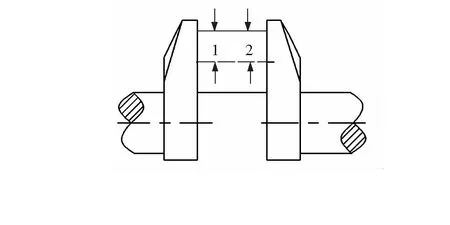

1)曲柄销轴颈异常磨损。在曲轴检验时,需测量曲柄销轴直径,确定曲柄销轴与连杆大端轴承间隙,判断曲柄连杆工作状态。将每缸曲柄转至水平位置,在距曲柄臂20 mm截面上,分水平和垂直2个方向分别测量曲柄销直径,曲轴测量位置示意图见图2。

图2 曲轴测量位置示意图

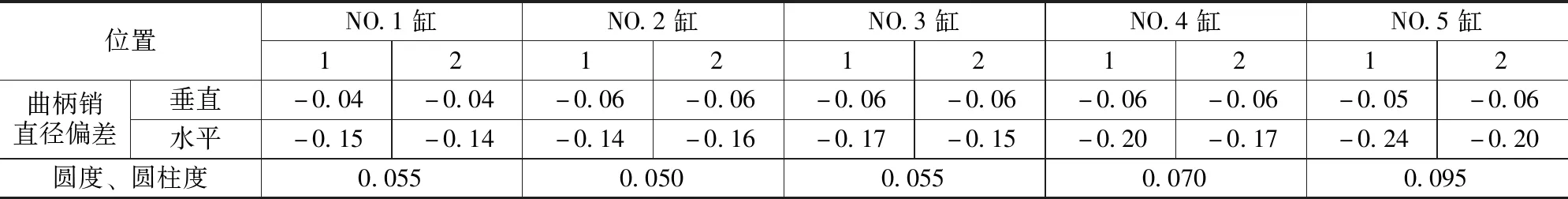

曲柄销直径为170 mm,圆度标准值0.02 mm,极限值0.05 mm。测量数据显示NO.1缸到NO.5缸曲柄销轴磨损异常,曲柄销轴圆度、圆柱度超差,曲柄销与连杆大端轴承间隙超差,曲柄销轴直径偏差测量数据见表1。圆度超差严重影响连杆大端轴承正常润滑;圆柱度超差会使活塞在缸内倾斜,严重的会造成拉缸;轴承间隙超差在柴油机运转时产生严重冲击和噪声,使轴承合金过度磨损[2]。因此,必须对曲柄销轴进行修理,同时修理连杆并配制合适的连杆大端轴承,使曲轴、连杆配合恢复正常状态,保证柴油机可靠工作。

表1 曲柄销轴直径偏差测量数据 mm

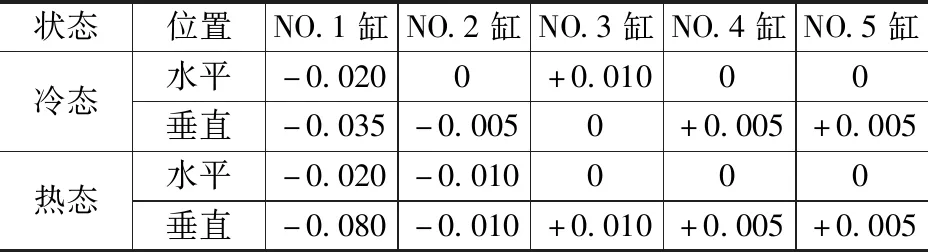

2)靠近飞轮的曲柄臂距差接近极限值。5DK-20发电柴油机活塞行程300 mm,说明书规定的臂距差0.03 mm,极限臂距差0.08 mm。曲柄销轴及活塞连杆部件修理后,组装开机,冷态和热态曲柄臂距差数值见表2。

表2 冷态和热态曲柄臂距差数值 mm

由表2可知,冷态时靠近飞轮的NO.1缸曲柄臂距差已超说明书规定的正常值,但因靠近飞轮且活塞行程小于400 mm,臂距差标准可放宽至0.125 mm/m。因此,该发电柴油机曲轴冷态安装良好,可开机磨合。磨合30 min后,热态检查臂距,发现NO.1缸曲柄臂距差已达说明书规定的极限。在此情况下,为减少柴油机运转时曲柄臂圆角处的交变应力,需对NO.1缸曲柄臂距进行调整,保证柴油机工作的可靠性。

2 曲柄销轴磨损异常的原因分析及修理方案

2.1 曲柄销轴磨损异常的原因分析及磨损特点

1)曲柄销轴磨损异常的原因分析。曲轴在运转时,轴颈因磨损,直径会减小,又因磨损的不均匀性而产生圆度和圆柱度。

5DK-20发电柴油机是四冲程机,发火顺序是1-3-5-4-2,在720°的一个工作循环中,每一个曲柄销所受外力的大小、方向总在不断变化。因此,长时间不断循环变化的柴油机负荷是曲柄销轴异常磨损并产生圆度的主要原因。另外,润滑油液质量、曲柄销轴表面粗糙度以及连杆大端轴承间隙对曲柄销轴磨损也都有一定影响。

曲柄销轴颈产生圆柱度的主要原因可能有:①活塞连杆装置不正,曲柄销在轴线方向所受压力不均匀;②润滑油液从曲柄销轴斜孔油道出来时,在压力和离心力作用下,油液中的硬质杂物会堆积在曲柄销轴一端,使该处轴颈磨损严重;③连杆弯曲、曲轴弯曲和缸套轴向偏斜,使曲柄销轴在轴向受力不均。

2)曲柄销轴磨损的特点。5DK-20四冲程发电柴油机长时间运转后,曲柄销轴靠近曲轴轴线一侧(内侧)比远离曲轴轴线一侧(外侧)磨损要大。原因是:在柴油机一个工作循环的4个冲程中,只有燃烧做功这一冲程才使曲柄销外侧受力而产生磨损;其余3个冲程中,活塞连杆运动产生的惯性离心力远大于其往复运动的重力,使活塞连杆产生脱离曲柄销轴的倾向,把连杆大端轴承经常压在曲柄销轴内侧。这样,在离心摩擦力作用下,曲柄销轴内侧就比外侧磨损大得多。

2.2 曲柄销轴修理方案

曲柄销轴修理方案分出舱修理和就地磨削修理2种,出舱修理工程量大且成本较高,就地磨削修理能保证修船速度。因轴颈强度足够,有加工磨削裕量;因此,根据分级修理原则,决定采用曲轴磨削设备就地修理曲柄销轴颈。

曲柄销直径为170 mm,实测轴径偏差-0.17 mm,主要属于内侧单边磨损。曲轴就地修理使用磨削设备,在安装时需按曲柄销轴两端的过渡圆角找正,圆角不好的则必须修整,以满足修后曲柄销与曲轴轴线的平行度要求。曲柄销轴内侧单边磨损大约0.17 mm,按圆角找正后要修圆曲柄销轴颈,直径方向必须减小0.34 mm,按轴径0.25 mm的分级修理原则,把曲柄销轴统一修至直径169.50 mm。

同时修理连杆,检查连杆大、小端孔轴线平行度,恢复连杆大端孔尺寸,消除连杆因弯扭引起的曲柄销磨损。根据曲柄销轴和连杆大端孔尺寸,配制标准间隙的加厚轴瓦,避免轴承间隙过大或过小不易建立润滑油膜的情况发生。

曲柄销轴修理后,空气吹除润滑油孔,人工清洁轴颈表面和曲轴箱。连杆活塞装配后,检查上下止点时活塞在缸内的位置,要求活塞在前后方向都有间隙,且最小间隙不小于该处总间隙的25%。

3 靠近飞轮的热态臂距差异常的原因分析及臂距调整

3.1 靠近飞轮的臂距差热态异常的原因分析

该发电柴油机组装后,测量各曲柄臂距,计算臂距差数值。空载低速磨合30 min后,打开道门,检查各轴承温度,测量计算各曲柄臂距差。热态检查的结果是轴承温度正常(65°左右),NO.1缸臂距差-0.08 mm,其余臂距差均在0.03 mm范围,数据见表2。

NO.1缸臂距差热态异常的原因是:NO.1缸臂距靠近飞轮,在飞轮和转子重量作用下,曲轴轴线在NO.1缸附近向上拱起,使NO.1缸臂距差为负值;柴油机运转,轴承发热,因温度升高使臂距差负值加剧。因发电柴油机磨合时间较短,还未加载有效负荷,所以NO.1缸臂距差还有负值加剧的趋势。曲轴臂距差过大,曲轴运转时将产生交变附加应力,这将严重影响曲轴的疲劳强度。所以,NO.1缸臂距差需要往“0”或“+”的方向调整,使热态臂距差不超过说明书规定的极限值。

3.2 NO.1缸臂距调整方案

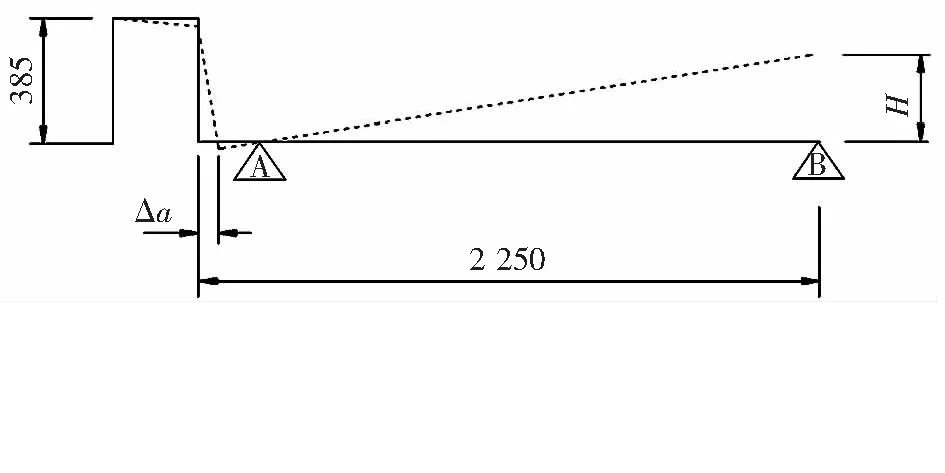

HFC-60发电机壳体上装有一个外伸轴承,壳体与定子连为一体,转子轴一端装在外伸轴承上,另一端通过联轴节与柴油机飞轮刚性连接,柴油机飞轮与发电机转子的重量全部由靠近飞轮的柴油机主轴承和发电机外伸轴承来承担。因此,在刚性连接条件下,可抬高发电机外伸轴承位置来调整NO.1曲柄臂距,使其臂距差的负值减少或将其调整至“+”值。NO.1曲柄臂距调整示意图见图3。

图3 NO.1曲柄臂距调整示意图

曲柄臂内侧距发电机外伸轴承前端约2 250 mm,曲柄销轴线至臂距测量位置约385 mm,根据三角形相似关系,NO.1曲柄臂距的变动量Δa和发电机支座调整垫厚度H的关系是:

H=5.844×Δa。

(1)

NO.1臂距差热态比冷态增加约0.045 mm,为使臂距差热态时不超-0.030 mm,NO.1曲柄臂距差冷态时至少需调至+0.015 mm。加垫抬高外伸轴承对曲柄臂距的影响是双向的,在增加曲柄在上止点臂距的同时又减小了曲柄在下止点的臂距,即臂距调整0.01 mm,臂距差大约变化0.02 mm。

因此,要把热态时的臂距差-0.080 mm调整至-0.030 mm,臂距差的最小变动量为0.050 mm,需要的最小臂距变动量为0.025 mm。根据公式(1)计算,发电机外伸轴承前端最小需要抬高0.146 mm。

冷态时,NO.1臂距差是-0.035 mm,臂距调整后臂距差不应超过+0.03 mm,冷态臂距差的最大变动量为0.065 mm,需要的最大臂距变动量为0.032 mm。根据公式(1)计算,发电机外伸轴承前端最大抬升量为0.187 mm。

综上所述,决定发电机外伸轴承前端抬高0.150 mm,臂距变动大约0.026 mm,热态臂距差大约回调至-0.024 mm,冷态臂距差大约回调至+0.017 mm。

4 曲柄臂距调整效果的验证

柴油机与发电机在同一公共基座上,发电机底座两边各用3个螺栓固紧,在固紧螺栓处,各加0.150 mm调整垫。因发电机定子位置发生变化,所以,开机磨合前必须检查发电机定子、转子的间隙。发电机定位固紧时定子的校中是通过调整转子、定子间隙来实现的。发电机抬升后,打开图1中的定子端盖,用塞尺测量转子轴与壳体孔的上下左右间隙,最大间隙与平均间隙的差值均在平均间隙的10%以内,因此,定子对转子的对中情况良好,可以开机运转。

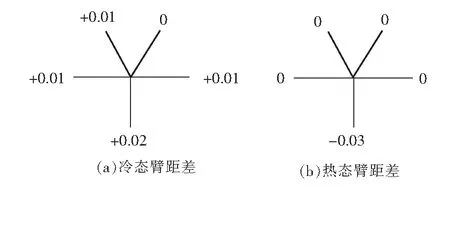

开机前测量冷态时各曲柄臂距值,开机后磨合12 h,停车检查各轴承温度和热态臂距。冷态、热态各曲柄臂距均在允许范围内,其中NO.1曲柄冷态、热态臂距差见图4。

图4 NO.1曲柄冷态、热态臂距差

图4是按臂距表所在位置读取的臂距值,根据臂距可计算臂距差。

水平方向臂距差的计算公式[3]为:

dH=d右-d左,

(2)

式中,dH为水平方向臂距差;d右为臂距表在右舷时的臂距;d左为臂距表在左舷时的臂距。

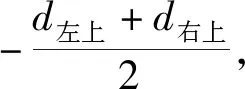

垂直方向臂距差的计算公式[4]为:

(3)

式中,dV为垂直方向臂距差;d下为臂距表在下止点时的臂距;d左上为臂距表在上止点左时的臂距;d右上为臂距表在上止点右时的臂距。

经计算,NO.1曲柄冷态臂距差为:水平方向0,垂直方向+0.015 mm;热态臂距差为:水平方向0,垂直方向-0.030 mm。测量值与预估值基本吻合。

5 曲轴修理过程中应注意的问题

1)曲轴检验时需测量曲柄销轴直径,然后计算各截面的圆度和整个轴颈的圆柱度。圆度表明某个截面的磨损程度,数值上等于该截面不同方向最大直径与最小直径差值的一半[4]。圆柱度表明整个轴颈表面的磨损程度,数值上等于轴颈任一截面、任何方向最大直径与最小直径差值的一半[4]。曲柄销轴圆度、圆柱度误差计算后,用说明书标准来衡量是否超差并决定是否需要修理。

2)活塞校中检查时,不装活塞环,连杆大端轴承端面与曲柄臂之间应留(0.010~0.015)D的轴向间隙(D为曲柄销直径)。对于曲轴箱空间较小、活塞行程小于400 mm的柴油机,曲轴修理后可以不做活塞校中检查。因为按圆角找正磨削曲柄销轴时,圆角基准已足够保证各部件间的相互位置。另外,活塞行程小于400 mm的柴油机各部件,刚度足以保证本身不发生变形和弯扭。

3)用抬高外伸轴承方法调整NO.1曲柄臂距的前提条件是发电机转子只有1个外伸轴承,且转子与柴油机飞轮刚性连接。发电机外伸轴承、发电机定子均固定在发电机壳体上,抬高外伸轴承时定子跟着抬高,定子、转子相互位置可能发生变化。调整结束后,必须检查定子、转子间隙,确保定子对转子的对中要求。

4)曲柄臂距变动量与外伸轴承抬升高度的计算公式仅是近似计算公式,臂距调整后的实测值与计算值可能存在误差。调整的方法是:用计算值粗调,根据误差微调,以实测计算的臂距差在说明书允许范围内为准。

5)与单侧外伸轴承发电机刚性连接的柴油机,热态、冷态曲轴臂距差是否一致,有无差别因机型而异。一般情况下,除靠近飞轮的曲柄外,其他曲柄热态、冷态的臂距差基本一致,都在标准臂距差范围内。靠近飞轮的曲柄臂距差,其热态、冷态数值可能有区别,只要热态不超极限、冷态都在0.075~0.125倍的活塞冲程范围内,就认为曲轴安装良好。

6 结束语

曲轴经过就地磨削修理,装配同步修理的其他部件,在发动机定子对中情况良好条件下,开机磨合并进行负荷试验。根据测量曲轴热态臂距差的异常情况,调整发电机外伸轴承高度使靠近飞轮的NO.1曲柄臂距差在允许范围。发电柴油机试验结果表明,曲轴修理工艺方案可行,发电机运行状态良好,各部轴承温度正常,各曲柄臂距差均在说明书规定的范围内,为船舶正常运营提供了坚实的保障。