杜仲药渣与煤的混烧特性及灰熔融特性研究

2021-03-01刘孟齐胡章茂尹艳山陈冬林

刘孟齐,胡章茂,田 红,尹艳山,刘 亮,陈冬林

杜仲药渣与煤的混烧特性及灰熔融特性研究

刘孟齐1, 2,胡章茂1, 2,田 红1, 2,尹艳山1, 2,刘 亮1, 2,陈冬林1, 2

(1. 长沙理工大学能源与动力工程学院,长沙 410114;2. 长沙理工大学清洁能源与智能电网2011协同创新中心,长沙 410114)

本文采用热重分析仪分析了杜仲药渣和石下江煤的混合样品的燃烧特性,采用灰熔点测试仪、X射线荧光仪、X射线衍射仪及扫描电子显微镜对混合物灰样的灰熔融特性变化进行了分析.结果表明:药渣掺混比为40%时着火温度最低;加入90%药渣时,稳燃性指数、综合燃烧特性指数、最大燃烧速率和平均燃烧速率值均达到最大,燃尽温度最小;在杜仲叶渣和煤的共燃过程中,发生了协同作用,生成了一些新的矿物质,混合灰样的灰熔融温度随着药渣质量分数的增多而减小.

杜仲药渣;煤;混合燃烧;灰熔融特性

中国是世界上最大的中药生产和出口国,每年产值高达数百亿元[1],与此同时每年还产生了将近6000万吨的中药药渣[2].目前,对中药渣主要采用填埋、堆放等常规方法进行处置,这不仅导致企业处理成本高,而且中药渣所含有的有害物质会给水、空气和土壤造成污染.中药渣富含纤维素、半纤维素和木质素,而且相对于分散的生物质来说,中药渣是一种高度集中化的资源,可见中药渣是一种潜在的生物质能源资源.对中药渣这一潜在的资源加以利用,不仅可以变废为宝,降低对化石能源的依赖,而且可以减轻中药渣处置过程中造成的环境危害.

焚烧是被广泛用来实现生物废弃物能源利用的手段.但是由于生物废弃物(包括中药药渣)本身的成分和性质,其直接燃烧存在着对环境污染大、设备易结渣等问题.有研究表明,生物废弃物和煤的共燃是比较好的实现生物废弃物燃烧利用的手段.基于此,国内外大量学者开展了生物质/生物废弃物和煤共燃特性以及灰熔融特性的研究.刘豪等[3]分别研究了某林场树叶和树枝与煤的混合燃烧特性,发现在煤中添加生物质可提高煤的着火性能和燃尽特性.刘宝宣等[4]研究了红霉素过期药渣和烟煤混烧的动力学模型,发现对于添加比小于30%的样品,反应动力学模型相对于此样品单独燃烧时发生改变,而另一样品的反应模型和单独燃烧时相似,但反应级数发生变化.晏建波等[5]通过研究不同掺混比下油页岩与煤的燃烧性能,得出油页岩中添加一定量的煤有利于油页岩的平稳和充分燃烧,并且能降低油页岩在固定碳燃烧阶段的活化能.洪晨等[6]研究表明,超细化可促进混合物的燃烧,超细化与非超细化燃烧均存在动力学补偿效应.任俊斌等[7]研究了不同掺混比下的松木屑灰和乌海烟煤在不同气氛及残碳含量下对混合灰熔融特性的影响,发现残碳含量较高时,生成了FeC共熔体,使得灰熔融温度升高.马修卫等[8]得出加入生物质灰可明显降低长治煤灰的全液相温度,且熔融过程可划分为两个阶段:含钙矿物熔融和含钾矿物熔融,含钾矿物熔融在前,含钙矿物熔融在后.Liu等[9]发现马尾松和竹子经过热处理后,其成分和结构均发生改变,经热处理后灰中的细长颗粒与板状物消失,且灰表面气孔减少,结构变得更加致密.Deng等[10]研究了小麦和玉米秸秆两种生物质和水洗处理后这两种生物质的燃烧积灰特性,得出小麦和玉米秸秆的积灰过程可分为4个阶段,趋势为“快-慢-快-慢”.水洗处理后,沉积物中的钾含量显著降低,且其4个灰熔融特征温度显著升高.陈蓉等[11]通过对比稻壳和木屑的燃烧和结渣特性发现,这两种生物质中碱金属含量少,硅铝含量多,灰分与煤类似,在600℃与800℃两种灰化温度下结渣严重.

在中国、日本、韩国等国,杜仲是一种重要的药用植物,其叶、茎、皮以及雄蕊花被用来提取药物治疗许多疾病.我国每年杜仲药渣(eucommia leaf residues,ELR)产量达到数百万吨,其粗放的处置方式造成了严重的水、空气和土壤环境的污染.目前,国内不少学者对杜仲药渣的再利用开展了研究,但这些研究都是着眼于将杜仲药渣制成生物肥料[12]或者进行有用成分的二次提取来展开的[13].生物肥料目前在国内难以推广,而杜仲药渣二次提取后并不能解决残渣的处置和环境污染问题.杜仲药渣的能源化利用是一种解决杜仲药渣处置和由此引起的环境问题的有效手段.但是杜仲药渣的挥发分含量高,热值较低,且含有大量的低熔点盐,其燃烧产物有可能造成燃烧设备积灰结渣等问题.因此,要实现杜仲药渣的能源化利用,将杜仲药渣和煤共燃并研究其共燃特性以及灰熔融特性是非常有必要的,但目前鲜见相关研究工作报道.石下江煤(Shixiajiang Coal,SC)是湖南一种典型煤种,其在炉内燃烧时的温度较高、产生的热量较多、燃烧效率较高,对锅炉的磨损和腐蚀也相对较小[14],因此,本文选取杜仲药渣与石下江煤两种样品,按照不同的掺混比,利用TG、XRD、XRF、SEM等方法分析其混合样品的共燃特性及灰熔融特性,为杜仲药渣混煤在燃煤电厂应用时的混烧和结渣状况提供理论依据.

1 实验样品和方法

1.1 实验样品

本文试验所用的杜仲药渣由张家界恒兴生物科技有限公司提供,煤选用邵阳市洞口县石下江镇的石下江煤.将杜仲药渣与石下江煤样品用粉碎机进行粉碎、研磨至粒径小于0.075mm,然后置于鼓风干燥箱中在105℃恒温条件下干燥12h.冷却取出后按照杜仲药渣和石下江煤质量比(ELR/SC)为0∶10、1∶9、2∶8、3∶7、4∶6、5∶5、6∶4、7∶3、8∶2、9∶1和10∶0的比例进行掺混,得到11种不同配比的混合物样品.

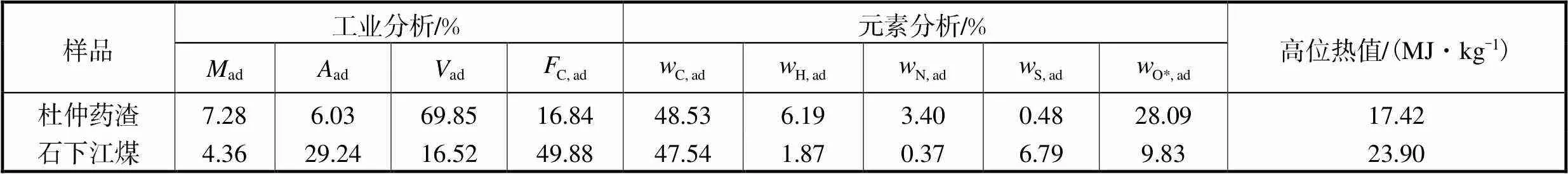

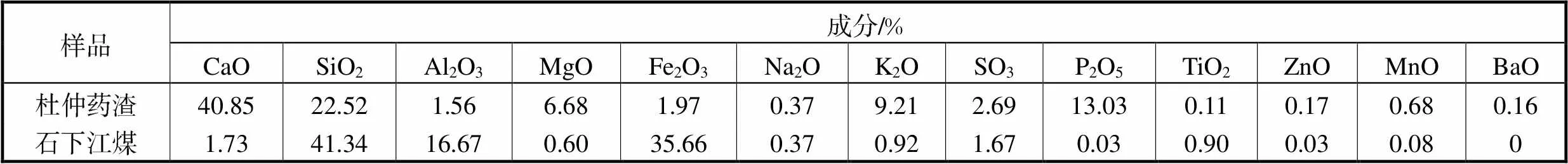

采用5E-MAC Ⅲ工业分析仪与varioEL Ⅲ元素分析仪对杜仲药渣与石下江煤这两种原料进行工业分析和元素分析,结果如表1所示;用日本理学RIGAKU ZSX Priums X射线荧光仪对其进行灰成分分析,结果如表2所示.从表1可知,杜仲药渣中的挥发分ad含量较高,为69.85%,石下江煤中的固定碳C,ad(49.88%)和灰分ad(29.24%)均高于杜仲药渣;杜仲药渣和石下江煤中的C元素含量相差不大,而杜仲药渣中的O元素含量比石下江煤高.从表2可知,杜仲药渣灰中的碱性氧化物高于石下江煤,而酸性氧化物含量则低于石下江煤.

表1 杜仲药渣和石下江煤基础特性分析

Tab.1 Basic characteristic analysis of ELR and SC

注:ad表示空干基;*通过差量法计算得出

表2 杜仲药渣和石下江煤的灰成分分析

Tab.2 Ash composition of ELR and SC

1.2 试验方法

用分析天平称(10±0.1)mg掺混的混合样品及原样,利用Netzsch STA449F3差热分析仪进行热重实验,实验温度设置为30~1000℃,以30℃/min的升温速率进行加热,实验气氛模拟空气环境,进气流量为100mL/min,实验得到样品质量随温度变化的失重曲线.

依据GB/T 212—2001制备标准混合灰样:将11种不同配比的ELR/SC混合样品分别置于马弗炉中,在815℃的灰化条件下制取11组不同掺混比下的混合灰样.

将制得的灰样制成底边长为7mm、高20mm的小灰锥,依照《煤灰熔融性的测定方法》(GB/T 219—2008)的角锥法,利用SDAF2000d灰熔点测定仪,在弱氧化性气氛下对11组灰样的灰熔点进行测定,测得灰渣的4个特征温度:变形温度(D)、软化温度(S)、半球温度(H)、流动温度(F).

采用帕纳科Empyrean锐影X射线衍射仪对配置好的混合灰样进行矿物质分析.实验条件:扫描角度10°~80°,扫描速度5°/min,步长为0.013°.XRD实验数据采用JADE6.5分析软件来检测混合灰中所含的矿物质.

采用Quanta 250 FEG扫描电子显微镜对11组灰样的微观形貌以放大2000倍进行观察.

2 结果与讨论

2.1 燃烧特性分析

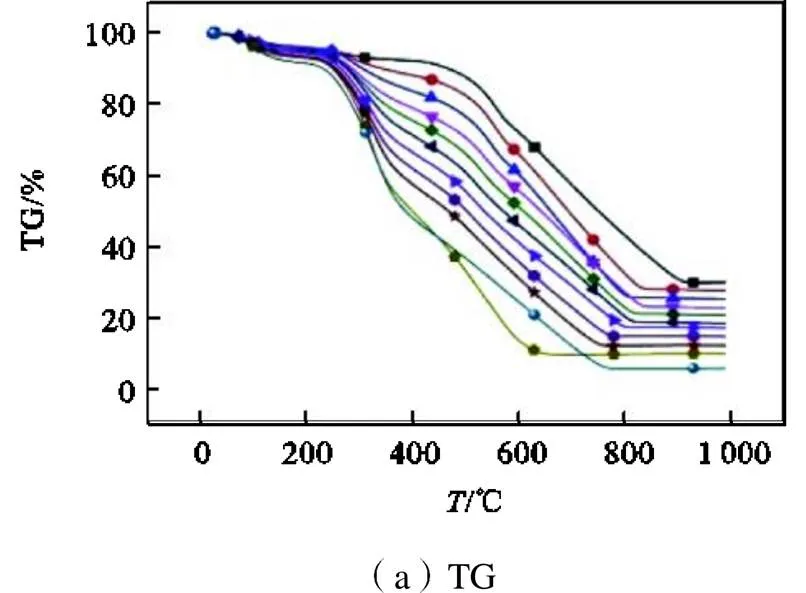

不同掺混比的杜仲药渣与石下江煤在30℃/min升温速率下共烧的TG和DTG曲线如图1所示.根据DTG曲线,可将整个失重过程分为3个阶段:失水阶段(Ⅰ)、挥发分燃烧阶段(Ⅱ)和固定碳燃烧阶段(Ⅲ).每一阶段都有相应的最大失重速率峰.从总体上看,随着杜仲药渣掺混比的增大,当温度由400℃升温至700℃时,TG曲线向低温区移动,说明混合物的燃烧质量得到了改善.在阶段Ⅰ,当温度从室温升高到200℃时,由于杜仲药渣的含水量高于石下江煤,ELR/SC混合的最大失重峰随着杜仲药渣混合比的增加而增大.在阶段Ⅱ,杜仲药渣掺混比较高的DTG曲线峰宽较大,最大失重速率峰也逐渐增高,原因是大部分挥发分的释放和燃烧.又因为杜仲药渣的结构疏松多孔,挥发分燃烧过后,固定碳表面也逐渐呈现多孔状,所以混合燃料的燃烧表面积增大,燃烧反应速率得到提高.相反,在固定碳燃烧阶段(阶段Ⅲ),由于混合燃料中的固定碳含量逐渐减少,混合物的燃烧速率随药渣添加比的增加而减小.需要注意的是,当ELR∶SC为9∶1时,其TG曲线比纯杜仲药渣的TG曲线还低,其DTG曲线峰值也高于纯杜仲药渣,这可能是由于在此种掺混比下,杜仲药渣和石下江煤之间发生的协同作用极大地促进了燃烧反应的发生.

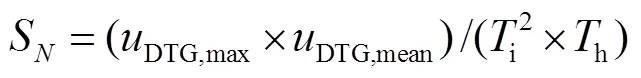

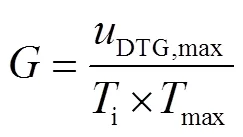

基于TG和DTG曲线,可以获得燃料的着火温度(i,℃)、燃尽温度(h,℃)、最大燃烧速率(DTG,max,%/min)、最大燃烧速率对应温度(max,℃)以及平均燃烧速率(DTG, mean,%/min),并可在此基础上进一步获得综合燃烧特性指数S[15]和稳燃性指数[16]:

式中:S反映了燃料着火和燃尽的综合特性,S数值越大,表明燃料燃烧特性越佳;稳燃性指数反映着火后的燃烧状态,越大,燃烧状态越好.相关计算结果如表3所示.由表3可知,药渣掺混比增至40%时着火温度降到最低,之后略有升高且趋于稳定.因此,在药渣较少的情况下,40%的药渣混合比最易着火.在药渣添加比为90%时,混合燃料的燃尽温度h最低,而最大燃烧速率DTG,max、平均燃烧速率DTG,mean、稳燃性指数和综合燃烧特性指数S值皆达到最大,表明此种掺混比下燃料的综合燃烧特性及着火后的燃烧状态是最佳的,因此可以通过添加大比例药渣来节省燃煤电厂的煤耗.此种掺混比下混合燃料的燃尽温度最低和燃烧速率最快这一结果也可为产生大批量杜仲药渣的生物制药厂快速处理这些药渣提供理论依据.

表3 杜仲药渣与石下江煤混合燃烧的特征参数

Tab.3 Characteristic parameters of ELR and SC co-combustion

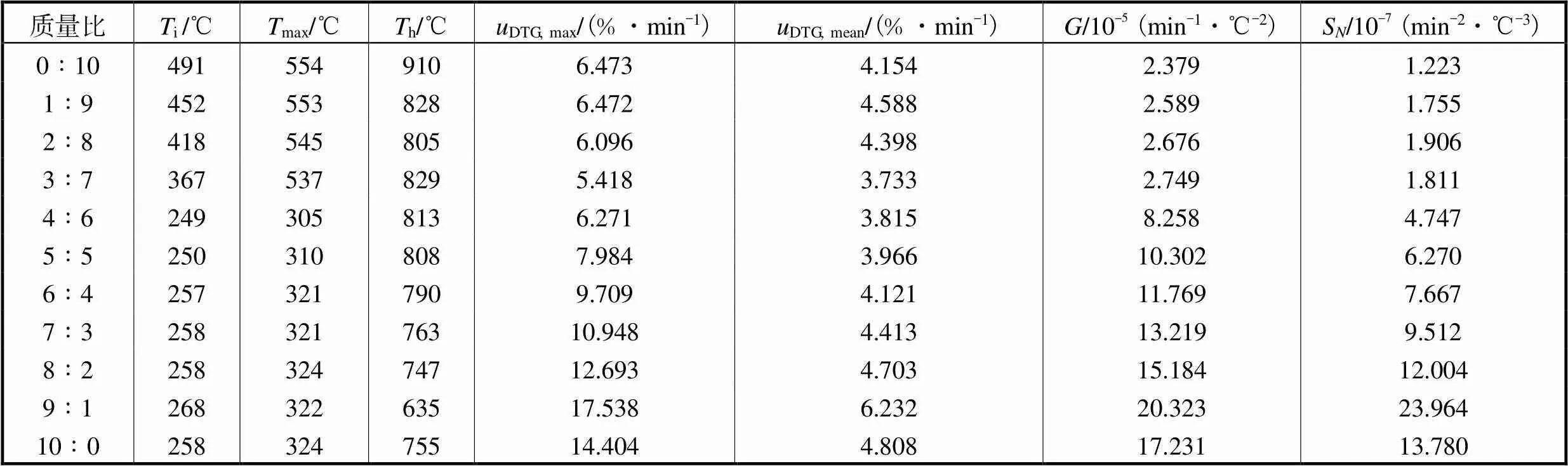

燃料的活化能对燃料的反应速率有非常大的影响.基于TG-DTG曲线,采用Coats-Redfern法可以计算得到燃料的活化能,具体计算过程在文献[15]中有详细描述,由于篇幅所限,此处不做赘述.本文采用该方法计算得到了纯杜仲药渣、纯石下江煤和杜仲药渣与石下江煤混合物的活化能,计算结果如表4所示.从表4中可以看到,石下江煤的活化能最高,杜仲药渣的活化能最低,随着杜仲药渣在混合物中的含量从10%增加到80%,混合物的活化能逐渐降低;而当杜仲药渣的含量为90%时,混合物的活化能有一个小幅度的上升.总的来说,增加杜仲药渣含量有助于降低混合物的活化能.

如果杜仲药渣和石下江煤之间无协同作用,则ELR/SC混合物的活化能是纯杜仲药渣和纯石下江煤的活化能简单叠加,此时可以根据ELR和SC计算得到混合物的活化能预估值BP[17]:

表4 杜仲药渣与石下江煤混合物的活化能

Tab.4 Activation energies of ELR/SC blends

式中:SC为煤的掺混比例;ELR为药渣的掺混比例.

BP和B之间的差值反映了杜仲药渣和石下江煤之间协同效应的效果.当BP大于B时,说明杜仲药渣和石下江煤之间的协同效应对混合物的燃烧过程起到了促进作用,反之则为抑制作用.从表4可以看到,对于每一种掺混比下的混合燃料,BP都大于B,这说明在石下江煤中添加杜仲药渣对混合燃料的燃烧起到了促进的正向协同作用.

2.2 灰熔融特性分析

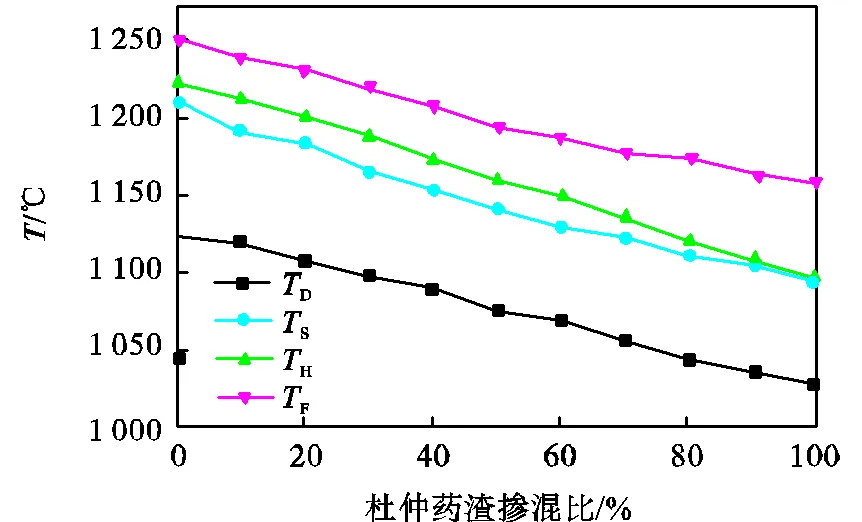

图2给出了混合物燃烧后灰分的D、S、H以及F随杜仲药渣的质量分数的变化关系.由图2可知,随着杜仲药渣掺混比的增加,这4个熔融特征温度都逐渐降低,都呈现出较好的线性变化关系,但变化幅度却有所不同.D在杜仲药渣掺混比为0~10%时降低幅度较小,随后变化较为均匀;S在杜仲药渣掺混比为0~30%范围内减小幅度较大,为45℃;H的减小幅度几乎比较稳定;F在杜仲药渣掺混比为0~50%内的减小幅度相比60%~100%时大,且F<1350℃,符合液态排渣要求.

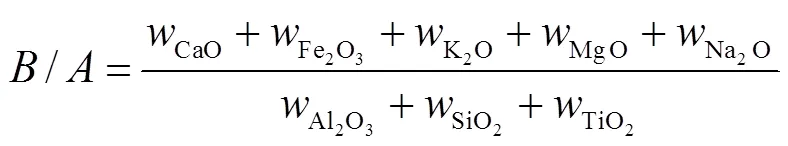

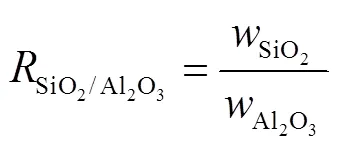

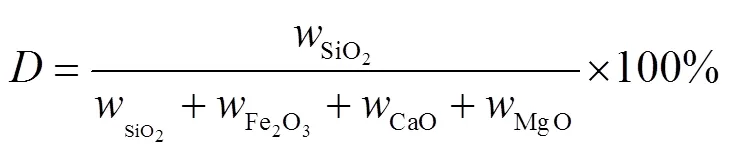

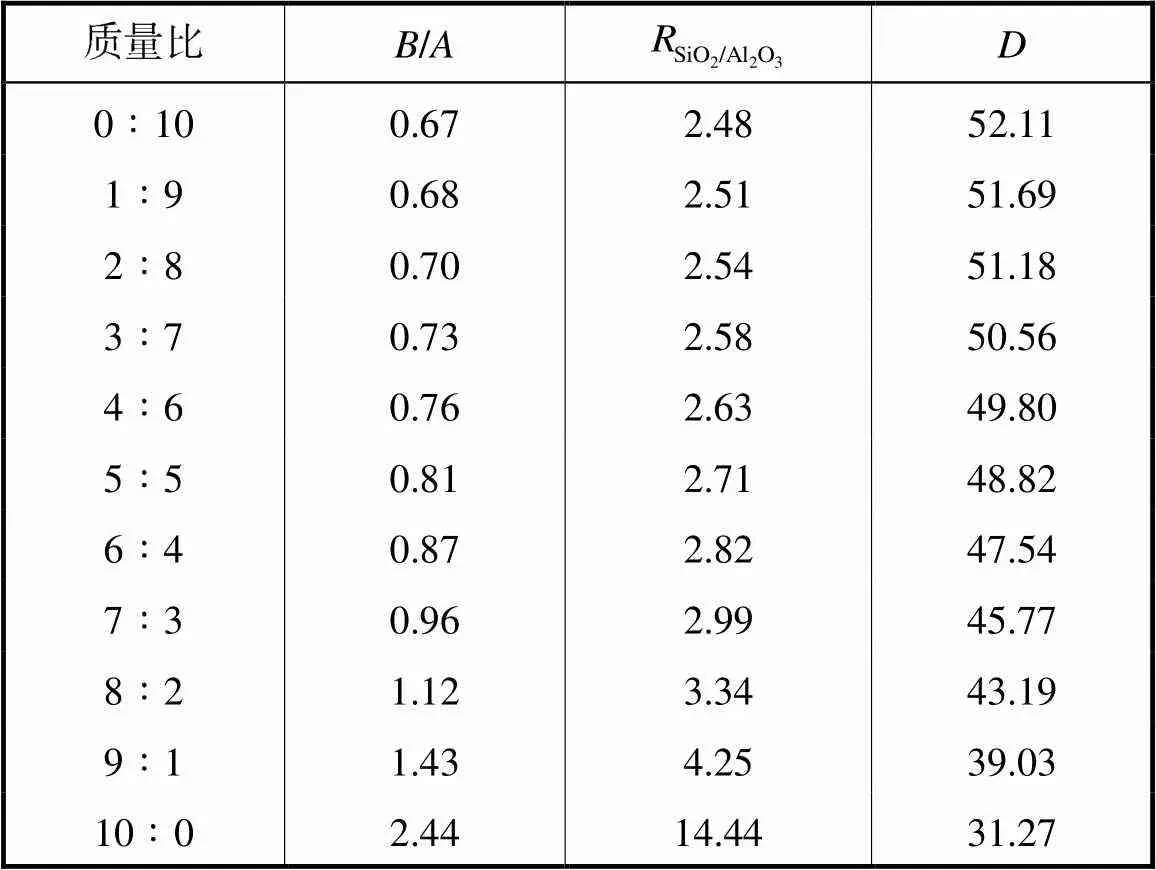

表5 不同配比下混合灰的碱酸比、硅铝比、硅比

Tab.5 Ratio of alkali to acid,silicon aluminum ratio,and silicon ratio of mixed ash at different blending ratios

图2 不同掺混比下的样品的灰熔融温度

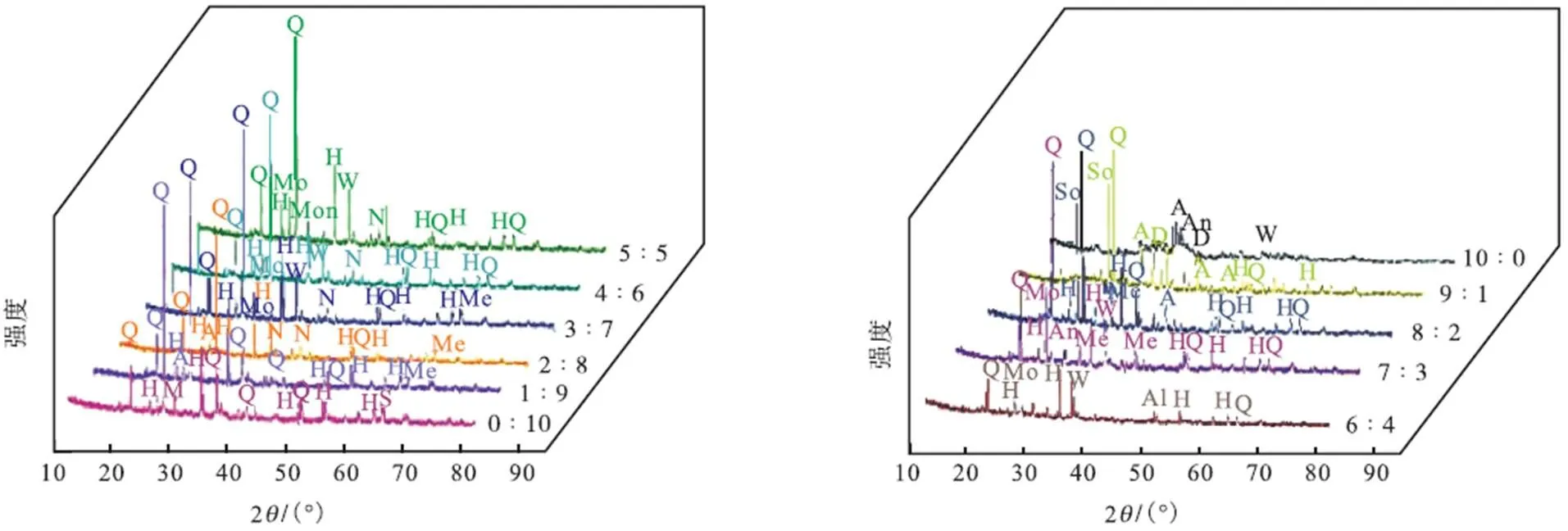

2.3 灰矿物质分析

图3给出的是11组配比下灰样的XRD图谱.从XRD图谱可以定性地分析出灰样中的矿物质组成和含量变化,从而可反映出混合灰样的灰熔融 特性.

由图3可知,纯石下江煤灰样中主要由石英(SiO2)、赤铁矿(Fe2O3)、莫来石(3Al2O3·2SiO2)、硅线石(Al2(SiO4)O)等矿物组成.高温下,SiO2较易和Fe2O3、CaO、MgO等氧化物形成熔点低的共晶化合物,使得灰熔点降低,且石英熔融物具有黏性,冷却时较易形成玻璃体,导致结渣的可能性增强.纯杜仲药渣灰样中主要包含4种矿物:硬石膏(CaSO4)、硅灰石(Ca3Si3O9)、钙长石(CaAl2Si2O8)、透辉石(CaMgSi2O6),其中CaSO4在灰粒间能起到黏结作用,可能会使积灰结渣程度增强;对于ELR/SC混合物,其灰样中的矿物成分并不是纯杜仲药渣灰样和纯石下江煤灰样中矿物成分的简单叠加.当杜仲药渣掺混比为10%时,莫来石衍射峰消失,硅线石转化为镁硅钙石.加入杜仲药渣使得高熔点的莫来石(熔点1850℃)衍射峰消失,可能是赤铁矿中的三价铁元素的助熔效果与其形成低温共熔体所致,这也是混合灰熔融温度降低的主要原因.当杜仲药渣掺混比增加为20%时,出现了较高熔点矿物质霞石(KNa3(AlSiO4)4,熔点1520℃),但霞石在高温下可起到助熔的作用,故灰熔融温度将进一步降低,灰渣粘结性也进一步增强.杜仲药渣配比为30%时出现了硅灰石,它的出现是CaO和SiO2相互作用的结果.杜仲药渣配比增加到40%时,出现了三斜磷钙石(CaHPO4)这一较少见的矿物,其能与酸性成分发生反应.当杜仲药渣配比增加到50%,石英的衍射峰有所增强,同时出现了蒙脱石(Al2O9Si3)的衍射峰.当杜仲药渣掺混比为60%、70%时,分别生成了低熔点的铝硅酸盐矿物钠长石(Na2O·Al2O3·6SiO2)和钙长石,因此灰熔点又进一步减小.钠长石和钙长石这二者长石类矿物能与其他含硅矿物形成共熔物,在高温时这些熔体会与其他小颗粒物粘结、团聚在一起,一方面会使积灰结渣加剧,另一方面对减小灰渣的熔融特性有益.杜仲药渣掺混比增至80%和90%时,出现了硅铝酸钠(AlNaO6Si2)的衍射峰,同时在90%时还出现了低熔点的矿物透辉石(熔点1391℃),所以灰熔点在继续降低.从上述分析可知,杜仲药渣和石下江煤在共燃过程中,发生了相互作用,生成了一些新的物质,导致灰的熔点降低.另外,产生的一些低温共熔物以及具有黏性的矿物使得积灰结渣趋势增强.

Q—石英(SiO2);M—莫来石(3Al2O3·2SiO2);H—赤铁矿(Fe2O3);S—硅线石(Al2(SiO4)O);Me—镁硅钙石(Ca3MgSi2O8);A—硬石膏(CaSO4);N—霞石(KNa3(AlSiO4)4);Mo—三斜磷钙石(CaHPO4);W—硅灰石(Ca3Si3O9);Mon—蒙脱石(Al2O9Si3);Al—钠长石(Na2O·Al2O3·6SiO2);An—钙长石(CaAl2Si2O8);So—硅铝酸钠(AlNaO6Si2);D—透辉石(CaMgSi2O6)

2.4 灰渣表面形貌分析

为了更加直观地研究不同杜仲药渣和石下江煤配比下混合灰样的表面微观形貌,利用SEM观察11组样品燃烧后灰的形貌特征,如图4所示.图4(a)为纯石下江煤灰的电镜扫描图,从图中可以看到灰样颗粒表面光滑致密,且几乎无孔隙结构,灰渣颗粒小、数量多且分散.图4(k)为纯杜仲药渣灰的电镜扫描图,从图中可以看到灰样呈现出柱体熔融状,结合其熔融温度和XRD结果分析,主要由灰熔点低的硬石膏、硅灰石、钙长石和透辉石这4种矿物质熔融所致.图4(b)~(j)为不同杜仲药渣质量分数下ELR/SC混合物灰的电镜扫描图,总的来说,混合物的灰渣表面无粘附的小碎屑颗粒,说明混合燃料燃烧完全,几乎无碳粒等可燃物残留.从图4(b)~(e)可以看到,随着杜仲药渣配比从10%增至40%,能直观地观察到渣样颗粒逐渐变大,小颗粒集聚结块程度增大,棱角显得更加分明,可能的原因是随着杜仲药渣掺混量的增多,灰渣中碱金属含量增多,形成的碱金属化合物不仅本身熔点较低,且它们之间较易粘结、发生低温共熔现象.从图4(f)和4(g)可以看到,杜仲药渣掺混比为50%和60%时,渣块颗粒略有减小,但块状颗粒表面平整光滑,其结构更加紧凑密实.从图4(h)和4(i)可以看到,在加入70%和80%的杜仲药渣时,大块状颗粒上有明显的缝隙和气孔出现,是燃烧时产生的气态产物挥发所致.当杜仲药渣配比为90%时,从图4(j)可以看到灰渣颗粒表面有一定弧度的龟片式凹陷,这可能是从一个空心弯曲大颗粒上碎裂而形成的.

图4 不同杜仲药渣配比样品燃烧后灰的形貌特征

3 结 论

本文通过热重分析研究了杜仲药渣和石下江煤的共燃特性,采用XRD、XRF、SEM等方法分析其ELR/SC燃烧后的灰熔融特性.

(1) 杜仲药渣和石下江煤混合燃料的TG和DTG曲线表明,混烧过程中分为3个阶段.药渣掺混比为40%时着火温度降到最低;在杜仲药渣添加比为90%时,稳燃性指数、综合燃烧特性指数、最大燃烧速率和平均燃烧速率值均达到最大,燃尽温度达到最低.

(2) 随着杜仲药渣掺混比增加,混合灰样的灰熔融温度呈降低趋势.药渣中所含的CaO、MgO和K2O是降低煤灰熔点的主要成分.高熔点矿物莫来石转化为熔点较低的钠长石、钙长石,且钠长石、霞石和透辉石等矿物之间较易发生低温共熔,使得灰熔融温度降低.

(3) 扫描电镜图表明,ELR/SC混合物的灰渣表面无黏附的小碎屑颗粒,几乎无碳粒等可燃物残留,说明混合燃料燃烧完全.杜仲药渣灰样中的颗粒尺寸最大,石下江煤灰渣中颗粒尺寸最小,其余ELR/SC混合物的灰渣颗粒尺寸先是随着杜仲药渣含量从10%增加到40%,而后慢慢增大,然后在杜仲药渣含量为50%时突然变小,最后再随杜仲药渣含量的增加而慢慢增大;当杜仲药渣含量为70%、80%时,混合物灰样颗粒出现裂缝,当杜仲药渣含量为90%时,混合物灰样颗粒破碎,尺寸变小.

[1] Lin A X,Chan G,Hu Y,et al. Internationalization of traditional Chinese medicine:Current international market,internationalization challenges and prospective suggestions[J].,2018,13:9(1-6).

[2] Guo T,Wang Y,Zhu Y L,et al. The reutilization of herbal residues[J].,2013,726-731:2993-2996.

[3] 刘 豪,邱建荣,董学文,等. 生物质和煤混合燃烧实验[J]. 燃烧科学与技术,2002,8(4):319-322.

Liu Hao,Qiu Jianrong,Dong Xuewen,et al. Experimental research on co-combustion of biomass and coal [J].,2002,8(4):319-322(in Chinese).

[4] 刘宝宣,蒋旭光,吕国钧,等. 药渣与煤共燃烧动力学模型及逸出气体分析[J]. 燃烧科学与技术,2015,21(2):150-156.

Liu Baoxuan,Jiang Xuguang,Lü Guojun,et al. Thermal dynamics model analysis of combustion and evolved gas analysis of dregs/coal disposal[J].,2015,21(2):150-156(in Chinese).

[5] 晏建波,王海蓉,梁 栋,等. 油页岩掺混煤的燃烧性能与排放性能[J]. 燃烧科学与技术,2014,20(2):158-163.

Yan Jianbo,Wang Hairong,Liang Dong,et al. Combustion and emission performance of oil shale mixed with coal[J].,2014,20(2):158-163(in Chinese).

[6] 洪 晨,杨 强,王志强,等. 抗生素菌渣与煤混合燃烧特性及其动力学分析[J]. 化工学报,2017,68(1):360-368.

Hong Chen,Yang Qiang,Wang Zhiqiang,et al. Co-combustion characteristics and kinetic analysis of antibiotic bacterial residue and coal[J].,2017,68(1):360-368(in Chinese).

[7] 任俊斌,李俊国,张永奇,等. 生物质与烟煤混合灰熔融特性影响因素的研究[J]. 燃料化学学报,2017,45(11):1317-1322.

Ren Junbin,Li Junguo,Zhang Yongqi,et al. Influence factors for fusion characteristics of mixed ash between biomass and bituminous coal[J].,2017,45(11):1317-1322(in Chinese).

[8] 马修卫,李风海,马名杰,等. 长治煤与生物质混合灰熔融特性研究[J]. 燃料化学学报,2018,46(2):129-137.

Ma Xiuwei,Li Fenghai,Ma Mingjie,et al. Fusion characteristics of blended ash from Changzhi coal and biomass [J].,2018,46(2):129-137(in Chinese).

[9] Liu Z J,Zhang T,Zhang J,et al. Ash fusion characteristics of bamboo,wood and coal[J].,2018,161:517-522.

[10] Deng L,Jin X,Long J M,et al. Ash deposition behaviors during combustion of raw and water washed biomass fuels[J].,2019,92:959-970.

[11] 陈 蓉,王 华,王辉涛,等. 稻壳与木屑燃烧和灰结渣特性对比分析[J]. 太阳能学报,2015,36(7):1749-1754.

Chen Rong,Wang Hua,Wang Huitao,et al. Comparative analysis of the combustion and ash slagging characteristics of rice husk and wood[J].,2015,36(7):1749-1754(in Chinese).

[12] 张昌伟. 杜仲叶渣栽培平菇及制备有机肥料和生物肥料研究[D]. 吉首:吉首大学,2014.

Zhang Changwei. Study on the Cultivation ofas Well as Preparation of Organic Fertilizer and Bio-Fertilizer by Leaves Residual ofOlive[D]. Jishou:Jishou University,2014(in Chinese).

[13] 任 涛,李多伟,闫 钊,等. 杜仲叶残渣酶预处理提取杜仲胶生产工艺[J]. 经济林研究,2013,31(1):97-101.

Ren Tao,Li Duowei,Yan Zhao,et al. Techniques of extracting gutta percha by enzymolysis pretreatment of leaf residue inolive[J].,2013,31(1):97-101(in Chinese).

[14] 王 焱. 煤质特性对冲火焰锅炉炉内燃烧影响的数值模拟[D]. 长沙:长沙理工大学,2012.

Wang Yan. The Research of Numerical Simulation on Effect of Coal Characteristics on Hedge Flame Boiler Combustion[D]. Changsha:Changsha University of Science and Technology,2012(in Chinese).

[15] 李德波,张远航,赵 菁,等. O2/CO2气氛下煤粉燃烧特性及动力学分析[J]. 燃烧科学与技术,2018,24(3):223-231.

Li Debo,Zhang Yuanhang,Zhao Jing,et al. Coal combustion characteristics and kinetics analysis in O2/CO2atmosphere [J].,2018,24(3):223-231(in Chinese).

[16] Zhang Y S,Zhang L H,Duan F,et al. Co-combustion characteristics of sewage sludge with different rank bituminous coals under the O2/CO2atmosphere[J].,2015,121:729-736.

[17] Goldfarb J L,Ceylan S. Second-generation sustainabil-ity:Application of the distributed activation energy model to the pyrolysis of locally sourced biomass-coal blends for use in co-firing scenarios[J].,2015,160:297-308.

Co-Combustion and Ash Fusion Characteristics of Eucommia Leaf Residues and Coal

Liu Mengqi1, 2,Hu Zhangmao1, 2,Tian Hong1, 2,Yin Yanshan1, 2,Liu Liang1, 2,Chen Donglin1, 2

(1. School of Energy and Power Engineering,Changsha University of Science and Technology,Changsha 410114,China;2. Clean Energy and Smart Grid 2011 Collaborative Innovation Center,Changsha University of Science and Technology,Changsha 410114,China)

As one of the traditional Chinese medicine residues,the yield of eucommia leaf residues is very high,and their energy utilization is of great significance to the environment protection and energy supply. In this work,the co-combustion behavior of eucommia leaf residues(ELR)and Shixiajiang coal(SC)was investigated via thermogravimetric analysis,the ash fusion temperatures of the ELR/SC blends ash were measured,and the characteristics of ELR/SC blends ash were studied and analyzed by XRF,XRD and SEM. The results showed that,for the ELR/SC blends,the ignition temperature was the lowest when the mass fraction of ELR is 40%;when the fraction was 90%,the combustion parameters,including the stationary combustion performance index,comprehensive combustion index,maximum combustion rate and average combustion rate,reached the maximum,while the burnout temperature was the lowest. In the co-combustion process of ELR and SC,synergistic action occurred,and some new minerals were formed. The ash melting temperature of ELR/SC blends ash decreased with the increase of the content of ELR.

Eucommia leaf residues;coal;co-combustion;ash fusion characteristics

TK6,TQ53

A

1006-8740(2021)01-0090-08

10.11715/rskxjs.R201907018

2020-03-16.

国家自然科学基金资助项目(51706022);湖南教育厅科学研究项目优秀青年资助项目(18B145);能源高效清洁利用湖南省高校重点实验室开放基金资助项目(2015NGQ007);可再生能源电力技术湖南省重点实验室开放基金资助项目(2015ZNDL001).

刘孟齐(1995— ),男,硕士研究生,yingyumengqi@163.com.

胡章茂,男,博士,副教授,huzhangmao@163.com.