餐厨垃圾预处理工艺研究及现场应用

2021-03-01童胜宝刘文刚

童胜宝 ,刘文刚 ,王 智

(1. 光大环境科技(中国)有限公司,南京 211106;2.光大环保技术装备(常州)有限公司,江苏 常州 213011)

前 言

随着我国人民生活水平的不断提高,产生的餐厨垃圾数量日益增多,在环保严要求的背景下,要大力提倡循环经济和自主创新, 根据餐厨垃圾的特点, 开发资源化处理技术[1]。国内餐厨垃圾处理起步较晚,存在着工艺简单,处理量小,设备故障率高等缺点。一方面,餐厨垃圾预处理质量不高,不能满足后段厌氧的进料需要,油脂提取率较低,有机质资源浪费严重。另一方面,现有的处理设备结构不合理,处理能力不足,故障率高,影响运行效果。本文通过细致的研究分析,研发了一套餐厨垃圾预处理工艺,对相关设备进行了优化改进,并在光大宿迁餐厨项目上运行良好。

1 餐厨垃圾特点

我国餐厨垃圾受到地域、季节、群体、生活习惯、饮食结构、社会经济条件等因素影响,组分差异大且复杂,总体来说主要有以下特点。

(1)餐厨垃圾含水率高,大约在75%~85%之间[2]。

(2)由于国内垃圾分类体系不健全,餐厨垃圾常常混入生活垃圾,含有筷子、瓷片、铁块等固体硬质杂物。

(3)生物质能高,碳水化合物、脂质、蛋白质等组分含量高[3],资源化利用程度低,其中丰富的油脂回收利用难度大。

由于餐厨垃圾的这些特点,就要求处理工艺和设备在运行过程中稳定性好、抗冲击和磨损能力强[3],且各级分选达到设计要求,否则容易引起后面设备的故障。

2 工艺说明

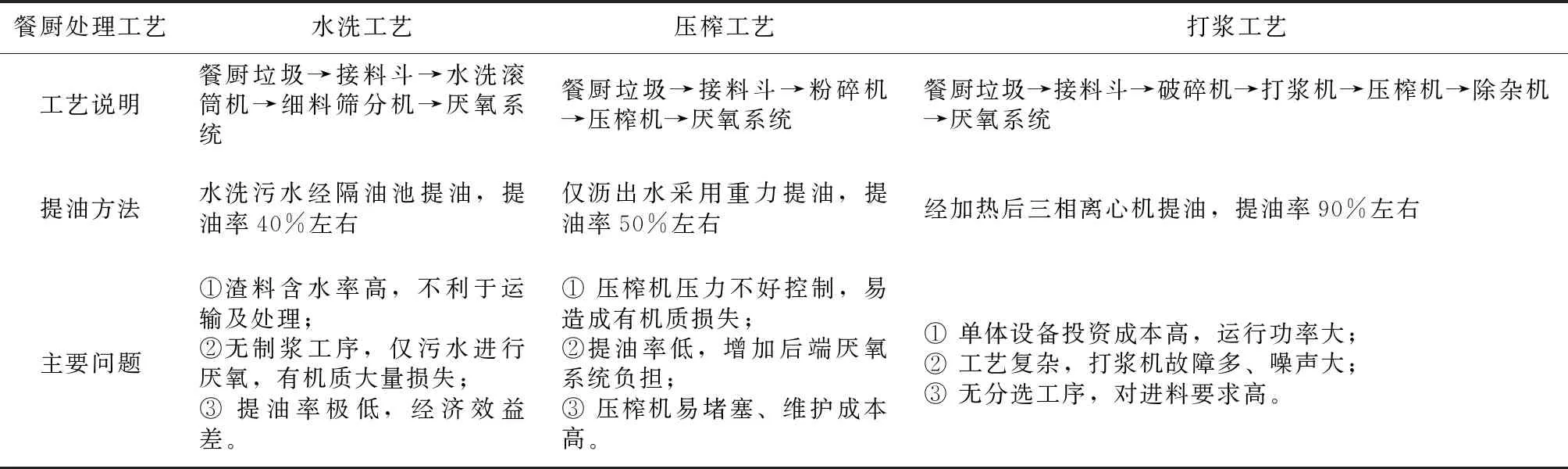

目前国内餐厨垃圾预处理工艺主要可分为水洗、压榨和打浆三类,表1对列举了这几种处理工艺的特点并进行了对比分析。由于各个餐厨垃圾处理项目的出发点和目标不同,所以对工艺的选择差别较大,如有的项目仅需对垃圾简单处理后进行减量焚烧,所以倾向于压榨工艺。但是,当餐厨垃圾作为独立的项目建设和运行时,油脂产生量、厌氧产沼气量都是影响其盈利的关键因素。

表1 国内主要餐厨垃圾处理工艺分析

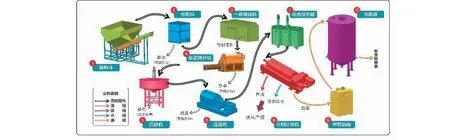

本文研发餐厨垃圾预处理工艺主要针对于独立运行的餐厨垃圾处理项目,是一种精分选、高提油、浓有机质的处理工艺。它由接料斗、分拣机、一级破碎机、制浆筛分机、沉砂机、压滤机、组合加热器、三相分离机及水池构成。能够完成餐厨垃圾的粗分选、破碎分选、制浆除杂、浆液蒸煮、液相提油等工序,餐厨垃圾依次经处理,最后被细分为固、液、油三种物质,工艺路线如图1所示。

图1 餐厨垃圾预处理工艺

该套工艺的主要产出为为固体废渣(粗渣和细渣)、贫油废水和油脂,其中餐厨垃圾提油率能够达到98%左右(视收料情况),大于国内大部分提油工艺[4],详见表2所示。另外,通过全物料破碎、制浆后进厌氧(TS=10%~12%),避免了简单压榨工艺造成的有机质损失[3],又能保证厌氧消化的进料质量。

表2 工艺各段出料情况

3 主要设备情况

本工艺的主要设备有分拣机、破碎机、筛分机、压滤机、沉沙机、离心机等,其中分拣机、破碎机、筛分机和压滤机是自主设计和改进,目前已经开发出10t/h和15t/h两条处理能力生产线。

3.1 分拣机

该设备位于接料斗后端,主要功能是将大尺寸杂物从餐厨垃圾中拣出,鉴于我国餐厨垃圾的尺寸特点,该设备主要筛选出粒径在50~60 mm的大杂物,包括易拉罐、瓷片、塑料袋、大骨头等。

图2 分拣机的结构外形图及内部实体图

如图2所示,该设备的主要工作原理是利用摇摆臂将物料挤出环形格栅网,从而将大于格栅尺寸的杂物拣出,小尺寸杂物及液体从格栅孔流出,进入工艺后段,相比滚筒筛,该设备具有尺寸小、功率低的特点,采用液压驱动,摇摆臂(共10个)最大角度120°转速为30~40次/min,可以根据物料情况调整转速,以达到连续分拣的效果。

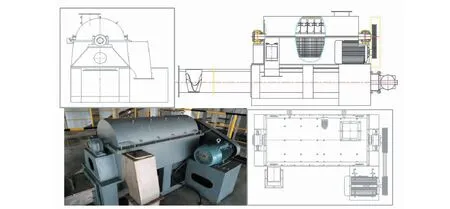

3.2 破碎机

经分拣机处理后的物料进入破碎机,该设备的主要作用是将物料切割、破碎,提供满足后段工艺要求的物料。破碎机由内筒和外筒组成,两个筒以不同的速度旋转[6],进料在两筒之间通过,被内外筒上安装的刀片组切割破碎,经随机破碎后的物料粒径在22mm左右。

该设备采用液压驱动,外筒转速20~30rpm,内筒转速200~300rpm,均可根据出料情况调整内外筒转速差。为了达到有效破碎,物料在设备内的停留时间要求在10min以上,所以要根据进料速度确定设备尺寸。

图3 破碎机外形图及现场实体图

3.3 制浆筛分机

该设备由锤头和筛网组成,对破碎机处理后的粗浆液进行高速打碎,完成进一步制浆,同时筛分出不易打碎的、利用价值较低的细小杂物如粗纤维、塑料片等。主要是利用可活动锤头的打击作用,不断的捶打物料,从而得到需要的浆料,如图4所示。

图4 制浆筛分机外形图及实体图

制浆筛分机的转速达到900rpm,属于高速制浆设备,所以锤头材料采用硬质合金钢,且设计成可活动结构,碰到硬物时能够起到保护锤头的作用,安装倾角为10°,筛网尺寸35×15mm,以进一步对杂物进行筛分。

3.4 压滤机

压滤机是本套工艺核心的设备(功率30kW),主要作用是进一步将物料中的细小纤维、悬浮物从物料中分离出来,其进料是经高温蒸煮后的物料,它是餐厨垃圾提油前的最后一道防线,决定着离心机的提油效率和故障率,如图5所示。

图5 压滤机外形图及实体图

压滤机筛网采用螺旋桨叶和格栅的结构,压滤机的处理能力由筛筒尺寸和桨叶角度、转速决定[6]。10t/h处理设备的筛筒直径925mm,长度1 200mm,设备采用高速筛分,转速达到1 470rpm,桨叶和筛网的径向间隙仅1mm,物料会高速通过筛网,所以对筛网的材料和加工质量有着很高的要求,同时压滤机筛网也是整个工艺中最易损坏的部件。

4 现场应用效果

该套工艺在光大国际宿迁和吴江餐厨项目进行了应用,其中,宿迁项目设计处理能力为100t/d,它是光大国际第二个餐厨垃圾处理项目,也是第一个自主工艺的项目,吴江项目处理能力为300t/d,共两条处理线,每条处理能力15 t/h,这两个项目预处理后端都是采用全混厌氧发酵工艺。

宿迁项目于2016年9月动工建设,2017年10月底达到设计处理量,开始商业运行,目前运行良好,日处理量最高达到130t/d,设备故障率低,自动化程度高,产出的浆液满足厌氧发酵工艺的要求。

图6为运行过程中设备出料情况,可以看出经过破碎机和制浆筛分机的处理后,物料呈现不同的粒径状态,制浆机出来的物料更加均匀,呈流体状,能够满足压滤和提油的要求。

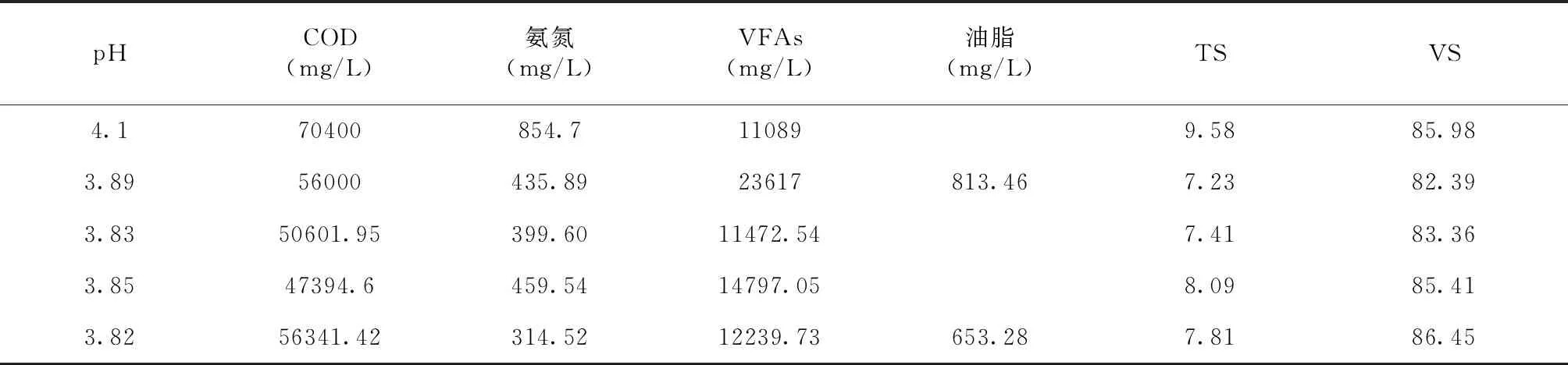

对贫油废水的相关指标进行了测定(见表3所示),经过前端分拣、破碎、筛选、压滤等工艺处理,至贫油废水的总含固率为7%~10%,其中可挥发组分(VS)占比80%~90%,说明物料中无机杂质95%以上被剔除出去。三相废水的含油率为600~900mg/L,即水中含油为0.06%~0.09%,证明油脂基本被分离出来。

图6 破碎机(左)和制浆机(右)的出料情况

表3 部分工艺产出废水的测试数据

5 总 结

5.1 本文在总结前人研究成果的基础上,通过分析餐厨垃圾的特点和其他工艺的不足,研发了一种全物料处理的餐厨垃圾处理工艺,并对各核心设备的结构尺寸进行设计。

5.2 结合餐厨垃圾的特点,本文对工艺设备的结构、尺寸进行了优化,提升了设备的处理效果,降低了设备故障率,杂物拣出率达到95%以上,提油率达到98%以上,现场各设备的出料质量满足工艺要求。

5.3 本文研究的餐厨垃圾预处理工艺在宿迁和吴江餐厨项目成功应用,效果良好,为后期餐厨垃圾处理项目的建设铺平了道路。