Zorb装置E101结焦现状与改进措施

2021-03-01庄伟国中海油惠州石化有限公司广东惠州516086

庄伟国(中海油惠州石化有限公司,广东 惠州 516086)

0 引言

某石化公司炼油项目2.4 Mt/a催化汽油脱硫装置,是我国现阶段规模最大的生产装置,主要采用中石化的S Zorb吸附脱硫工艺,并且在2017年9月正式投产。随着时间的推移,该装置的反应进料换热器E101运行状况出现异常,结焦情况越来越严重,尤其是在较低的生产负荷下,会出现较为严重的偏流现象[1]。

1 E101运行问题

1.1 E101的流程描述

E101主要用于反应产物和混氢原料油进行换热,充分利用反应生成油的热量预热原料,达到降低反应进料加热炉负荷的目的。两列并联运行,A列共有5台换热器A~E串联,B列共有5台换热器F~J串联,均采用U型管换热器,混氢原料油走管程,吸附产物走壳程。其中一列结焦严重,装置需要降至60%负荷,可以将其切除,在线吹扫、清洗,另一列单列运行。E101设计性能数据如表1所示。

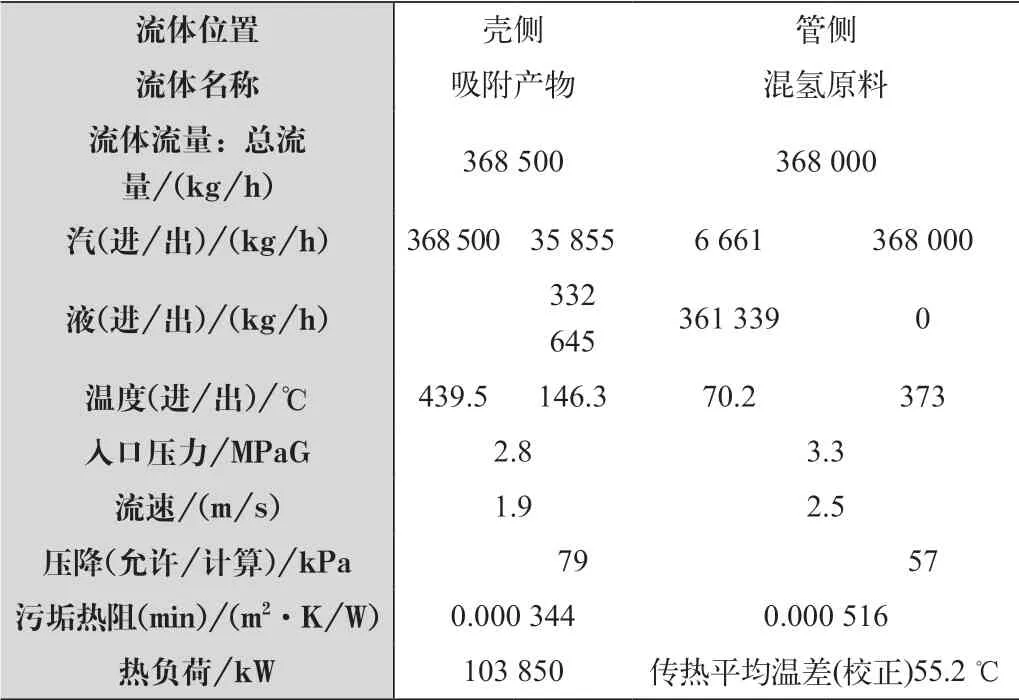

表1 E101设计性能参数

1.2 E-101管程结焦情况越发严重

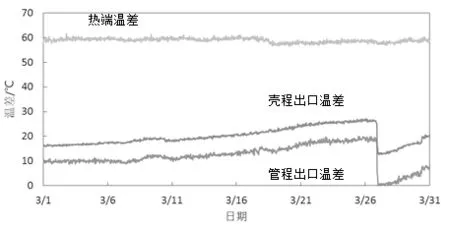

随着装置的运行,E-101结焦趋势越发严重,截至2020年3月,原料的换热终温较开工时下降了8~10 ℃,相同反应进料量下,E101管程压差增加60~70 kPa,特别是2020年3月,在月初月末处理量相差不大的情况下,E101压差上涨10 kPa,上涨速度明显加快。管程、壳程分别用A列出口温度减B列出口温度,进行作图,如图1、图2所示。热端温差、管程出口温差、壳程出口温差均呈现增加趋势。换热效果变差造成加热炉负荷增大、能耗增大,同时也限制了处理量的提高;E101管程压差增大造成压缩机负荷增大,气缸排气温度升高,对装置的长周期运行不利[2]。

根据管程出口温差、壳程出口温差,可以判断E101A列管程结焦情况比较严重。根据表1相关数据可知,E101壳程介质压力较低,设计的计算压降比管程大,线速较管程低,在壳程副线有开度的情况下,线速更低,因此壳程更容易偏流。因此E101管程结焦、壳程偏流这两方面原因导致壳程出口温差比管程出口温差大的多。

2 换热终温偏低原因分析与处理方法

2.1 换热器换热温度异常原因分析

换热器换热终温偏低的主要原因是传热速率下降,主要有四个方面的原因:

(1)热源侧介质流量不足,导致热源侧温差大,压降小;

(2)冷源侧温度低,并且冷、热末端温度低;

(3)并联运行的多台换热器管程或者壳程流量分配不均;

(4)换热器管程内部严重结垢,导致换热效率下降[3]。

2.2 强化换热器中传热过程的方法

现阶段技术人员重视对设备异常的原因分析,并且针对这些造成换热器温度异常的因素,制定了四点有效的处理方式:

(1)对于管程出口温度偏低的一列换热器,技术人员选择增加热源的流量,降低冷源的流量,有效实现热量平衡,这种处理方法的可操作性较高。在换热器设计制造阶段,需要加大传热面积,避免在生产阶段出现温度异常等不良现象;

(2)原料尽量采用热进料,提高其进料温度,提高换热器换热终温,降低加热炉负荷;

(3)现阶段技术人员应该重视对两列换热器管程、壳程流量的控制,确保并联的不同设备能够稳定运行,有效降低换热器的流量异常现象;

(4)针对设备使用阶段出现的内部结垢现象,拆开换热器,有效清理表面结垢,消除该设备使用阶段存在的异常,便于热量能够有效传递,延长设备的使用寿命[4]。

2.3 具体案例

2020年3月,技术人员多次调整E101出入口阀门开度,从而减小两列并联换热器的偏流倾向。技术人员在3月26日,将E101A列壳程入口关至一半开度零2扣,发现该设备管程出口温差由25 ℃降至1 ℃,壳程出口温差由26 ℃降至13 ℃,整体效果显著,并且技术人员在装置进一步降低负荷至250 t/h后,发现偏流又明显加重,进一步通过关小E101A列壳程入口进行调整。原料温度升高以后,手动减小E101壳程跨线阀开度,也有利于减轻E101壳程的偏流倾向。

图1 2020年3月E101温差变化情况

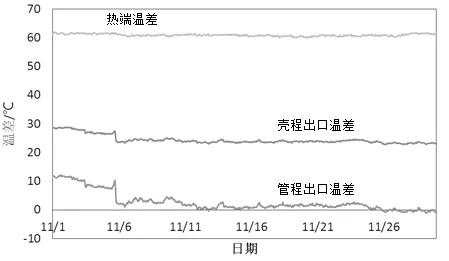

2020年11月装置反应进料量平均210.71 t/h。E101两列管程出口温差比较稳定。11月5日以后,管程温差有下降趋势,主要原因是1#催化原料从装置彻底切除,混合原料烯烃含量降低,有利于减缓E101结焦,降低温差。

图2 2020年11月E101温差变化情况

3 减缓E101结焦的技术措施

3.1 加强原料管理

一般认为,原料越重,终馏点越高,胶质含量越高,越容易导致换热器管程结焦。有效降低原料的终馏点,从而降低当前设备使用阶段出现结焦的可能性。在含硫汽油脱硫生产中,由于催化汽油原料中含有的烯烃含量较多,通过降低原料中的烯烃含量,优化现阶段原料,减少设备使用阶段出现的结焦现象。S Zorb工艺对于原料的要求较高,技术人员应该重视对原料的优化,从而降低设备使用阶段出现的结焦现象。

催化汽油在中间罐区长期储存,容易出现部分原料氧化生成胶质,严重影响原料的质量,不利于脱硫工序正常进行,还会出现一定的结焦现象。现阶段技术人员在日常工作中,应该关注原料的变质现象,做好对于罐区原料的氮封工作。如果中间罐区不使用氮封,将会造成原料中的二烯烃氧化生成胶质等杂质,在E101管程侧发生结焦,整体设备的换热效果大幅度降低,影响设备的正常使用。因此,技术人员重视对中间罐区原料储存的管理,确保符合当前炼油生产的需求。

在日常生产阶段,技术人员还应该重视对中间罐区原料油的控制,尽可能采取小流量掺炼中间罐区原料油,确保整体流量≤20 t/h。通过对流量的控制,能够显著降低掺炼罐区原料油对装置的影响,有效脱去原料中的硫元素。

3.2 操作调整

在当前设备使用阶段,技术人员还应该关小B列管程的入口手阀,还关小A列的壳程入口,将两列换热器管程出口的温差控制在20 ℃范围内,避免其中的一列温度严重偏高,导致管程结焦进一步加剧,出现大量结焦现象,严重影响当前生产效率的提升。前者提高了换热器管程差压、相同线速度下需要提高反应器顶压力、提高了反应进料泵及氢气压缩机出口压力;后者可以降低管程差压,降低氢气压缩机及反应进料泵出口压力、降低能耗;总之、都会影响到反应氢系统压力的调节灵敏度,提高了系统压力,易产生泄漏。

装置低负荷下运行,管壳程介质线速较低,E101结焦速度加快趋势明显。技术人员结合生产工艺,尽量保持较高的反应进料量,适当提高循环氢的流量,以提高流速,强化换热,减缓结焦。技术人员在操作中,一是通过精制汽油产品少量打循环、适当提高E-101负荷,以达到提高E-101线速的目的;二是通过在目前低负荷下,适当提高氢油比,达到减缓结焦的目的。但这两种措施均会增加装置能耗,增大精制汽油产品的辛烷值损失。

3.3 加注阻垢剂和清焦处理

借鉴加氢工艺过程,从反应进料泵入口处注入一定量的阻垢剂,能够减缓换热器使用阶段出现的结焦现象,延长设备的使用寿命。技术人员还应该重视对E101关键运行参数的监控,利用大数据等信息手段,建立有效工作台账,定期对于E101运行状况进行检查,结焦严重时,对于E101设备内部结焦进行清理,便于换热器能够恢复正常使用,有效降低设备使用阶段出现的异常。目前E101进一步结焦趋势不明显,未注阻垢剂和进行清焦处理。

4 结语

目前技术人员对于E101运行条件进行有效改进,在接下来生产阶段,发现E101运行正常,进一步结焦趋势不明显,避免了装置大幅度降量,E101单列切除清洗,减少了设备维修费用,有利于装置长期安全稳定运行。