油气集输管道隐患治理技术与成本分析

2021-03-01曾伟冀东油田公司工程造价中心河北唐山063200

曾伟(冀东油田公司工程造价中心,河北 唐山 063200)

0 引言

随着油田勘探开发的不断深入,在产能规模调整、开发方式转换过程中,油气生产已进入到高含水开发阶段。油气水通过钻采系统提升,混合输送到地面集输管网,生产设施长期处在多种腐蚀成分的环境中,加速了石油管材和生产设备的破坏,腐蚀已经成为油气集输管道的重大隐患和影响油田安全生产和经济效益的主要因素。

1 腐蚀成因分析

油气集输管网主要采用钢质管道作为输送媒介,多为埋地敷设,钢质管道的主要成分是Fe和C两种元素,受周围环境和输送介质影响,易发生化学或电化学反应引起锈蚀[1]。

1.1 外腐蚀

冀东油田地处渤海湾沿海地带,土壤盐碱度高、含水量大、较其他地区土壤腐蚀性强。埋地钢质管道的外壁腐蚀主要是电化学腐蚀,在管外壁包覆防腐层是常使用的防腐方法,外表面缠绕聚乙烯胶带或涂覆沥青类、合成树脂类防腐层等措施进行保护,如常见的环氧粉末,3pe防腐,环氧树脂,玻璃钢等,外层防护技术成熟,相比较而言,管线发生外腐蚀的几率要小于内腐蚀。出现外腐蚀主要由以下几方面因数:管道外防腐层长时间处于腐蚀性土壤环境中发生老化破损;施工瑕疵带来的聚乙烯胶带搭接缝隙处理问题;防腐保温层局部破坏;阀门、管件节点补口补伤缺陷等;使得管道在使用过程中局部钢质层直接与土壤接触,加速了管道外层局部腐蚀辐射性延展破坏。

1.2 内腐蚀

管道内腐蚀是目前油田集输管网穿孔破坏的主要诱因。形成内腐蚀的原因是多方面的:管道运行的实际输送量远低于设计输送能力,含水原油在管道输送中为层流状态,在竖向低点积水处形成游离水,对管道底部形成电化学腐蚀;采用油气水混合输送时,输送介质含有H2S、CO2、溶解O2等成分,对管道形成酸性腐蚀;此外,当管道内壁存在覆盖物及腐蚀产物膜,形成闭塞电池腐蚀。

2 检测技术应用与成本分析

近年来,依托信息化管理技术对集输管道进行在线监测存在对于腐蚀点的定位精确度不够,评价分析不足等问题。为进一步摸清管道腐蚀现状、分析腐蚀成因,需要利用专业检测设备运用腐蚀检测技术来全面了解管道的腐蚀状况,选择有效的修复治理技术来进行管道腐蚀隐患治理工作。

2.1 外检测

管道外检测按外腐蚀直接检测、PMDT无接触磁应力检测、开挖验证检测顺序依次进行。技术简单、快捷、不停产,实现管道缺陷的早期诊断,满足油区一般管道检测要求,市场价格在12 000元/km左右。随着该技术在油区的广泛应用,可实施此项技术的单位较多,受市场竞争机制影响,通过招投标管道外检测价格呈不断下降趋势。

2.2 内检测

内检测是利用智能几何检测器和漏磁检测器在管道内部,对管道管径、管壁凹陷、金属损失等进行检测的一种管道检测技术。相比于外检测,检测数据更祥细、记录缺陷位置更准确,适用于油区重要油管线的检测。检测前一般需清管10次以上方能达到清洁度要求,智能几何检测器和漏磁检测器一般检测1至2次即可达到检测要求,在进行费用控制时要结合管道实际,酌情调整此类费用。现阶段管道内检测费用主要以市场需求为主导,国外管道检测费用50 km以内大约为130万元/次,国内为80万元/次。随着国内内检测设备和技术的精进,更多的内检测企业参与投标竞争,打破价格垄断,管道内检测费用不断降低,趋于合理水平。

3 治理技术应用与成本分析

依据管道腐蚀程度、腐蚀类型,综合考虑油田生产运营需求、所属地理环境影响等诸多因数,主要从开挖置换和非开挖治理两种方式开展管道隐患治理技术设计和施工,不同方式下因施工设备、材料选择差异,治理成本也存在较大不同。

3.1 开挖置换

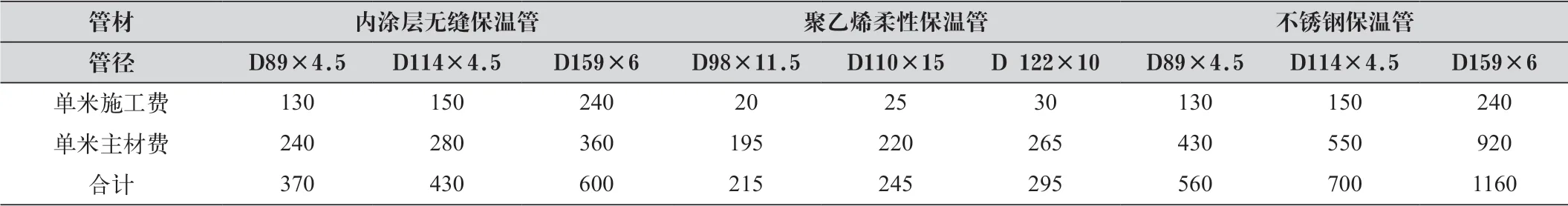

开挖置换的治理方式主要是采用新管道替换已腐蚀破坏的旧管道,经检测并开挖验证确定属于外腐蚀破坏的管道或者已穿孔破坏的管道需用此种方式进行治理。开挖置换的技术关键点在于新管道材质的选型工作,为了防止新置换的管道再次出现腐蚀现象,管道的性能选择以抗腐蚀性为主。常用的新型抗腐蚀管道有内涂层无缝保温钢管、聚乙烯管柔性保温管、不锈钢保温管等,施工期间的管线连头、焊接工艺、辅助材料存在较大差异,施工费用和全寿命周期价值成本也存在较大不同,就此三种类型管线常用规格进行特性和价格分析。常用抗腐蚀管道估算价格分析示例见表1。

此类管线施工的关键点在于管线连接处管件的抗腐蚀性能的保障。上述三类管线连接处管件均选用不锈钢管件,确保管件具有良好的抗腐蚀性,不锈钢管件的主材费和安装费约为普通钢质管件的6~10倍。除开管件价格影响进行分析,三种管线中不锈钢保温管虽然具有优越的抗腐蚀性能,但是不锈钢管线的市场价格较高约为25 000~30 000元/t,流体用无缝钢管约为4 300~5 000元/t,不锈钢管线的材料价格约为无缝钢管的5~7倍,整体管线的造价高,经济效益低,不具有大面积推广应用价值。内涂层无缝保温管与聚乙烯柔性保温管相比较而言,内涂层无缝保温管因受钢材性能的限制,单根敷设长度在10 m左右,管线在施工过程中连接点多,不锈钢管件的使用量大,较聚乙烯柔性保温管的成本偏高,整体价格在三种管线中处于中等。聚乙烯柔性保温管具有优越的价格优势,管线可长距离敷设,连接处少,有效节约了不锈钢管件费用,在长距离输送管线中能有效降低工程成本,但是若其使用地点在油气处理的站场内,管线连接处增多,不锈钢管件的使用量大,成本会有较大比例上涨。

表1 常用抗腐蚀管道估算价格分析示例

3.2 非开挖治理

对于油气生产运营限制,仅能短时间停产的隐患管线;环境敏感、工农关系复杂且不能进行大规模土石方开挖区域;以及开挖治理需要投入高昂施工组织措施费的河道、湖泊、铁路等复杂地段;应优先选用非开挖的管道腐蚀隐患修复技术。

3.2.1 旋转气流法修复技术

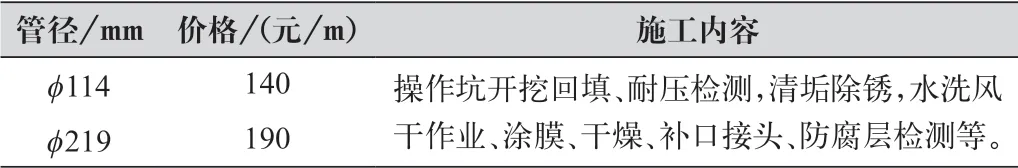

通过清除管道内壁锈垢的同时对管道内壁涂层防腐,一次性将老旧金属管道修复再造成复合管,恢复管道流量和使用功能,具有较好的除垢效果和安全环保性。主要采取现场写实施工数据、工料机组价测算以及参考其他地区相似项目合同价格的方法进行价格审核,采集的数据具有明确的项目针对性,施工价格还需要在实践中进一步分析完善其合理性。旋转气流法修复管道技术估算价格分析示例见表2。

表2 旋转气流法修复管道技术估算价格分析示例

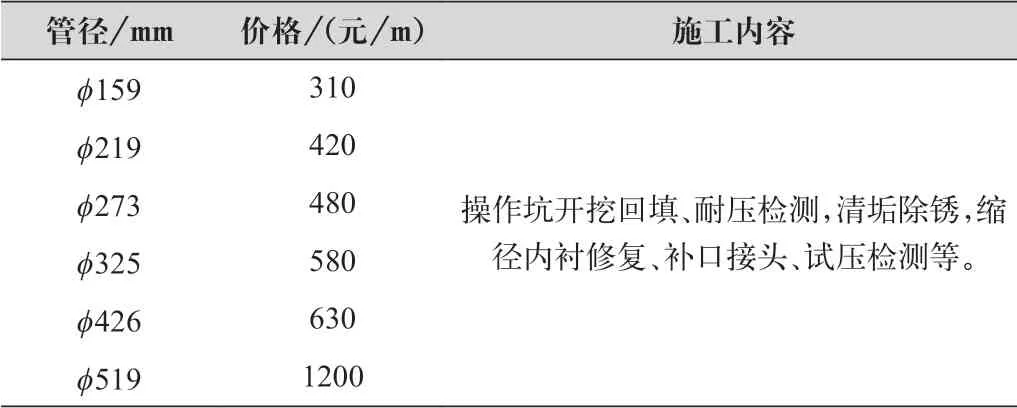

3.2.2 等径压缩法内衬HDPE管修复技术

使用一种外径与原管道内径相同的改性HDPE管,经多级等径压缩,暂时减小改性HDPE管的外径,经牵引机将HDPE管拉入清洗除垢的主管道内,起到防腐和提高原管道承压能力、全面修复原管道的作用。价格控制可参考非开挖技术委员会颁布的《管道更新施工定额》,使用时需要结合具体工程实际进行人材机工料调整来确定实际价格。价格控制的关键点在于管道清洗除垢和HDPE内衬管材价格控制,HDPE内衬管材价格国产和进口差距约为6~10倍左右,材料选型对成本的影响较大。等径压缩法内衬HDPE管修复技术估算价格分析示例见表3。

3.2.3 HCC纤维增强复合防腐内衬集成技术

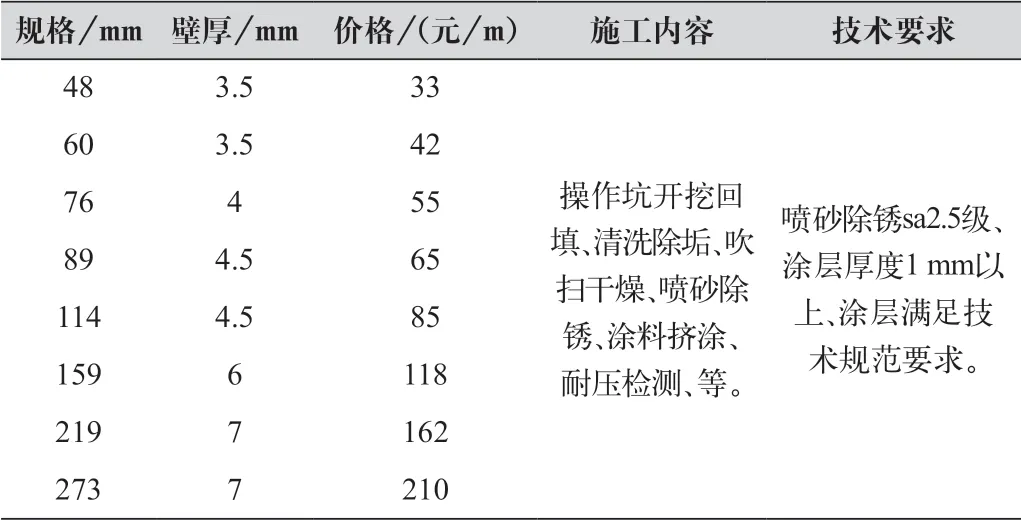

HCC采用的是改性环氧树脂为基体、纤维为增强体的双组份材料,以压缩空气推动挤涂器、涂料、封堵器在管道内运动,完成内壁涂覆施工,对于DN400以下的中小口径输油、气、水管线,具有很好的实用性能。以市场报价、同类型项目历史合同价格、工料机测算组价为价格审核依据,在成本控制时要注意热洗除垢、喷砂除锈、施工段机械组织及材料消耗等重点分项费用对于成本的影响,需做好施工技术和组织措施方案的严格审查,确保费用的经济合理性。旧管线应用HCC技术估算价格分析示例见表4。

表3 等径压缩法内衬HDPE管修复技术估算价格分析示例

表4 旧管线应用HCC技术估算价格分析示例

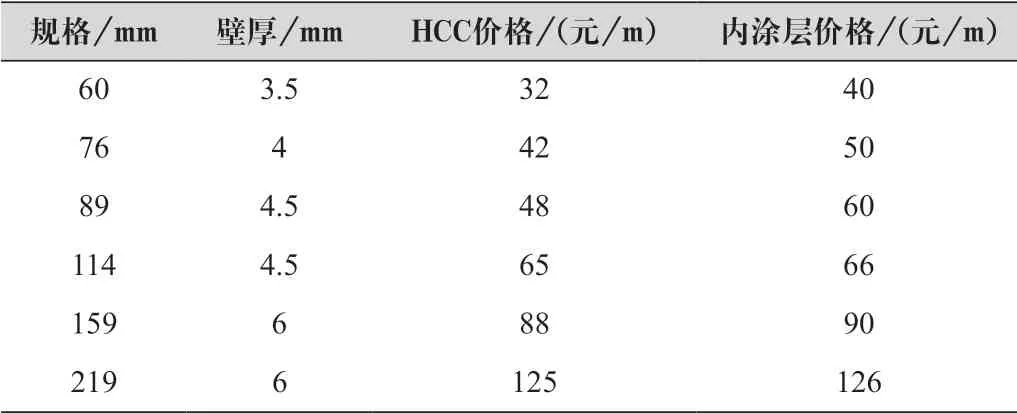

因其成本较其他两种修复技术低廉,HCC技术在新管线建设工程中也得到了有效利用,单米价格约为旧管线修复的75%左右。与新建管线中常用的内涂层无缝钢管相比较,HCC技术可在管线连接处,直接对普通钢质管件进行防腐,替代不锈钢管件的使用;综合不锈钢管件影响进行涂层价格对比,二者价格相差不大,由于HCC属于专利技术,可选施工企业范围较小,价格较稳定;内涂层无缝钢管制作技术成熟,可选制作加工企业较多,市场价格具有竞争性,通过招标工作成本可进一步得到控制[2]。新管线应用HCC与内涂层技术估算价格对比分析示例见表5。

表5 新管线应用HCC与内涂层技术估算价格对比分析示例

4 结语

在油气集输管道的日常运维工作中,应注意根据管线实际情况,正确使用内、外检测技术,对管道腐蚀、破损、凹痕、裂缝、擦伤和起皱状况进行全面性了解,选用最优的腐蚀隐患前期预防和修复治理技术,控制好技术应用成本。目前油田使用的油气集输管道的腐蚀检测和修复治理技术还属于新技术、新材料工艺范畴,价格处于行业垄断态势,在计算价格时还存在“无据可依”的现象,需要不断通过项目实例和调查研究进行工程数据的积累和价格的统计分析,采取定额指导和市场调控相结合的计价方式,科学合理管控管道修复治理项目成本支出。