油气回收装置电动阀执行机构浅析

2021-03-01李磊中海石油葫芦岛精细化工有限责任公司辽宁葫芦岛125000

李磊(中海石油葫芦岛精细化工有限责任公司,辽宁 葫芦岛 125000)

0 引言

轻质油品在装卸车过程中会有大量的油气会挥发,蒸发的油气主要成分为丁烷、戊烷、苯、二甲苯、乙基苯等气态混合物,这些挥发的油气不但因油品装车时油品损耗造成使资源浪费,而且因油气挥发排入大气同空气混合产生燃易爆气体带来现场安全隐患,同时挥发的油气也给大气造成环境污染。当油气混合物中的某些成分被紫外线照射以后会与空气中其他气体发生一系列光化学反应,形成毒性更大的有害污染物,这对装卸车作业人员的身体健康也会造成严重危害,尤其夏季这种现象更为严重。为了消除安全隐患、贡献更高的环境空气质量及充分提高油品回收率创造利润增长点,我公司上了一套江苏惠利特有限公司的气体回收系统装置,使上述不利因素现象得到了极大改观。

1 油气回收工作原理和工作过程

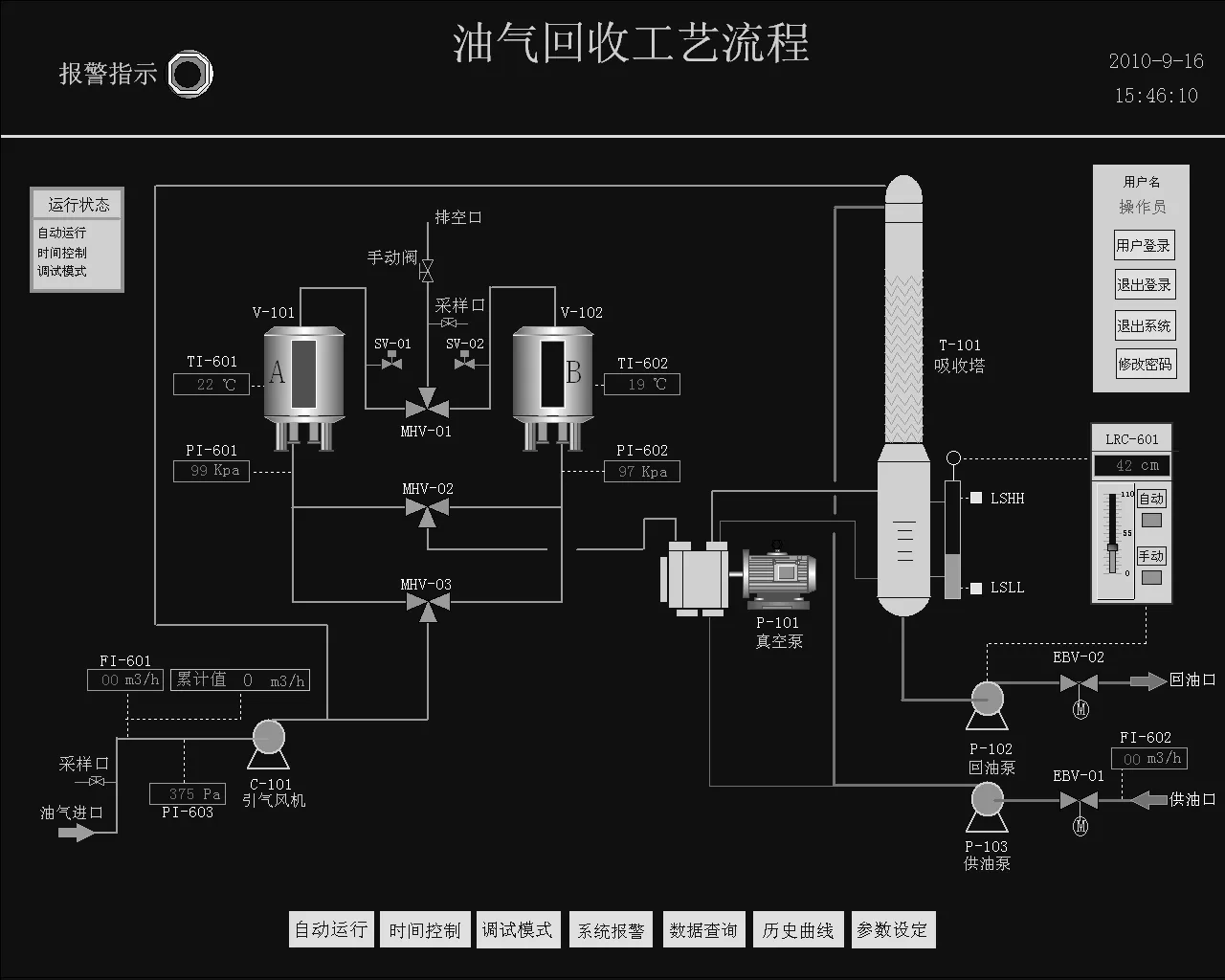

油气回收的原理是利用一种对油品有的独特吸附能力的吸附材料活性炭和一定的工艺来完成的,当油气的混合物流过活性炭(特殊吸附材料)表面时大量的烃组分将被这种特殊的吸附材料吸附到表面,直到达到吸附饱和为止,由于活性炭的特性是单位体积有着极大的表面积,所以可以有效地吸附油气中的烃组分,由于这种特殊的活性炭对空气的吸附能力很差不容易吸附,所以当油气的混合物通过这种活性炭后油气混合物中的烃组分与空气就得到了很好的分离,最后吸附饱和了烃类的活性碳中再通过一定的工艺方法(如降压处理)将活性碳中的烃类油份分离出来即达到油气回收的目的。我公司引进的是由江苏惠利特环保设备有限公司制造的一套变压吸附流程的油气吸附系统装置,整套系统装置由PLC与操作站通过网络通信完成程序控制,操作站的人机界面设有整个系统控制流程图,主界面如图1所示。由操作员通过远程监视及控制系统的运行状态。设有登录窗口,“自动运行”“时间控制”“调试模式”“手动模式”“系统报警”“数据查询”“历史曲线”“参数设定”模式。

这套装置的工艺过程是由两个交替起吸附、脱附作用的A罐、B罐组成,当A罐处于吸附过程时,另一个B罐则处于脱附过程。以图中目前状态来说,当现场来的油气通过风机C-101、电动三通阀进入吸附状态的罐B后,在B罐内被活性碳所吸附,直至吸附到饱和,而未被吸附的空气则通过活性炭后经排空口排入大气。同时当B罐处于吸附过程时A罐则处于脱附过程,脱附过程是通过一个真空泵P-101对A罐进行降压抽真空,即将A罐内吸附在活性炭上的油组分与活性炭进行分离的过程,这个过程含有两个非常重要的作用:(1)使分离后的活性炭可以再重复利用,被称为活性碳再生;(2)将油气分子从活性炭上分离出来。分离出来的油气分子被真空泵P-101抽出,并经管道从吸收塔T-101中部自下而上的进入吸收塔与塔内自上而下的喷淋吸收用的同类油品进行逆向接触完成吸收过程。 而这整改过程是由时间程序控制系统来使两个罐(A罐、B罐)交替完成吸、脱附过程,从而达到连续生产的目的。

图1 油气回收工艺流程

2 电动调节阀组成及作用

本气体回收系统装置中的控制阀全部采用的是电动调节阀,型号是ITQ-0350与ITQ-0100,其生产商是由江苏惠利特环保设备有限公司自己制造的调节阀与韩国执行机构组装而成[1]。

在我厂这套气体回收装置中共有5台电动调节阀,位号分别是MHV-01,MHV-02,MHV-03,EBV-01,EBV-02,其中MHV-01,MHV-02,MHV-03担负着气体回收系统的A罐、B罐的吸附、脱附的切换作用,而EBV-01,EBV-02控制吸附塔液面,它们的稳定工作是保证系统正常运行的最重要设备,虽然是两位式控制,但它的灵敏度、角行程、密封性、扭矩等指标对系统的正常运行都有非常重要考究,灵敏度不行影响阀的开、关闭时间,角行程不够影响阀门的密封性,角行程限位不好影响阀的寿命,密封性不好直接影响脱附效果。因此每台电动调节阀对气体回收这套系统的正常运行都起着关键性的作用。

3 电动调节阀运行中存在的问题

3.1 故障现象

油气回收系统的位号MHV-01,MHV-02,MHV-03这3个电动三通调节阀是执行A罐、B罐进行吸附、脱附切换作用的重要设备,要根据工艺程序控制的需要进行频繁的状态切换。这种频繁动作会使调节阀的各种动作部件的负荷率增加而出现故障,往往会在工作过程中突然出现不工作现象,在维修检查时用手轮将阀门转动一定角度后重新启动程序阀门就又能转动,但旋转到某一固定角度后就不再动了,再重复上述维修过程其结果同样出现[2]。为了彻底弄清这种情况的故障对电动调节阀执行机构进行了拆解后发现,造成这种故障的原因是由离合器箱内的铜质螺旋齿轮磨损坏,可以看到螺旋齿轮大部分齿磨损严重,其中一处位置的齿已磨平,所以当螺旋齿轮旋转到磨平此磨平位置时与蜗杆已不能咬合,因此电动调节阀才会出现上述故障时如第一条所描述的现象。

3.2 电动调节阀执行机构的结构动作原理

基于此原因我们仔细的研究了电动三通调节阀的结构工作原理进行了剖析,电动机减速后首先通过编号9的第一传动杆(1st Drive shaft)将力矩传递到离合器机构中的编号22的螺旋齿轮(Belical gear)使其转动,然后再由这个螺旋齿轮转动来带动编号10的第二传动杆(2st Drive shaft)转动,最后由第二传动杆带动与调节阀杆相连编号13的涡轮(worm gear)旋转,进而给电动调节阀杆一个扭力使阀门转动到开或关的位置。

3.3 PLC对电动执行器的控制原理

本气体回收装置PLC对电动执行器的控制原理非常简单,当PLC将信号送给马达1号线时,马达正转阀开,当PLC将信号送给马达2号线时,马达反转阀关,3号线是公共端,假如当PLC给一个关阀信号时B罐与真空泵连同,A罐与真空泵被截止,当关阀信号使阀门达到全关位置并触发极限开关时,极限开关将阀门状态信号反馈给PLC,PLC接到指令切断关阀信号1使关阀动作停止,因而完成一次调节动作过程。同理完成开阀动作。

4 电动调节阀故障原因分析

造成这一故障现象的原因主要有以下五方面原因:

第一是设备制造方面的原因,由于这种电动调节阀是由江苏惠利特公司采用韩国执行器组合而成,因此厂家在设计制造这款调节阀时有可能存在组合设计不合理因素,如执行器选型等。制造与安装工艺不到位,如组装定位有偏差、调节阀盘根过紧造成阀门开闭扭矩过大使齿轮摩擦力增加;

第二是调校方面,阀门在投用前限位调试不合适造成阀门已开或关到位,因限位回讯不到位造成PLC不能发出停止命令,而使第一传动杆继续加力使第一传动杆与螺旋齿轮摩擦力增加从而使摩擦损耗加大;

第三是阀门维护保养润滑不够,如阀内有积物没有及时清理造成阀门在关,调节阀盘根调整不合适或润滑不好也是造成扭力传递过大从而增大了摩擦损耗的原因。

第四是离合器箱内润滑油脏污,润滑油内有磨损的颗粒状物质,使第一传动杆与螺旋齿轮摩擦损耗加速;

第五是螺旋齿轮材质,因螺旋齿轮材质是铜质较软,在与第一传动杆摩擦期间将首先被磨损坏。

5 针对电动调节阀存在结构缺陷问题的改进方法

本条是本论文论述的重点。对于本气体回收装置电动调节阀可能存在的设计及制造缺陷的改进方法是,就现有的电动调节阀对其执行机构进行改造,利用气动活塞式执行器取代电动执行器的可行性进行探讨,这主要基于以下六点看法。

(1)零配件采购不易,周期长,价格高。因电动调节阀的执行器为韩国进口产品,齿轮损坏后需要代理商从韩国订购,采购周期长价格高,曾经因齿轮损坏等配件使我们的气体回收装置停用一个多月,是公司减少了应得的利润效益。

(2)电动执行器结构复杂、维护麻烦。因电动调节阀内部结构复杂,更换元件后的调校定位较难,因极限开关调整与阀门极限位调整不方便需反复进行,工作量较大。

(3)采用气动活塞式执行机构的优点。采用气动活塞式执行机构是以压缩空气为能源,具有结构简单、动作可靠、平稳、输出推力大、本质防爆、价格便宜、维修方便等独特的优点,因而它被广泛地应用在石油、化工、冶金、电力等工业调节执行设备上作为执行机构,因而它是本装置电动调节阀上执行器最理想的替代设备。

(4)气源取用方便。气体回收系统装置紧邻向其他生产单元提供仪表净化风的管廊,因此改造时不需要长距离的仪表风线配管,能方便地把仪表净化风引入到气动执行器附近为其提供能源。

(5)技术改造易行、费用不高。根据本装置的电动调节阀的电气原理图,我们可以看出,PLC输出两路信号,分别是电动调节阀的开阀信号与关阀信号,为两位式控制,没有复杂的控制要求,这就使改造变得简单易行,每台阀只需购置一套扭矩力与电动调节阀执行器一样的气动活塞式执行器并配备相应的开、关电磁阀和一只配套的极限开关就可达到与原电动调节阀的相同工作目的,并且气动活塞式执行器国内有很多成熟的生产厂家。

(6)寿命长、维护方便、简单。气动活塞式执行机构结构简单,维修方便,只要保证相应的密封及润滑就能长周期的可靠工作。

基于以上几点原因,我认为根据电动调节阀上执行器与阀体连接的螺孔距、阀杆连接形式、原电动调节阀的扭矩要求来确定气动活塞式执行器的选型,并根据上述电动调节阀的电气工作原理,按技术改进后的电气接线图进行配置接线即可到达原电动执行器相同的工作目的,特别是对极限开关的调整要求已降到了最低,且调整非常方便。

6 结语

如果通过对电动执行机构为气动活塞式执行机构成功,可以降低执行机构设备的故障率,使日常维护变得简单,有效地降低装置的维护成本,能有效提高油气回收利润,能大大降低安全风险。