LOPA在化工安全仪表系统SIL定级中的应用

2021-03-01陈正南江苏省安全生产科学研究院江苏南京210042

陈正南(江苏省安全生产科学研究院,江苏 南京 210042)

0 引言

市场上化工企业对于安全控制系统的推广应用促使人们加强了对安全控制系统中一系列关键环节质量性能的重视。目前我国化工企业普遍存在对于安全仪表系统的安装、设计、维护等不同阶段的质量风险控制欠缺、冗余不合理、选择不恰当等现象。近年来,我国政府部门颁发了安全仪表系统管理规章制度,对安全仪表系统的风险控制措施及HAZOP安全仪表系统的技术指标进行了相关明确,以便在化工生产中有效降低风险事故。

1 安全仪表系统SIL等级、保护层内容分析

1.1 安全仪表系统SIL等级

相对于分散控制为核心的过程控制系统,安全仪表系统具备较为明显的差异性,在一般情况下,安全仪表系统往往处于休眠或者静止情形,只有在化工生产设备及关联设施出现运行故障时,安全仪表系统才会在瞬间做出精准反应,并且及时停止运行中的生产过程或者将运行设备导入安全控制状态。安全仪表的功能可以划分为四个安全完整性等级(从低到高分别是SIL4、SIL3、SIL2、SIL1),且主要是以安全仪表系统在丧失其质量性能的情况下出现的安全风险事故为依据,在仪表回路的设计安装调试等不同阶段,不同的安全完整性等级也有着不同的技术标准要求。

1.2 保护层技术

保护层关联内容在化工生产阶段类型较多,除了常见的BPCS和本质安全设计之外,还需要考虑化工设备安全阀等物理性保护和报警干预等,保护层的设置和安全风险事故的规避密切相关,保护层分析过程中主要采取定性危害识别,继而进行保护层是否有效的精确性判断,为后续的风险控制提供重要基础。LOPA分析技术是常见的半定量化风险评估技术,该技术的实施主要在假定场景事故当中对不同类型的保护措施可能性故障进行赋值,并且采取数理方式进行计算,对其中可降低安全风险的控制措施进行准确掌握,防止出现保护过当或者保护欠缺等状况[1]。

2 保护层技术在化工仪表安全度等级评定中的应用

2.1 案例介绍

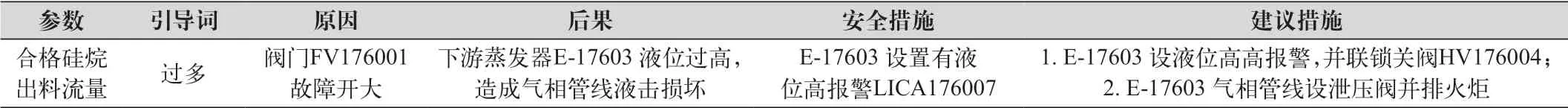

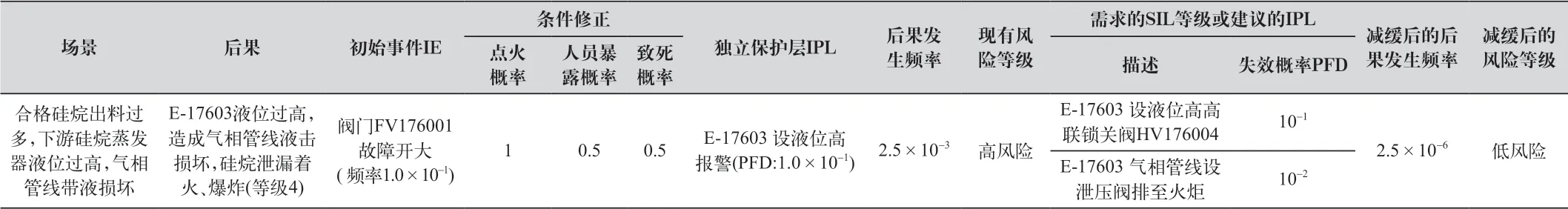

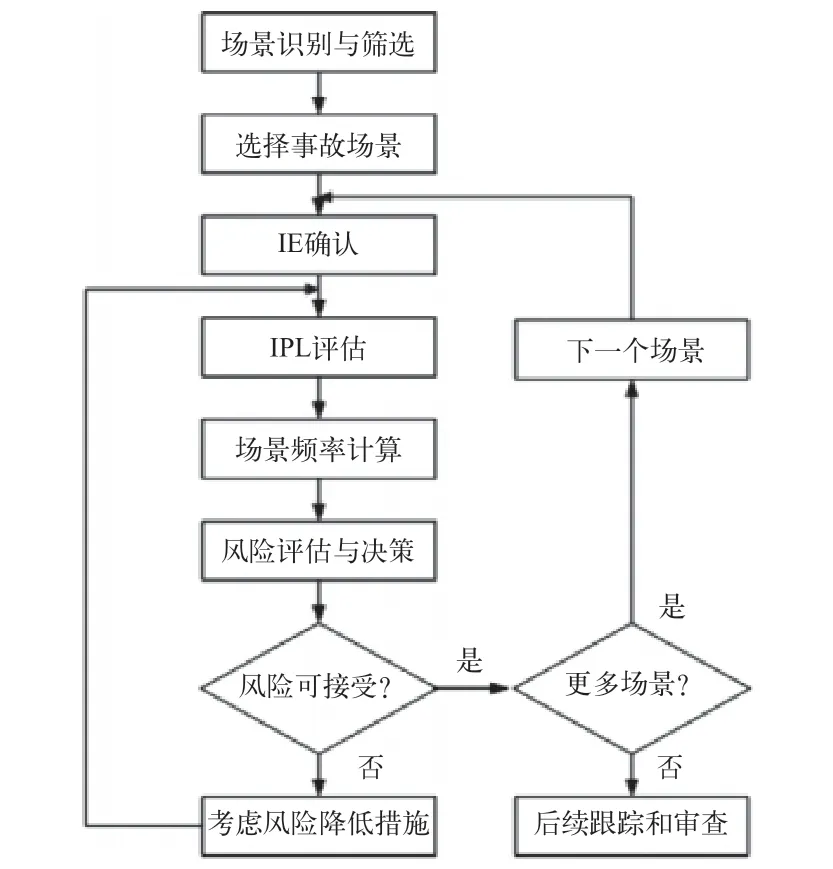

文章结合实际案例进行化工安全度等级评定中LOPA技术的应用,在采取HAZOP进行某化工企业硅烷生产装置储罐工艺流程分析中的结果如表1、2所示。首先对其中合格硅烷出料容量进行统计,FV176001阀门产生故障时诱发的下游蒸发器液位超过限制标准,造成的气相管线出现破坏,且蒸发器液位超过标准时出发高液位报警提示,此时,技术人员需要结合警示信息进行关阀操作,在气相管线相应位置处进行泄压阀并排火炬的设置。在HAZOP分析的基础上,采取LOPA分析技术,本文将FV176001阀门故障事件设定为初始事件,其失效频率和发生频率为10-1,独立保护层则设定为技术人员响应和报警提示,后果发生频率经条件修正设定为2.5×10-3,经过分析可以得知故障产生的危险事故除了液位超过限制引起气相管线出现液击损害外,还包括硅烷泄漏引发的爆炸火灾。经过LOPA技术应用计算,点火概率危1,现场人员致死概率危0.5,IPL可以包括以下两个内容,即PFD2.5×10-5的安全泄放措施和安全仪表功能的增加,在经过安全泄放措施后残留的风险频率为2.5×10-5,该频率也超过了10-5,在不可接受风险程度范围中,而增加安全仪表功能后的失效概率则小于0.4,为此,增加安全仪表功能为SIL1[1]。LOPA具体应用流程示意图如图1所示。

表1 HAZOP分析结论

表2 LOPA分析结论

图1 具体应用流程示意图

2.2 注意事项

独立保护层有效性的确立在LOPA技术应用中是极其重要的,该案例的调节阀故障为初始事件,SIS保护设置在下游蒸发器中为液位高高联锁管开关阀HV176004,蒸发器进料管道中则需要设置开关阀、调节阀,这种情况下的SIS保护体现出独立保护层特性,当设置下游蒸发器液位高高联锁关闭调节阀,考虑到该连锁不独立与初始事件,就不能够形成独立保护层。除此之外,合理的赋值、数学计算方式才能够获取良好的LOPA技术分析结果,初始事件发生频率和基础数据及风险标准的选取阶段,需要保证不同类型场景数据标准的一致性,数据来源可靠性也需要引起技术人员重视,仪表安全度等级评定阶段,在风险评估矩阵的分析或者IE频率值的确定时需要明确数据确定原则,一般在基础数据的分析确定时,需要采取一定区间范围中间值来确保结果的可靠性[2]。

3 LOPA技术分析中遇见的问题

基于风险标准和场景计算风险的对比进行LOPA的分析中需要重视失效数据,失效数据是开展SIL、LOPA分析的重要支撑,我国对于失效数据的采集分析并没有相关标准化系统,且工业化失效数据库也没有及时得以建立,对于失效数据的计算分析等应用手段也不完善,LOPA失效数据的来源主要分为以下几个方面,首先是工业失效数据库和既有研究文献,如OREDA数据库;其次是安全设备可靠性研究手册和国外发达机构颁布的相关数据手册、检测技术、数据表、数据目录等,值得重视的是,这些关联数据库针对的往往是国外的安全产品数据信息,在具体应用中,需要重视技术工艺、标准水平的修正;另外,则是化工设备供应商提供的相关数据信息、第三方认证证书、产品测试报告等,性能测试试验的开展具备一定的标准条件,对于实际情况下的失效率则不能够完全反应,往往需要工业数据库、FMEDA数据等进行组合分析来获取高质量的数据信息;再者则是现场失效数据的采集,该数据主要和现场记录的完整性、样品数量等密切相关[3]。

风险决策作为保护层数量、类型及SIL等级确定的依据,实际中对风险可接受程度的精准化确定是极难实现的,技术人员主要采取风险矩阵方式进行风险决策,m×n阶风险矩阵主要由后果严重程度S、风险事件发生可能性L构成,风险等级确定为行列交叉点数,风险矩阵的应用需要明确后果风险的严重程度划分规则,风险等级确定规则、事故发生可能性规则等,上述三项分析规则的确定主要以技术人员的主观判断为主,为此,人为的主观随意性及容易造成风险控制措施的欠缺或者过度[3]。

4 LOPA技术相关优化控制措施分析

在LOPA的实际应用里,技术人员不仅要遵循规范基础数据范围,同时还要结合到化工企业的实际情况,这样才可以确保LOPA分析的规范性以及有效性。在使用LOPA对化学安全仪表系统进行SIL分级的时候,技术人员一定要需要注意到独立保护层的有效性、定量数据的合理选择和危险性分析的准确性。在LOPA分析的过程里面,我们要合理设置独立的保护层,这样可以有效防止场景发展成一个意外的结果,保证初始事件独立于其他场景、设备和操作。技术人员采取的风险应对措施与初始事件的失败无关,可作为独立的保护层。对于按SIL分类的化学安全仪表系统,名称的应用是基于定性风险分析的结果,会导致名称问题分析影响风险概率数据计算的准确性,导致技术人员返工,对SIL水平产生负面影响。所以,技术人员需要确保危害分析的准确性,这样才可以提高到SIL分类的合理性以及准确性[4]。

5 结语

总而言之,安全仪表系统的建立对于化工企业的生产安全化具有至关重要的作用,为此,安全仪表系统设计阶段,技术人员需要对安全等级进行有效明确,对安全仪表系统进行验证,控制安全事故的发生,技术人员需要充分发挥LOPA技术作用,降低安全生产风险,最终促进整个化工产业的发展。