浅析机械加工中工装夹具的定位设计

2021-03-01高强

摘 要:夹具定位是通过工件的基准面与夹具定位元件之间的充分接触来限制工件的自由度,以确保加工精度。因此,必须重视工装夹具的定位设计方法研究。本文分析了夹具定位设计的涵义及其设计要求;夹具的设计原理及定位方法;夹具定位基准及基准点(RPS)系统介绍,并结合汽车车身焊接夹具的定位设计,探讨RPS系统在工装夹具定位设计中的应用,旨在提高工装夹具定位设计质量。

关键词: 机械加工;工装夹具;定位设计

绪 论

机械加工对加工精度要求极高,工装夹具定位直接关系到机械加工精度。夹具的主要作用是确保工件的基准面与夹具充分接触,以精确控制工件的自由度。在机械加工中通过夹具可以有效固定加工工件,实现对工件进行精密加工。本文分析了夹具定位设计的涵义及其设计要求;夹具的设计原理及定位方法;夹具定位基准及基准点(RPS)系统介绍,并结合汽车车身焊接夹具的定位设计,探讨RPS系统在工装夹具定位设计中的应用,旨在提高工装夹具定位设计质量。

一、工装夹具设计要求和定位方法

不同的工件有不同的处理加工方法。因此,在加工工件之前,必须选择最佳的工装夹具和正确的安装方式,以确保加工后的工件质量达到标准。夹具的设计必须遵守多点规则,以保证工件、夹具完美匹配。

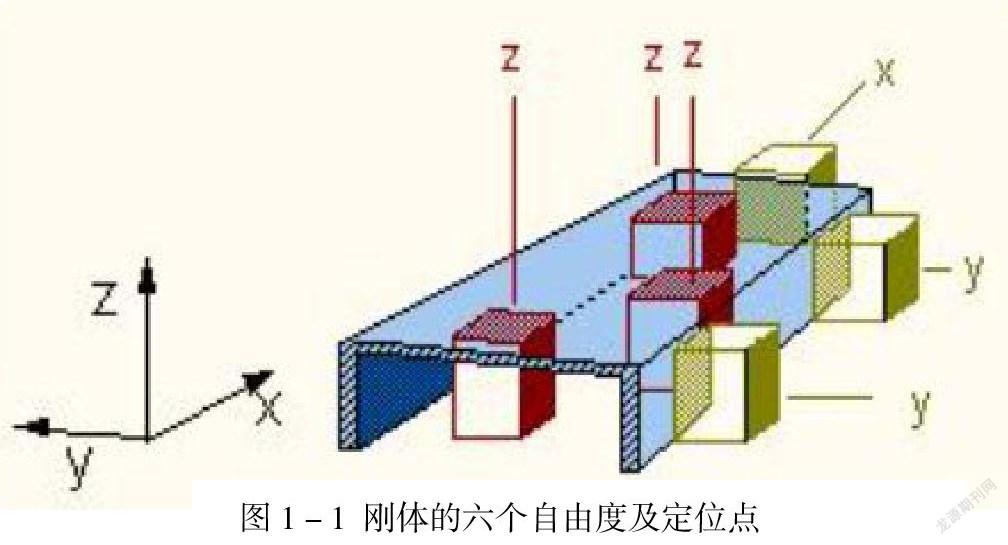

使用夹具的过程中,工件固定后需要防止工件移位,尽量减少加工误差,保证加工精度。因此,工件的定位必须遵守一定的定位原则,以保证加工定位精度。其中六自由度定位方法是最常用的工件定位方法,即工件可以上下、左右、前后移动。如图1-1所示,在直角空间坐标系中,一个实体有六个自由度,在六个自由度上应用了六个适当间隔的支撑点,其中3个定位点在Z方向;2个定位点在Y方向;1个定位点在X方向。以确保工件在夹具上的正确位置。标明这六个点的位置才能保证工件的定位精度,指定六点位置的方法也称为六点定位法。该方法可以限制设备的所有元件并使其占据确定的位置。因此又被称为完全定位。于其对应的是不完全定位,是指某些自由度不影响加工,定位支撑点数量可以少于六个。实际加工中可能出现不完全定位的情况。但是,如果定位不充分,则无法保证加工精度要求,因此,需要避免此类情况。针对过度定位的情况应根据实际设计要求确定。

二、工装夹具定位基准及RPS系统分析

1、定位基准

定位基准是指产品加工设计图纸中的定位参考面、参考孔(或设计加工图纸中校准的参考点)。按照工件的点、线、面与定位基准的关系确定工装夹具中工件的位置。工装夹具定位基准设计是否合理直接关系到工件加工精度。工装夹具定位基准设计关键在于明确工件在直角空间坐标系中的点、线、面之间的几何关系。

2、RPS系统及其应用

基准点(Reference Points System RPS)系统是指应用于汽车设计制造全过程的基准点系统,主要作用是精确定位汽车工件加工位置,确保汽车工件加工精度。在设计工件加工工艺时就必须确定RPS点,而且必须在产品生产之前确定并完成所有工件的RPS点,RPS点的确定应该按照以下几个原则进行:

(1)RPS点的设置必须符合工件加工和产品装配要求,例如,汽车车门的横向RPS点中,前两个RPS点位于车门铰链处,后一个RPS点位于车门锁处。这样的RPS点设置可以很好地适应整车的装配流程。

(2)RPS点应尽量设置在尺寸变化较小的功能区。例如,可以在与整车装配密切相关的定位孔、焊缝、压合面等部位设置RPS点。由于汽车制造和检测需要参考RPS点,因此,RPS点自身需要具有非常高的精度。

(3)RPS的设置需要做到连续相关。在纵横方向上的RPS点都必须是连续且相关联的。例如,车辆焊接总成的RPS点设置,构成这个焊件总成的所有工件应尽可能共用总成的RPS点。

(4)从功能需求入手。尽量将RPS点设置在功能面或功能孔上。

(5)RPS点精度必须足够高,避免因基准点误差而产生测量误差,尽量减少焊装误差,提高产品合格率。

(6)工件的RPS点必须能反映真实工件之间的某些特征关系。

(7)RPS点的选择应考虑与焊装工艺匹配,以避免出现所选基准点不可用的情况。

(8)RPS点应设置在尺寸相对稳定的功能区。

(9)RPS点所在平面应尽可能覆盖整个工件,覆盖范围越大,工件定位过程中就越稳定。

(10)RPS点的选择要优先考虑定位孔,其次是定位面,最后才是定位线。

(11)由于钣金件容易产生形变,选择RPS点时要优先选择可以避免变形的支撑点,如果变形控制不住,应适当增加辅助RPS点。

以车身焊接工装夹具定位设计为例,总成定位基准点应选择设计阶段给出的RPS点。如果设计的RPS点存在不合理,不全面的问题,则需要添加必要的辅助基准点,可以从构成总成的工件RPS点中选择辅助基准点,以确保工装夹具基准点与RPS点重合。焊接工装夹具在整个加工流程中的基准点都必须是RPS点。但是有些RPS点在加工过程中可能需要舍弃,以避免工件中的RPS点大量重复。所有工件都可以标准化,并在设计过程中形成统一的设计标准。

结 论

综上所述,夹具的主要作用是確保工件的基准面与夹具充分接触,以精确控制工件的自由度。在机械加工中通过夹具可以有效固定加工工件,实现对工件进行精密加工,大大提高加工效率和加工质量。在现代机械加工过程中,应该合理设计工装夹具定位,根据六自由度定位原则和工件加工需要科学设计工件的自由度,合理设置定位基准点,从而有效确保工件加工效率和加工质量。

参考文献:

[1] 覃事鹏. 浅析机械加工中工装夹具的定位设计[J]. 湖北农机化, 2018, No.203(2):62-63.

[2] 吴铭. 浅谈机械加工中工装夹具的定位设计[J]. 科技致富向导, 2012(30):153-153.

[3] 任发林, 杨小萍. 浅谈机械制造中工装夹具的定位设计[J]. 科研, 2016,(7):139-139.

[4] 张江宁. 浅谈机械加工中工装夹具的定位设计[J]. 城市建设理论研究:电子版, 2015, 5(12).

作者简介:高强 性别:男 生日:19860327 籍贯:辽宁 学历:大学本科 单位:北京汽车研究总院有限公司 职称:无 主要研究方向:发动机缸体缸盖等产品件试制。