液晶显示面板金属层的SPC管理

2021-02-28北京京东方显示技术有限公司徐习亮包远福鲍子胜党亮英

北京京东方显示技术有限公司 王 丹 徐习亮 董 斌 包远福 鲍子胜 党亮英 王 超 蔡 婷

伴随着4K、8K、低蓝光等高端液晶显示产品的问世,液晶显示面板以其技术创新带来的优秀性能仍旧占领市场主流。随着高端产品的不断增多和企业本身对TFT-LCD产品品质的不断追求,产品特性的SPC趋势管理势在必行。本文讲述了关于TFT-LCD产品的金属层特性——膜厚特性RS的一种SPC管理方法,文章通过数据研究及分析为RS特性量身定做出一套方便实际应用的SPC管理方法。

1 TFT-LCD金属层简介

TFT(Thin Film Transistor)是薄膜晶体管的缩写。TFT-LCD(薄膜晶体管液晶显示器)是液晶显示器的一种,这种液晶显示器上的每一个像素都是由集成在底层的薄膜晶体管来驱动,从而带动液晶偏转可以呈现高速度高亮度高对比度的“真彩”画面。TFT-LCD的主要特点是为每个像素配置一个半导体开关器件,因此TFT-LCD的金属膜层对产品性能非常重要。金属膜层有些可以充当电极、信号传输线,有些可以起到屏蔽电磁波、隔绝外部静电的作用。例如某些产品缺少隔绝静电的金属层,产品会受静电影响而影响显示,如图1所示的“手写屏”。而作为电极和信号传输的金属层如果出现异常则会导致LCD产品呈现出污渍不良或Mura不良等。

图1 缺少静电防护金属层

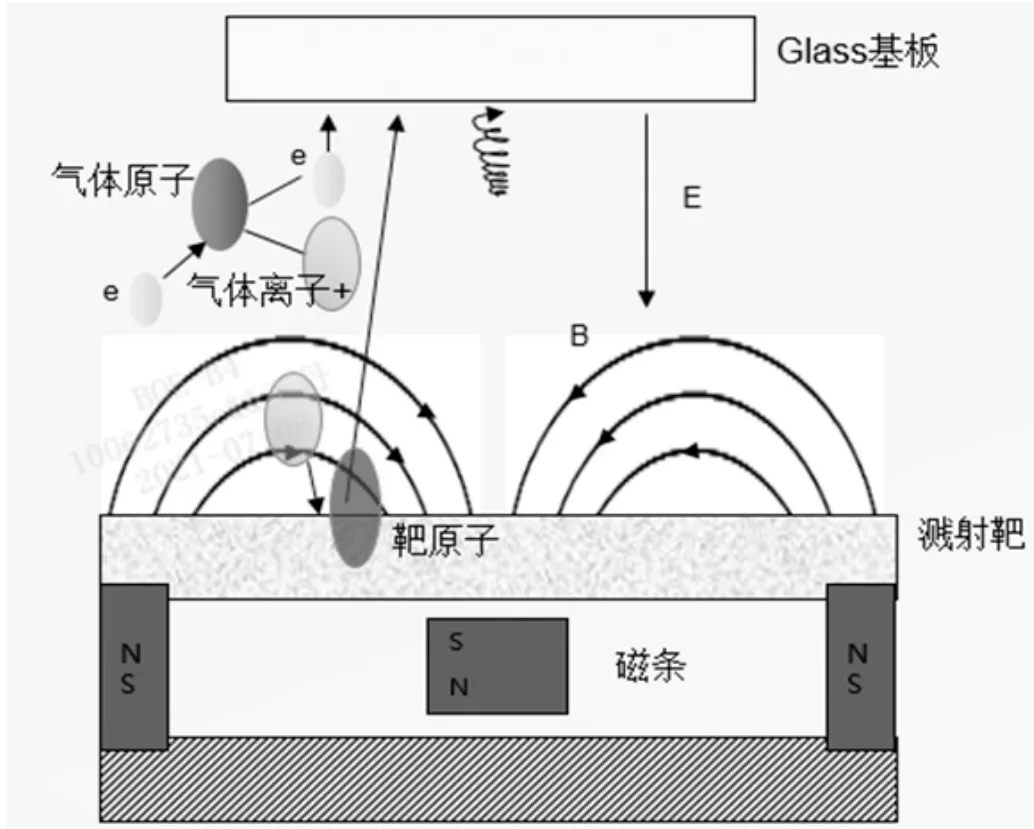

TFT是在玻璃等基板上通过溅射、化学沉积工艺形成制造电路必需的各种膜,其金属层采用磁控溅射工艺成膜。成膜过程中,气体原子在电场作用下电离成气体离子,气体离子受电场作用运动轰击靶材,引起靶原子迁移产生溅射,最终沉积至玻璃基板上形成金属薄膜。磁控溅射是以磁场来改变电子的运动方向,并束缚和延长电子的运动轨迹,从而提高了电子对工作气体的电离几率和有效地利用了电子的能量。金属层成膜原理如图2所示。

图2 金属层成膜原理

2 RS的特性研究及改善

金属层的膜厚是其关键特性,直接测量膜厚的方法是将需要测量的位置做成切片在显微镜下测量,这种破坏性测量方法显然不能成为生产过程中的常规检验手段。因此,工厂使用四探针法对金属层的方块电阻RS进行测量,如图3、图4所示。探针1、4之间通电流,探针2、3间测电压,根据公式R=U/I可以得到R;根据公式(假设膜厚为X),则可以计算出膜厚X。由以上公式可得,方块电阻R与电阻率成正比,与膜厚X成反比。因此,工厂测量金属层时,若RS值偏大,代表膜厚偏薄;若RS值偏小,则代表膜厚偏厚。

图3 RS测试原理

图4 RS测试设备

磁控溅射是在未分割开的较大Glass基板上进行金属成膜,又由于RS测试时探针会损坏局部膜层,因此RS测试点会避开显示区而选取Panel间的Dummy区进行测量。以某款产品为例,这款产品某金属层RS选取了25个测量点位,如图5所示。按照传统SPC理论需要对每个测试点分别做控制图进行监控,这样的话此款产品所有膜层加起来将会有上百个控制图,对实际监控造成负担和不便。另外,同一Glass的25个测量点并非完全独立,因为Glass基板经过的工艺和设备相同,所以25个点具有同升同降的特点,因此对每一个测量点做单独控制图分别监控是不必要的。

图5 RS测试点位

为了制定合适RS的SPC管理方案,我们需要对RS数据规律进行研究。首先我们需要在正常生产条件下生产的Dummy Glass上做密集点测试,如图6所示,使测量位置均匀散布在Glass上,共设置了110个测量点。对测试结果做等值线图分析,我们发现Glass最下边的RS值偏低,即膜厚偏厚;换做使用箱线图分析,同样发现最后两行RS偏低。

图6 RS密集点测试点位

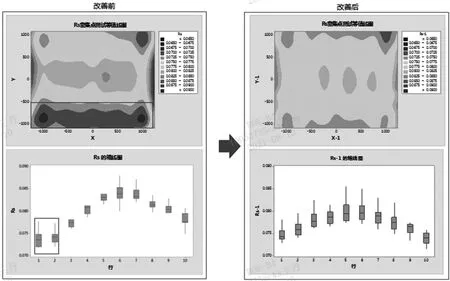

经调查,RS偏低位置恰好匹配生产设备上的某一磁铁位置,此处RS偏低是由于磁场强度较大导致。因此我们对RS偏低相应位置的磁铁进行了调整,增加磁铁到靶材的距离来减弱局部磁场强度。调整后再次进行密集点测试,结果发现之前RS偏低的现象已经得到改善,RS面内3σ由改善前0.0145变为改善后0.0110,3σ减小约24%,RS均一性得到显著提升,如图7所示。

图7 RS数据研究改善

3 RS的SPC管理方法及实际应用

根据以上密集点测试结果可以得出RS数据集中性与设备的磁场强度有很大关系。由于生产设备上下两端的磁铁数量多且呈梯形分布,此位置磁场强度较强因此膜厚偏大、RS偏小;而中间位置磁铁数量较少且为竖向平行分布,此位置磁场强度较弱因此膜厚偏小、RS偏大,如图8所示。通过单因子方差分析得出RS边缘与中心位置数据确实存在明显差异,如图9所示,然而设备自身结构带来的差异短期内无法消除,因此我们将Glass内的RS数据分成两个区域:上下边缘panel为Area1,中间两排Panel为Area2,如图10所示,并分别使用Xbar-S控制图进行过程监控。

图8 磁铁分布示意图

图9 RS数据规律及单因子方差分析

图10 RS分区方法

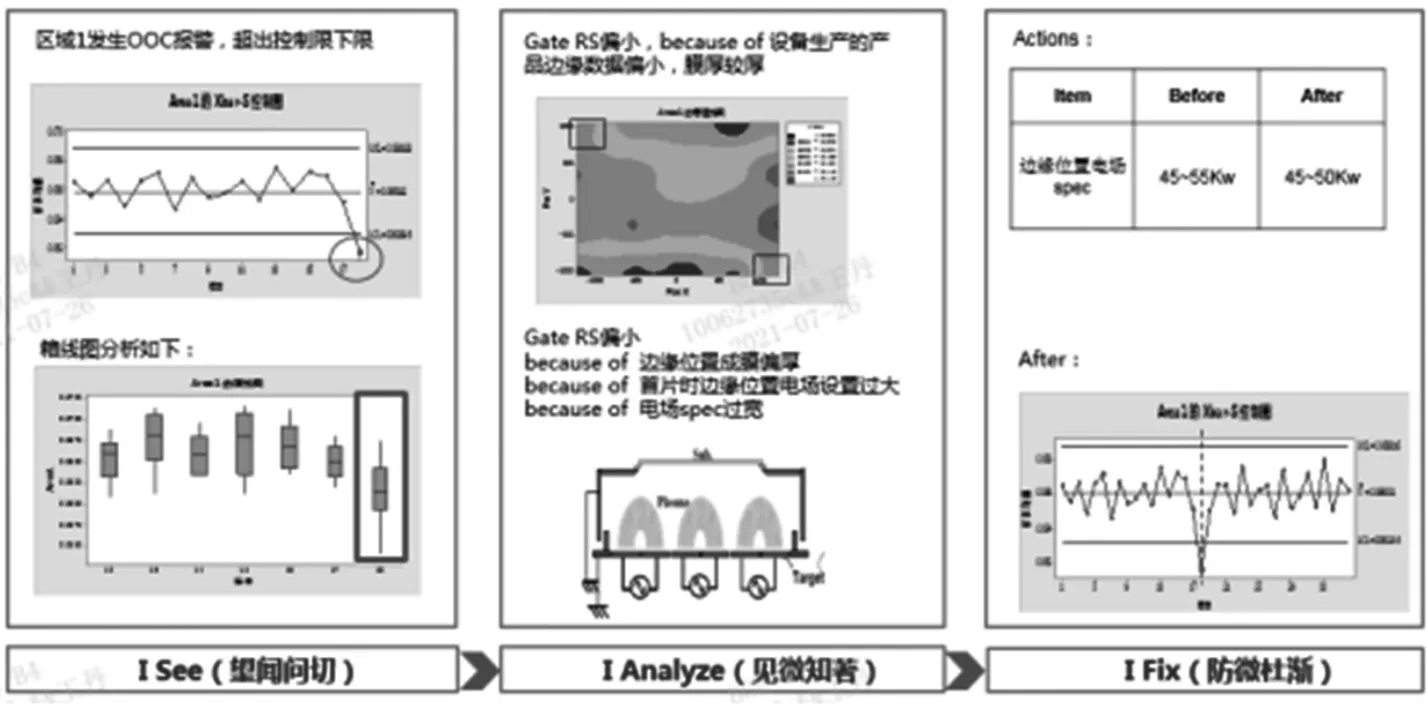

通过一段时间的生产过程监控,我们发现使用分区方法的控制图可以捕捉到整体控制图无法发现的问题,如图11所示,Area1控制图触发了OOC报警,而整体控制图未触发OOC报警。因此分区控制图不仅可以快速定位异常发生的区域并且对过程变异及波动更加敏感。生产过程中发现OOC报警后,我们使用六宫格方法进行问题调查及改善,如图12所示。通过箱线图分析发现异常品的均值偏小且组内数据较分散;找到异常的直接原因:通过数据等值线图发现Area1的边角位置RS偏大;继续一步步确认根本原因发现为首片时边缘位置电场设置过大。针对根本原因制定改善及预防对策——收严边缘位置电场的spec,通过优化管控工艺参数提高了产品特性RS的稳定性。

图11 RS 分区控制图vs整体控制图

图12 RS改善六宫格

4 RS SPC管理改善心得

我们通过密集点测试→数据分布规律分析→数据集中性改善→数据分布与设备关联性分析→数据分区管控共五个主要环节完成了RS的SPC Control Plan制定。在根据产品特性的数据特征制定相应SPC管理方法的整个流程中,数据集中性改善环节是必须考虑的步骤,因为如果可以消除数据集中性、使数据做到完全均一(或满足要求的相对均一),将不需要进行分区管理;而针对设备/工艺等固有原因无法消除数据区域差异的情况,则需要进行合理分区及分区管理。

过于死板的硬套SPC理论会使SPC成为工厂的负担;过于经验化的SPC管理则无法及时预警过程变异导致大批量不合格品。只有合理的SPC管理方法才可以有效帮助我们发现过程波动、带给我们改善和改进的机会。改善前RS数据分为多个群组且不符合标准的正态分布,我们通过合理分组的SPC抽样原则、经历了4次六宫格改善,RS异常报警明显减少;特殊变异越来越少,数据越来越接近正态分布,如图13所示,RS数据3σ由改善前0.0095变为改善后0.0076,数据收敛约20%。

图13 RS整体数据分布

数字信息化的今天,大数据、人工智能、5G不断兴起,要想实现弯道超车,必须突破转型。SPC管理变革不是值不值得做,而是必须做,正当其时去做。优秀的品质管理者应敢于研究、勇于突破,感谢优秀的Dell老师为我们指点迷津、帮助我们步入正轨。我们会更加坚定地开展SPC管理,守正创新,将全面SPC趋势管理进行到底!