高速列车制动摩擦块切入端特征对制动界面特性的影响

2021-02-28范志勇项载毓吴元科莫继良

唐 斌 范志勇,2 项载毓 吴元科 黄 博 莫继良,2

1. 西南交通大学机械工程学院,成都,610031 2. 轨道交通运维技术与装备四川省重点实验室,成都,610031

0 引言

高速列车制动闸片是保障列车运营安全的重要部件。制动盘与制动闸片之间的摩擦接触是实现列车正常停车的最后途径[1]。随着列车运行速度的不断提高,制动盘与制动闸片之间的接触界面摩擦越来越强,热负荷越来越高,这对制动闸片的制动摩擦学性能提出了更高的要求[2]。

国内外研究人员对制动界面产生的摩擦热、摩擦磨损及振动噪声问题进行了深入研究,取得了许多有意义的成果[3-11],但由于制动界面的摩擦学行为较为复杂,存在较大的不确定性和随机性,因此关于摩擦热[3]、摩擦磨损[4]及振动噪声[5-6]等制动界面特性之间的关系至今都没有形成统一论断[7-8],并且这些研究通常忽略了制动闸片自身结构及其界面特征的影响[10-11]。一般来说,高速列车制动闸片是由多个摩擦块组成的,而摩擦块的形状、结构及其排布等界面因素都会对制动过程中制动界面的摩擦学行为产生影响[11-13]。摩擦块在制动闸片上有多种安装方向,这使得摩擦块先滑过制动盘的一端呈现出不同的切入端特征。目前,不同的切入端特征对制动界面特性的影响机理尚未探明,因此,研究摩擦块在不同摩擦切入端特征下的摩擦学行为对改善列车制动特性具有重要的理论及工程意义。

本研究在自行研制的高速列车制动缩比试验台上,以三角形摩擦块为研究对象,在四种不同安装方向下对其进行拖曳制动试验,并结合有限元分析方法研究了摩擦块的摩擦切入端特征对制动界面特性的影响。

1 试验方法

1.1 试验装置及试验条件

制动试验研究在自行研制的高速列车制动缩比试验台上进行,其结构如图1所示。该试验台可模拟高速列车摩擦制动中的正常制动和拖曳制动两种工况,可实现不同转速、加载力等制动参数下的制动摩擦试验。试验台的控制系统可控制电机的启停、离合器的吸合状态以及加载机构的加载状态。变频电机为试验提供驱动力,扭矩传感器(型号ZRN503-100,量程0~100 N·m,频响 100 μs,精度±0.25%)安装在飞轮组与制动盘之间,用于测量制动过程中制动盘与摩擦块之间的摩擦力矩。固定摩擦块的夹具上安装有三向振动加速度传感器(1A302E,量程±500g,频响0.5 Hz~4 kHz,灵敏度10 mV/g),用于记录制动过程中摩擦块的振动信号。离制动界面15 cm处的位置布置有传声器(MTG MK250,灵敏度50 mV/g,动态范围 15~146 dB,频响 3.5 Hz~20 kHz),用于采集制动界面产生的声音信号。这些试验过程中产生的信号被8通道数据分析系统(D5922N,采样频率设为50 kHz)采集并进行相应的分析。此外,在滑台加载机构上安装热成像仪(FLIR E40,精度±2 ℃),用于实时监测试验过程中制动盘表面热分布及其演变趋势,并记录试验后摩擦块表面温度分布情况。

图1 制动试验装置示意图Fig.1 Diagram of brake test device

试验温度控制在22~27 ℃,相对湿度控制在RH(60%±12%)。试验前,对摩擦块试样进行跑合以保证良好的界面接触。试验采取拖曳制动方式,试验参数设置如下:制动盘转速n=200 r/min,制动力Fn=312 N,摩擦半径R=42 mm,拖曳时间t=1 min。每次试验在制动盘冷却到常温时进行。每组试验重复5次以保证试验结果的可靠性。试验结束后,使用光学显微镜观察摩擦块磨损形貌,并使用扫描电镜(SEM)进一步分析摩擦块表面微观损伤。

1.2 试验材料

本次试验中,制动盘样品选用锻钢材料(硬度为360HV0.5,弹性模量E=178 GPa),其直径及厚度分别为138 mm和15 mm;摩擦块样品选用粉末冶金材料(硬度为181HV0.5~223HV0.5,弹性模量为6.5 GPa),其横截面形状是经过倒圆角(圆角半径为2 mm)的等边三角形;摩擦半径(摩擦块与制动盘的中心距离)设置为42 mm。设置的四种摩擦块安装方向及其与制动盘接触位置如图2所示。垂直摩擦表面方向观察,根据摩擦块其中一个角的朝向将这四种安装方向分别命名为:Direction-1(D-1)、Direction-2(D-2)、Direction-3(D-3)、Direction-4(D-4)。定义摩擦块先滑过制动盘的一端为摩擦切入端,如图2中红色实线所标注的位置。可见,D-1及D-4的摩擦切入端是三角形的一条边,而D-2及D-3的摩擦切入端则为两条边及其夹角。

图2 摩擦块安装方向及接触位置示意图Fig.2 Schematic diagram of mounting direction and contact position of friction block

2 试验结果与讨论

2.1 振动噪声特性分析

图3所示为试验过程中摩擦块法向及切向振动加速度的时域信号,可见,不同摩擦切入端特征下摩擦块振动加速度的时域信号在幅值和振动连续性上均存在着明显的差异。在法向和切向两个方向上,D-1摩擦块表现为幅值较小的间歇性振动;D-2和D-3摩擦块表现为幅值较大的连续性振动;D-4摩擦块则无明显振动现象发生。

图3 四种摩擦块的法向及切向振动加速度时域信号Fig.3 The time domain signal of normal and tangential vibration accelerations for the four friction blocks

制动摩擦会引起制动界面和系统的振动并辐射出相应的噪声。为评价不同摩擦块切入端特征下的噪声强度,对试验过程中采集的噪声声压信号进行分析,其等效A计权声压级如图4所示,可见,尽管四种摩擦块的噪声声压级都高于背景噪声,但它们的噪声强度却存在很大的差异。以一条边作为摩擦切入端的D-1及D-4摩擦块呈现出较低的噪声强度,其中D-4摩擦块的声压级(72.5 dB)只略高于背景噪声(68 dB),没有产生明显的噪声;而以两条边作为摩擦切入端的D-2和D-3摩擦块呈现出较高强度的噪声,尤其是D-2摩擦块,其声压级高达115.7 dB。不同摩擦切入端特征下摩擦块呈现出来的噪声强度趋势与上述的振动强度趋势基本一致。

图4 四种摩擦块在整个试验过程中的等效声压级Fig.4 Equivalent sound pressure level of four kinds of friction blocks during the whole test

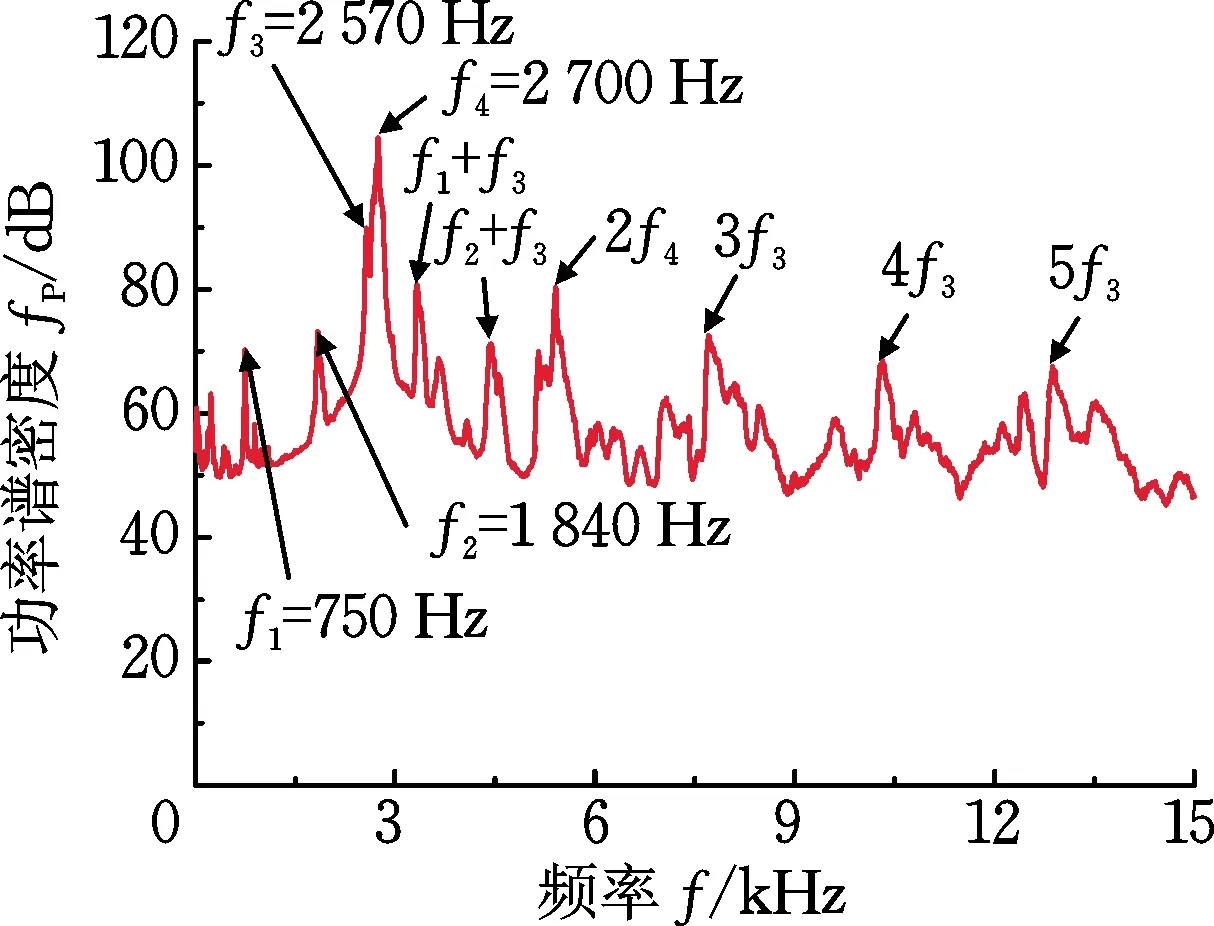

进一步分析摩擦块切入端特征对噪声特性的影响。图5示出了四种摩擦块噪声功率谱,可见,不同摩擦切入端特征下噪声信号呈现出了不同的频率分布特性。D-1和D-4摩擦块在试验过程中主要表现为低频噪声现象,它们的噪声功率谱上最高峰值的频率都位于 203 Hz左右的低频段。尽管D-1摩擦块的噪声功率谱上出现了几个高频噪声成分,但其能量比较低,对噪声声压贡献量较小(图5a)。相比之下,D-2和D-3摩擦块都激起了高能量的高频尖叫噪声,且噪声频率成分较为复杂。其中,D-2摩擦块的噪声功率谱上出现了四个基本频率:f1=750 Hz、f2=1840 Hz、f3=2570 Hz,f4=2700 Hz,且出现了多阶谐波频率(噪声频率成分为某个基本频率的整数倍或者某些基本频率的和)(图5b), D-3摩擦块的噪声主频f1=2190 Hz,同时也出现了以此为基本频率的多阶谐波响应(图5c),这种出现多阶谐波响应的频谱是系统不稳定的典型特征。由此可见,当摩擦切入端为摩擦块的一条边(D-1和D-4摩擦块)时,该制动系统相对稳定;而当三角形摩擦块的一个角最先进入摩擦区域(D-2和D-3摩擦块)时,容易导致系统出现高频率的尖叫噪声。

(a) D-1

(b) D-2

(c) D-3

(d) D-4图5 四种摩擦块整个试验过程中的噪声功率谱密度Fig.5 Noise power spectral density of four kinds of friction blocks during the whole test

2.2 摩擦块表面热分布及摩擦磨损特性分析

图6为试验刚结束时四种摩擦块的表面热分布图,图中绿色箭头所指为制动盘的旋转方向,红色粗实线代表摩擦块摩擦切入端,黑色细实线所圈区域为摩擦块表面的高温区域,左下角给出了摩擦块表面的最高温度、最低温度以及平均温度。由图6可以看出,不管摩擦块的摩擦切入端特征如何,摩擦块表面的热分布总是不均匀的。这也表明试验过程中,四种摩擦块的界面接触压力都是不均匀的。值得注意的是,D-2和D-3摩擦块(图6b和图6c)平均温度相对较高,而D-1和D-4摩擦块(图6a和图6d)的平均温度相对较低,且D-2和D-3摩擦块表面高温区域的面积也相对较大。这是因为当摩擦切入端为摩擦块的两条边及这两条边的夹角时,其接触界面受到的平均摩擦力矩相对较大,如图7所示,因此摩擦表面更容易出现大面积的高温区域和相对较高的平均温度。此外,图7显示D-2和D-3摩擦块摩擦力矩的标准差也相对较大,表明其接触界面的摩擦力更不稳定。这种界面摩擦力的振荡会使摩擦块表面的接触平台经历更大程度的变形,进而影响整个制动系统的动力学特性,激起高强度的振动噪声现象。

图8示出了试验后四种摩擦块表面的宏观磨损形貌,白色实线圈出的是摩擦表面上磨屑堆积的区域。结合图6可以看出,磨屑堆积区域与摩擦块表面的高温区域基本重合。在这些区域,磨屑会参与到摩擦过程中,磨屑中较硬的物质会擦伤材料表面,形成犁沟或材料剥落,造成严重磨损。此外,从D-4摩擦块的表面磨损特点可以看出,磨屑堆积区最先在摩擦切入端形成,并逐渐延伸至摩擦切出端。

(a) D-1

(b) D-2

(c) D-3

(d) D-4图6 试验后四种摩擦块表面的热分布情况Fig.6 The heat distribution of four kinds of friction blocks after test

图7 试验过程中四种摩擦块的摩擦力矩Fig.7 The friction torque of four kinds of friction blocks during the tests

图8 摩擦块表面磨损形貌Fig.8 Friction block surface wear morphology

为进一步探索摩擦块表面磨损特性,利用扫描电镜对图8中所标示的1、2、3区域的表面微观形貌进行观察,如图9所示。可以看出,区域1和区域2的表面较为粗糙,磨损较为严重,产生的磨屑较多。尤其是在温度较高的区域1,磨屑堆积情况严重。大量的磨屑堆积在初始接触平台和剥落坑中,在制动摩擦过程中被反复研磨,不断形成第三体摩擦层又不断被破坏,成为了摩擦块与制动盘接触的主要承力平台,增大了真实的摩擦接触面积,进而增大了该区域的摩擦力,并最终导致这些磨屑堆积区域的温度上升较快。区域2材料表面呈现出更多的黑色接触平台(图9b),X射线能谱仪(EDS)分析结果表明其主要成分为石墨,由于石墨具有润滑特性,因此在该黑色接触平台上也不会有过多磨屑残留,且该区域所受到的摩擦力相对较小,从而使得该区域温度相对较低。相比之下,区域3则展现了典型的非严重磨损区的表面磨损特性,可以看出其表面磨损程度相对较轻,产生的磨屑也较少。

(a) 区域1的磨损形貌

(b) 区域2的磨损形貌及黑色物质的EDS分析

(c) 区域3的磨损形貌图9 在SEM下的摩擦块局部区域磨损形貌分析Fig.9 Analysis of local wear morphology of friction block under SEM

2.3 接触压力分析

为了探索摩擦切入端特征对制动系统振动噪声的作用机理,利用有限元软件ABAQUS对拖曳制动过程进行了接触压力分析。如图10所示,根据试验台中制动盘、摩擦块、夹具、推杆以及轴承座等关键部件的实际尺寸建立了制动系统的简化模型,赋予了各部件材料的实际参数,并根据试验条件设置了相应的载荷和边界条件,根据试验扭矩结果设置制动过程的摩擦因数为0.35。

(a) 制动系统有限元模型

(b) 有限元模型的约束条件图10 有限元模型Fig.10 Finite element modeling

图11为不同摩擦切入端的摩擦块表面接触压力分布云图。结合制动盘与摩擦块的接触位置可以看出:四种摩擦块的摩擦切入端附近都存在应力集中现象,因此,在试验过程中,摩擦块摩擦切入端附近区域最先被磨损,这就解释了为什么磨屑堆积区最先在摩擦切入端形成;此外,当三角形摩擦块的一个角最先进入摩擦区域时,所造成的摩擦块表面应力集中现象较为严重,如D-2和D-3摩擦块;在四种安装方向中,D-2摩擦块表面的应力集中现象最明显,且其摩擦切入端的最大接触应力值在所有摩擦块中最大,这可能是导致D-2摩擦块高强度的振动噪声以及摩擦块表面高温区域面积较大的重要因素之一。

图11 摩擦块在制动盘上的接触位置及接触压力分析Fig.11 Analysis of contact position and contact pressure of friction block on brake disc

为进一步验证摩擦切入端的应力集中现象是激起系统不稳定振动和尖叫噪声的重要因素之一,新加工制作了三种摩擦块,分别是圆形、六边形和一个较大圆角半径(圆角半径为6 mm)的三角形摩擦块,将这三种摩擦块按原D-2安装方向进行接触压力分析,发现所有摩擦块的摩擦切入端仍然存在应力集中现象,但大圆角半径的D-2摩擦块以及圆形、六边形摩擦块表面的接触压力相比原D-2摩擦块变得更加分散,如图12所示。此外,将这三种摩擦块按照原D-2安装方向在同样的试验参数下进行制动摩擦试验,从振动加速度的时域信号可以看出,相比原D-2摩擦块,三种摩擦块在试验过程中的振动加速度幅值和相应的噪声声压级都有所降低,尤其是大圆角半径的D-2摩擦块,其减振降噪效果最为明显。这表明“平顺”的摩擦切入端能够改善界面应力集中和制动系统高强度的振动噪声问题。

图12 原D-2摩擦块与大圆角半径D-2、圆形以及六边形摩擦块的接触压力及振动噪声强度的对比Fig.12 Comparison of contact pressure and vibration noise intensity among the original D-2, the large-radius round-angle D-2, circular and hexagonal block

3 结论

(1)四种不同安装方向的三角形摩擦块在拖曳制动试验中体现出不同的摩擦切入端特征,它们的振动噪声特性、摩擦块表面热分布以及表面磨损特性都呈现出较大差异。

(2)当摩擦块的一条边作为摩擦切入端(D-1和D-4摩擦块)时,系统主要表现为低频噪声;当三角形摩擦块(D-2和D-3摩擦块)的一个角最先进入摩擦区域时,系统呈现出较大的振动加速度幅值和高强度的尖叫噪声。

(3)摩擦表面的高温区域存在磨屑堆积现象,在这些区域内,磨屑参与了摩擦过程,成为了摩擦块与制动盘接触的主要承力平台,增大了真实的摩擦接触面积,进而增大了该区域的摩擦力,并最终导致这些磨屑堆积区域的温度上升较快。

(4)有限元分析结果表明,所有摩擦块的摩擦切入端都存在应力集中现象,尤其是当三角形摩擦块的一个角最先进入摩擦区域时,摩擦切入端应力集中最明显,导致了最高强度的振动噪声。将摩擦块倒大半径圆角后,摩擦块表面应力集中和高强度的振动噪声问题得到改善。