海底隧道盾构机弃壳解体施工安全管理

2021-02-28张宏虎

张宏虎

(中铁南方投资集团有限公司,广东 深圳 518000)

1 工程描述

厦门本岛至翔安过海通道工程是连接厦门本岛与翔安东部副中心的西南—东北向骨干线,包含2站2区间,即五刘区间、刘五店站、刘东区间、东界站,全长6.5 km。五刘区间长度为4 km,采用矿山法+盾构法海底对接技术施工,其中,矿山法隧道长2.6 km,盾构法隧道长1.4 km。

盾构自刘五店站始发,掘进至矿山法段与泥水盾构段工法交接处停机,隧道内拆除盾构机弃置盾壳运输至刘五店站吊出。泥水盾构区段线间距为15~25 m,最大坡度28‰,曲线半径为800 m,隧道覆土厚度11.5~27 m,管片外径6.7 m,内径6 m,壁厚0.35 m,环宽1.5 m,混凝土强度等级C55,抗渗等级为P12[1]。

2 工程地质和水文地质

盾构自散体状强风化地层进入全断面微风化闪长岩地层10环后接收,接收位置隧道底距离海平面约54 m,其中,海水深度约20 m,上覆地层厚度约27 m,自上而下分别为中粗砾砂层,全风化花岗闪长岩,散体状强风化花岗闪长岩,微风化花岗闪长岩。

区间地表水主要为海水,海域深度3.4~20 m,区间处于厦门东海域,海域水域面积广,属港湾型强潮海区,潮汐性质属正规半日潮型。区间地下水可分为陆域地下水和海域地下水2段,其赋存形式分为松散岩类孔隙水、风化残积孔隙裂隙水、基岩裂隙水3种。

3 风险分析及应对措施

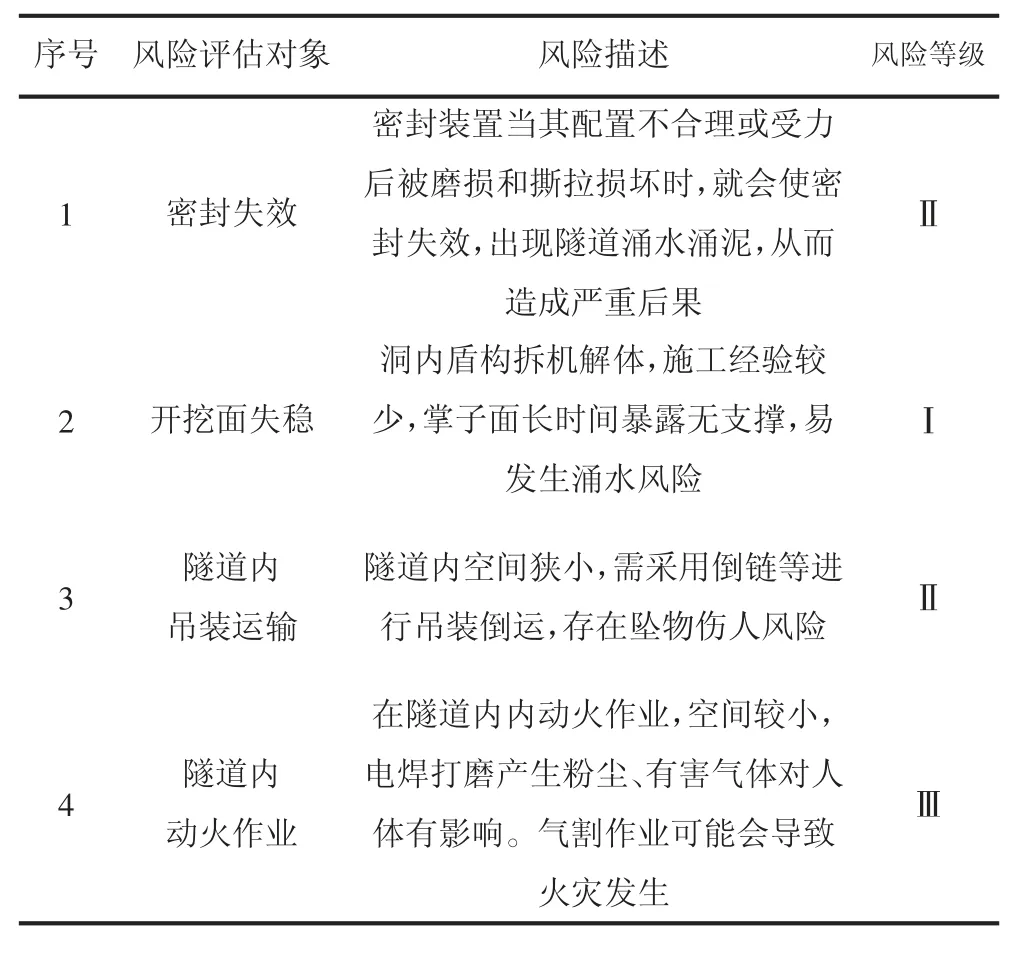

采用检查表法和作业条件风险性评价法,对本工程风险因素深入辨识与分析,形成工程项目风险清单,见表1。

表1 工程项目风险清单

3.1 密封失效风险及应对措施

1)在盾构掘进过程中做好盾尾刷保护措施,保证每环油脂注入量和压力;掘进盾构姿态控制,根据盾尾间隙缓慢纠偏;每环对洞尾底部及时进行清理和检查;在保证盾尾间隙的前提下选取合理的管片拼装点位,结合盾构姿态及同步注浆量降低管片破损率及渗漏水;每天安排专人检查第一道尾刷压板和钢丝受损情况,定期对尾刷受损情况进行评估。

2)盾构停机后盾尾连续注入油脂,使密封腔压力略高于泥水仓压力,严格进行盾尾封堵注浆,将盾尾与管片的间隙通过填塞、注浆方式封堵密实。

3)将盾构机前盾与中盾进行焊接,防止长时间停机出现变形,导致盾构渗漏水。

4)实现常压进仓后,采用钢板进行切口环焊接封堵。

3.2 开挖面失稳风险及应对措施

1)做好地质勘察,确保盾构机停机处为全断面微风化闪长岩地层,从源头上降低开挖面失稳风险,盾构最终停机位置选择综合地层稳定性、涌水量、盾构机状态等因素进行评判。

2)开挖面及时进行喷射混凝土封面,避免长时间暴露。

3)盾尾管片加强注浆堵水,防止盾构后部地下水串流,确保封堵有效、安全、可靠。

4)盾构机拆解完成后及时施作二衬。

3.3 隧道内吊装运输风险及应对措施

1)严格依照方案要求进行吊点布设,吊点焊接完成后必须进行检测验收,验收合格后方可使用。

2)采用倒链吊装前将杂物清理干净,对吊具进行详细检查。

3)吊装时应缓慢拉动,拟定好角度,必要时采取固定措施,防止被吊装部件晃动。

4)各类部件在运输前必须加固固定,并经现场管理人员检查验收后方可开始运输。

5)运输前对轨道进行检查,调整线型,防止运输过程中板车掉道,运输至弯道时减速慢行。

6)为了保证机车牵引运输的安全可靠性,设置常规制动、紧急制动和手制动3种制动方式。

3.4 隧道内动火作业风险及应对措施

1)做好通风措施,及时将风管延长至工作面,作业人员佩戴好防护用品。

2)隧道内空间较小且封闭,对洞内气体进行实时检测,发现异常立即停止作业。

3)动火前严格履行动火作业审批手续,对周边易燃物进行清理,配备足够数量的消防器材,并安排专人监督动火。

4)电焊机做好绝缘及接地措施。

5)进行高处切割作业时配备焊渣接火斗。

4 盾构机简介

盾构为海瑞克公司生产制造,盾构为盾体+1节桥架+6节台车,主要部件基本参数如下:刀盘直径为7.02 m,总重约800 kN(80 t),刀盘被分割成13个分块,小块长度小于2 m,质量不超过5 t,中心块直径约3 m,质量不超过40 t。主驱动重量约650 kN(65 t),后主驱动为直径3.74 m、长2 m的圆柱体,最后拆除。人仓为双舱式,主副仓规格均为DN1600 mm。管片安装机总质量约24 t。设备桥总质量约26 t。

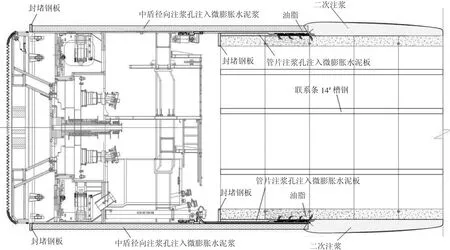

5 盾构停机及周边封堵

盾构拆机前,需进行盾体、盾尾、铰接封堵地下水等准备工作,盾构设计停机点前7环采用多孔注浆管片,到达环采用侧门预埋钢板管片。盾构机周边封堵工艺如图1所示。

图1 盾构机周边封堵工艺图

5.1 止水环施工

1)掘进至进入接收段全断面微风化花岗闪长岩10环,每环采用双液浆进行注浆止水。

2)二次注浆采用水泥浆液+水玻璃双液浆,水泥浆水灰比在0.8~1.2,水玻璃加水稀释至波美度35~40,注浆前进行适配,控制凝固时间在20~30 s。

3)注浆过程中时刻关注注浆压力变化,为防止注浆压力过大,造成管片错台,注浆压力控制在0.4 MPa以下。

5.2 循环清仓

盾构到达停机位置后,为减小人工清渣量,保持泥浆循环,尽量将仓内泥浆全部清理完成。仓内渣土清理后用清水进行循环清洗,将管道内泥浆清理掉,避免泥浆管拆除过程中泥浆污染隧道。清仓完成后拆除刀盘上各类刀具,停止环流。

5.3 管片加固措施

为防止拆机时因管片无油缸推压引起管片环向及纵向松动,造成管片环、纵缝漏水,盾构机到达对接位置后,需立即进行管片加固处理。管片加固方式为:对到达段最后10环用[14 mm槽钢将管片沿隧道纵向拉紧。

5.4 盾尾、铰接及切口环焊接

1)将盾尾与管片间的空隙用钢板与管片侧面预埋钢板焊接固定,然后用双快水泥将间隙封堵密实,在上部预留1个30 cm的排气口,然后自下而上,多次少量注入微膨胀水泥浆液,确保密实。

2)采用焊接钢板封堵切口环与围岩间缝隙,在上部预留1个30 cm的排气口,然后用双快水泥将间隙封堵密实,再通过盾体周围的径向孔注入微膨胀泥水浆液填充盾体与围岩间隙。注浆应多次少量,压力不易太高,防止破坏切口环封堵钢板。

3)中盾与盾尾之间铰接销焊接固定。

6 洞内拆机及运输

拆机工作流程如图2所示。拆机相关准备工作及注意事项如下:

图2 拆机工作流程图

1)拆机前完成盾构机所有部件、销轴、螺栓的清洁和润滑工作。

2)拆机前,重新制作所有部件、管路和电缆的标签工作,用于重新装配。

3)拆机前,清空开挖仓及泥浆管路。

4)向盾构机提供充足电力、照明、水和压缩空气,通风、用电和排水要经过计算,确保满足施工需求。

5)准备用于拆卸和运输的标准工具及特殊工具,如倒链、定滑轮、运输板车等,吊装用倒链和卸扣需有相关合格证书,使用前要进行详细检查,在使用时注意保护。

6)准备相应的吊机和索具设备,其中,吊装用吊耳采用二氧化碳气体保护焊进行焊接,吊耳选用钢板厚度为20 mm的Q345钢板加工,且吊耳拉应力、剪应力、局部挤压应力和焊缝要经检算合格。吊耳受力较复杂,要求在吊装过程中倒链与竖直方向夹角不得大于60°。

7)预先准备拆卸工作所需的支撑材料,如支撑型钢等。

8)在高空作业时,准备好脚手架、升降平台和所需安全设备。

9)盾体内功能部件如液压块、泵、阀、过滤器、小管道拆除后需要进行清理打包以便再次使用,上述部件根据现场实际情况采用标准工具及小型吊具进行拆解,拆卸的设备注意标记及保护。

10)预先拆除流量计并委托专业单位保管运输。

11)准备好各类液压油、机油等回收用油桶,严禁直接排入隧道污染管片。

12)在工作开始前,预设逃生路线地图和紧急集合点。

13)严格履行职责、执行标准和遵守规定,落实临时用电、动火作业、起重吊装和水平运输各项安全保障措施。

14)盾构拆机完成后,为保证开挖面安全,及时对开挖面进行封闭。开挖面采用C25喷射混凝土进行封闭,厚度为5 cm,并安排人员巡查。

15)主驱动、刀盘中心块拆除完成后,为保证二衬厚度,将盾体内剩余隔板、加强肋板等进行割除。

7 洞内盾构弃壳解体的意义

1)盾构法使得隧道修建跨越到机械化智能化全断面施工,但诸多隧道工程由于不具备盾构接收及吊出条件,无法使用盾构法,而洞内盾构弃壳解体技术成功解决了此类问题。

2)本工程成功实现了矿山法+盾构法海底对接技术,由于小里程段地质条件复杂,存在多个风化深槽,采用矿山法施工更加安全,大里程段具备盾构施工条件,采用盾构法施工更加快速环保,此对接技术使海底隧道修建工艺更加多元化,且符合隧道工程快速、安全、高质和环保的发展要求。

3)本工程自行设计制作的一批专用重载板车、封堵钢板、型钢固定支撑以及攻克的刀盘辐条割除技术,作为洞内拆机的技术积累,使盾构机洞内解体工法更加成熟。

4)盾构机存在只能前进不能后退的“窘状”,洞内盾构弃壳解体技术成功实现了盾构机的“可进可退”问题。

5)盾构洞内解体技术可以减少高成本拆迁或重要文物不可实现的拆迁,既大幅缩减了施工成本和工期,又减小了对人们生活环境的影响,甚至使重要文物得以保护。

6)城市轨道交通施工环境日益复杂,特别是海底隧道工程在越来越多的城市实施建设,洞内盾构弃壳解体技术的研究和总结,为后续类似工程的顺利实施提供了宝贵经验。

8 结语

本文通过总结厦门本岛至翔安过海通道工程海底洞内盾构机弃壳解体施工安全管理经验,得出以下结论:

1)停机处地质稳定可靠是先行条件,本工程盾构机完全进入微风化花岗闪长岩,为拆机的顺利实施提供了首要保障;

2)盾构机“保头护尾”是关键,即切口环、盾体、盾尾、铰接处地下水封堵效果满足要求后方可拆机;

3)严格管理临时用电、通风排水、水平运输、起重吊装和动火作业,确保拆机工作安全有序实施。