20 m深孔预裂施工的可行性研究

2021-02-28李福浩王宝张忠平

李福浩,王宝,张忠平

(中国水利水电四局,西宁 810000)

1 引言

本次工程涉及的新疆某水电站混凝土拱坝为抛物线型双曲拱坝,坝顶高程880.5 m,最大坝高167.5 m,坝顶全长288.4 m。岩性为灰岩,灰色~深灰色,呈晶结构,厚层、中厚层夹少量薄层状构造,属坚硬岩。坝肩开挖工程,主要由左右岸坝肩开挖和左右岸拱坝槽开挖组成。最高开挖边坡高达167.5 m,开挖范围上下游方向最长50 m,平均长40 m。整个工程坝肩上下游预裂面积为7.53×106m2,工程规模宏大、设计体型复杂、技术含量高、施工难度大。

2 20 m深孔预裂爆破设想的由来

2.1 设计要求

左右岸高边坡开挖根据设计体型及台阶高度设计,因设计的台阶高度为20 m,为了保证开挖爆破质量,考虑大坝地质情况和施工安全,设计初始值给定为:开挖阶段上下游开挖台阶高度为5 m,分4次完成1个台阶开挖循环。边坡超挖不得超过20 cm,欠挖不得超过10 cm。

2.2 实际操作

项目部在坝肩首次开挖作业中,同监理方、设计方、业主沟通后,将开挖方式优化为:首先按常规开挖10 m梯段,保证坡脚超挖≤20 cm、欠挖≤10 cm;然后用手风钻将剩余10 m剥除,同样控制边坡超欠挖为:超挖≤20 cm、欠挖≤10 cm。在实际施工中,操作难度和复杂程度不言而喻,造成施工进度缓慢,开挖体型外观质量极差,大量人工、机械设备窝工。

2.3 修正后的实际操作

通过实践检验,最初的施工方案很不理想,通过一致协商后决定采用预裂20 m一次施工到位,分2次对10 m梯段进行爆破开挖。实践证明,采用20 m深孔预裂梯段爆破和电子雷管毫秒微差起爆网络技术,开挖坡面预裂爆破一次成型,并且超欠挖可控制在允许范围内。

3 爆破质点振动速度分析

3.1 规范要求

GB 6722—2014《爆破安全规程》的要求如下:

1)评价爆破对不同类型建(构)筑物、设施设备和其他保护对象的振动影响,应采用不同的安全判据和允许标准。

2)永久岩石高边坡的爆破振动判据采用保护对象所在地基础质点峰值振动速度和主振频率。如果保护对象类别为永久性岩石高边坡,则允许质点振动速度V应控制在10~15 cm/s。

3)对永久性岩石高边坡在爆破振动安全允许标准选定安全允许质点振速时,应认真分析以下影响因素:边坡的地质情况、边坡的开挖强度、支护跟进速度等。

3.2 国内外控制爆破振动速度的范围值

质点峰值振动速度与岩体的动应变或动应力间存在对应关系。国内外学者通过在爆前爆后岩体中新增裂隙调查、声波对比测试等手段,提出了多种基岩开裂的质点峰值振动速度判据,A.Bauer等建议的岩体爆破损伤质点峰值振动速度安全判据为:岩石爆破损伤的质点峰值振动速度临界值<25.0 cm/s时,岩体损伤效果会达到完整,不会致裂[1]。工程实践中,考虑到质点振动速度最能直接反映边坡的动力响应,质点峰值振动速度被普遍作为岩石高边坡的爆破振动安全判据。对具体工程,一般考虑地质条件,结合现场试验、爆破振动监测及爆破损伤检测,按照工程类比法确定允许的爆破振动速度。国内类似水电工程高边坡控制爆破振动速度范围值见表1。

表1 国内类似水电工程高边坡控制爆破振动速度范围值

3.3 实际工程的典型成果

3.3.1 质点振动速度分析

1)左岸800~790 m爆破区共布置7个质点振动速度测点(编号为L9-1~L9-7),各测点振动监测成果见表2。

表2 左岸800~790 m爆破区质点振动监测成果统计表

由表2可知,左岸800~790 m爆破区最大质点振动速度为L9-2测点Z方向的速度:23.34 cm/s。

2)左岸780~770 m爆破区共布置5个质点振动速度测点(编号为L11-1~L11-5),各测点振动监测成果见表3。

表3 左岸780~770 m爆破区质点振动监测成果统计表

由表3可知,左岸780~770 m爆破区最大质点振动速度为L11-3测点X方向的速度:5.51 cm/s。

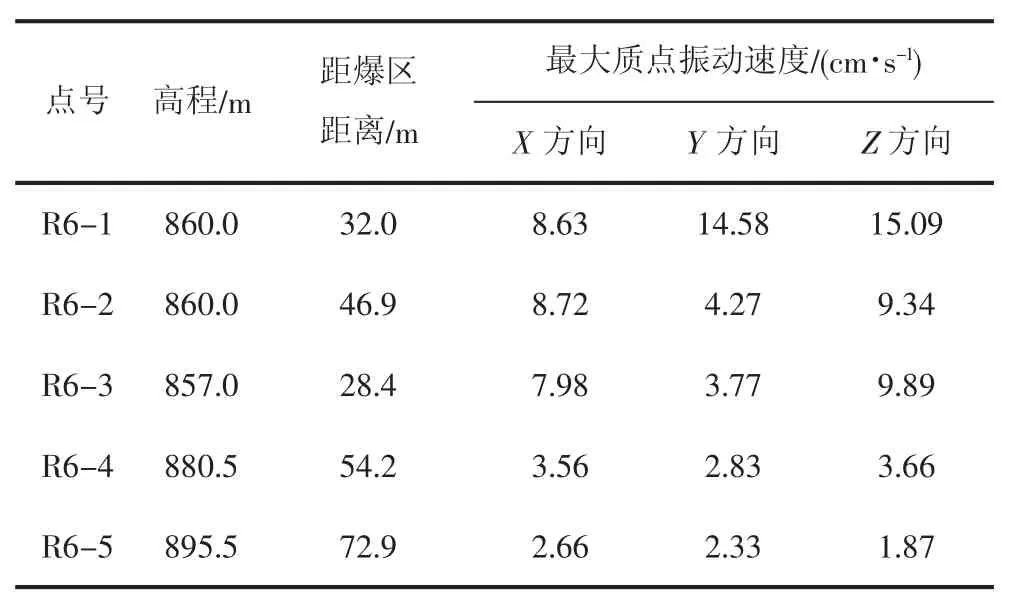

3)右岸830~820 m爆破区共布置5个质点振动速度测点(编号为R6-1~R6-5),各测点振动监测成果见表4。

表4 右岸830~820 m爆破区质点振动监测成果统计表

由表4可知,右岸830~820 m爆破区最大质点振动速度为R6-1测点Z方向的速度:15.09 cm/s。

3.3.2 孔内岩石成像分析

1)综合左岸800~790 m爆破区钻孔电视观察成果,孔壁以青灰色为主,较光滑,局部粗糙;岩体较完整,局部较破碎完整性差;发育大量裂隙,以缓倾角闭合裂隙为主,裂隙面多呈白色。爆破前后孔壁岩体表观完整性无明显变差现象,裂隙面、层面等弱面未有明显张开(压缩)或错动现象。

2)综合左岸780~770 m爆破区钻孔电视观察成果,孔壁以青灰色为主,较光滑;岩体较完整;发育少量闭合裂隙,以陡倾角裂隙为主。爆破前后孔壁岩体表观完整性无明显变差现象,裂隙面、层面等弱面未有明显张开(压缩)或错动现象。

3)综合右岸830~820 m爆破区钻孔电视观察成果,RZK25和RZK26爆前钻孔分别于孔深5.5~5.9 m和4.8~5.1 m段岩体较破碎,局部掉块形成空洞。爆后钻孔孔壁以青灰色为主,较光滑,局部粗糙;岩体较完整,局部较破碎;发育数条裂隙,以缓倾角闭合裂隙为主。

综上所述,本工程中选用的20 m深孔预裂梯段爆破、电子雷管毫秒微差起爆网络技术在控制爆破振动速度的范围值方面是可控的。

4 采用的控制手段

4.1 典型爆破区域的造孔装药情况

典型爆破区域的造孔装药情况详见表5。

表5 典型爆破区域的造孔装药情况一览表

4.2 装药方式和结构调整的效果

1)爆破振动冲击波的能量大小及传播与爆区岩性、地质构造、地形地貌、爆破装药量等因素相关,控制最大单响装药量对控制冲击波对周边的破坏影响有较为明显的效果。在本工程中选用数码电子雷管,采用单孔单响的技术手段,将最大单响控制在43 kg,现场效果极为明显。

2)有针对性地调整装药结构,在本工程中预裂孔采用φ32 mm药卷对剖,从而将线密度调整为250 g/m,爆破孔直径为φ120 mm,孔内装填直径为φ70 mm乳化药卷,大大降低了爆破振动冲击波的能量。

3)采用微差爆破可以降低爆破冲击波传播中的能量叠加,从而降低爆破冲击波振动破坏。在本工程中利用数码电子雷管的特点,将逐孔延时控制在35 ms。在总装药量和其他爆破条件相同的情况下,逐孔延时爆破能使质点振动速度较齐发爆破平均降低40%~60%。

4)在一定条件下,利用创造临空面和削薄开挖厚度等施工方法,同时,通过降低单响药量进行预裂爆破,降低爆破冲击波对保护区的破坏,效果很好。

5 结语

20 m深孔预裂爆破因受国内主流造孔设备的影响,未得到较大规模的推广,相关爆破实例较少,在本工程结合现场实际情况,大胆地采用预裂孔20 m一次成型、爆破10 m梯段爆破的方式,极大地解决了20 m梯段爆破中的各种困难,加快了施工进度,并且保证了边坡的开挖质量,重点是爆破振动影响基本处在可控状态。数码电子雷管的引进极大地降低了最大单响,为20 m深孔预裂奠定了良好的基础。