减小高压出口整流叶片内封严组件加工变形的工装方案

2021-02-27黄强

黄强

中国航发西安航空发动机有限公司 陕西西安 710021

1 序言

2 零件材料及结构特点

(1)材料分析 高压出口整流叶片内封严组件外部封严环材料为RRMS33031/1镍基高温合金,封严环毛坯为锻环件,材料为Ni-20Cr-20Co-5.9Mo-2.1Ti,内孔蜂窝环为MSRR7158 QPW镍基高温合金压制的六方栅格,蜂窝规格为1.59mm×0.076mm。

RRMS33031/1镍基高温合金经固溶沉淀处理(1 150℃,1.5~2.5h),并在800℃条件下保温8h,材料硬度≥235HBW。RRMS33031/1镍基高温耐热合金是一种高强度、高硬度镍基合金,其在高温环境下性能稳定。这种高温合金材料黏性大,切削过程中不易断屑,材料的导热性差。刀具在切削这种材料时,刀尖切削部位产生大量的切削热,切削材料受挤压产生变形,在切削区域产生较大的切削抗力,切削过程中如果不及时散热,会加速刀具的磨损,使零件产生更严重的变形。为此,加工过程中必须分析并利用零件结构,合理选择定位装夹方式及切削刀具,控制封严组件加工变形。

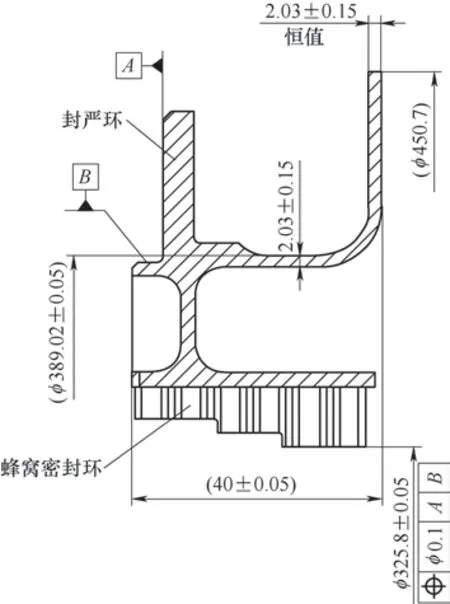

(2)零件结构分析 高压出口整流叶片内封严组件为旋转件结构,封严环最大外径尺寸450.7mm,总高度约40mm,零件壁厚2.03mm(见图1)。零件内孔为真空钎焊的蜂窝密封环,蜂窝密封环为三层台阶状,内孔蜂窝最小直径325.8mm,自由状态下蜂窝直径对基准A和基准B的跳动为0.10mm。零件大端面支撑面悬伸约30mm,大端面槽宽约17mm,端面槽深约30mm,零件所有尺寸及几何公差等特性均要求在自由态下测量。

图1 封严组件结构

(3)零件特征说明 精度高:所有特性要求自由状态下测量,不允许限位约束,蜂窝跳动0.1mm,所有直径对基准跳动0.127mm;刚性差:壁厚尺寸2.03mm,大端面悬伸长、端面槽较深及零件刚性差;工艺性差:零件定位装夹可靠性差,外圆槽与大端面精加工时刚性差,端面槽空间小,槽刀加工让刀严重,精加工没有可靠的定位、装夹基准,零件在装夹及加工时变形较大。

3 产生变形的原因

高压出口整流叶片内封严组件属于旋转件,其加工变形产生的原因很多,与零件的材料、零件的几何结构、零件加工工艺及加工工序的定位装夹方式、切削刀具和程序设计等因素都有关系。具体来说,工件材料的硬度越高,材料黏性越大,其可加工性能就越差。

(1)定位装夹影响 高压出口整流叶片内封严组件在装夹时,若封严组件的定位基准与压紧面选择不合理,夹具压紧力与工件支承力相互作用,在工件内部产生内应力,零件加工后,在自由状态下会引起应力变形。工件定位前,需对工件的定位结构及定位尺寸进行分析,选择稳定可靠的定位基准。工件定位后,一般使用定位夹具及压紧盖板等方法,将零件压紧在夹具上,压紧力大小必须适当,对于刚性较好,切削去除量大的零件,可使用较大压紧力;对于刚性较差的薄壁件,一般采用较小压紧力,必要时可使用扭矩扳手,确保压紧力稳定。在使用夹具定位装夹零件时,夹具及夹紧力应符合以下要求:①夹具的定位面与封严组件的定位面配合较好,夹具盖板的压紧力与工件的反作用力相互平衡。②控制夹紧力引起的工件变形,压紧封严组件等刚性较差的工件时,应控制夹紧力的大小。当工件压紧面较大时,应尽量采用分散压紧的方式,通过增加压紧压板的数量,分散夹紧点等方法,避免压力集中导致零件变形。③夹具的夹紧点应尽量靠近工件被加工表面,减少切削时工件振动。

(2)切削影响 在使用专用工装对封严组件进行定位装夹后,还应考虑切削过程对零件变形的影响。零件在加工过程中,切削刀片与工件表面摩擦做功,摩擦使工件产生弹性变形和塑性变形。镍基高温合金RRMS33031/1导热系数小,切削工件产生的大量切削热,造成被加工工件各区域温度不均,导致零件出现不规则变形;刀具在切削工件时,封严组件表面受到切削力影响,在切削区域引起塑性变形。切削工件表面温度明显高于工件内部温度,工件内外出现明显温度差。工件表面温度较高,高温合金体积快速膨胀,工件内部温度变化不大,金属体积变化不明显。高温使工件表面产生明显热应力,当工件表面的热应力超过合金材料的屈服极限时,封严组件产生塑性变形;工件内部金属组织受工件表面组织的径向拉应力作用。

班干部是班主任开展工作的得力助手,是形成班集体的核心力量。班风建设是否顺利和卓有成效,很大程度上取决于班干部的能力。因而,选择和培养班干部,是班主任必须认真做好的一项工作,不能鲁莽行事,要三思而行。班干部是要通过学生自荐、班主任考察、候选人发表自己对班干部工作的见解,再经同学们投票选出,最后根据个人的能力和特长,再任命各班委成员,使这些班委成员充满信心,充分发挥自己的才能,做好自己的本职工作。

封严组件精加工时,由于壁厚较薄,若不使用辅助支撑夹具,拉应力与压应力很难维持平衡,工件产生径向变形,零件加工后圆度较差。切削后,工件表面温度逐渐降低,切削表面体积收缩,内部金属体积变化不大,工件表面合金组织因受到工件内部合金组织的限制而产生拉应力,金属内部则产生压应力,进一步加剧工件沿径向变形。

加工高压出口整流叶片内封严组件时,不同走刀方式对工件车加工精度的影响也不相同,例如加工机床的精度、设备功率、刀座系统的稳定性、夹具的刚性、加工现场的湿度及温度,机床及刀具的冷却系统等均会对零件的变形产生影响。

(3)测量误差 高压出口整流叶片内封严组件使用车床夹具定位装夹零件,加工后对封严组件的主要测量尺寸包括大端面壁厚尺寸(2.03±0.15)mm,外封严槽厚度(2.03±0.15)mm,定位基准A到端面槽槽底尺寸(2.3±0.2)mm,蜂窝定位面到端面槽靠近内孔端尺寸(2.3±0.2)mm,封严环外圆直径(450.7±0.3)mm,如图2所示。

图2 封严组件尺寸及变形示意

测量封严环尺寸时,壁厚尺寸使用壁厚卡钳测量,外圆直径使用卡尺测量。由于封严环大端端面刚性较差,切削时大端面整体向小端定位基准A塌陷变形(见图2),壁厚尺寸(2.03±0.15)mm较为稳定,且大端面变形对直径尺寸(450.7±0.3)mm影响较小,所以仅靠测量这些尺寸无法真实反映工件的变形情况,工件尺寸的合格率与工件变形大小无明显对应关系,这种测量方法对工件的变形控制误差较大。

(4)残余应力 高压出口整流叶片内封严组件加工时产生的残余应力使组件内部产生不稳定的应力集中,封严组件受施加外力作用、环境温度变化等其他因素影响较大。施加外力与组件内部残余应力相互作用,使封严组件局部产生塑性变形,外力作用使工件受力截面内的残余应力发生变化,在取消外力作用时,封严组件整体产生变形。封严组件在安装使用时,内部残余应力释放松弛,残余应力对封严组件尺寸精度及使用稳定性有很大影响。

4 工装方案的制定

控制高压出口整流叶片内封严组件加工过程中产生的变形,应重点控制精车加工的工装方案。外部封严环在粗加工时,毛坯余量较大,工件整体刚性较好,蜂窝钎焊及焊后热处理不易变形。精车加工时,由于零件剩余余量较少,大端面壁厚较薄,所以为较好的控制零件变形,应从封严组件定位装夹、切削工艺、测量方法及残余应力消除等方面分析,寻找控制工件变形的方法。

(1)夹具方案 封严组件加工变形的原因之一是定位装夹方式,当采用软三爪定位装夹时(见图3a),使用小端面A作为轴向定位基准,外圆φ436.92mm作为径向定位,软三爪夹紧力作用在外圆φ436.92mm上,封严组件受径向压力产生塑性变形,由于三爪的夹持特点,零件产生明显的三点变形。且由于零件自身刚性较差,加工大端面及端面槽时振刀明显,加工后工件表面粗糙度不能满足图样要求。

加工封严组件时,为避免出现软三爪定位装夹引起的三点变形问题,设计车床夹具时应注意避免直接对工件外圆夹紧,应合理利用工件自身结构,采用稳定可靠的定位基准,必要时可采用辅助工装定位。设计夹具前,应对工件的结构进行分析,选择刚性相对较好的面作为定位基准,封严组件使用端面A作为轴向定位,在靠近内孔的小端面设置支撑螺钉作为辅助定位,两处小端面在同一平面上,小端面和大端面的平面度较好。封严组件的小端面距离基准端面A的尺寸控制在5+0.01+0mm内,车床夹具的定位尺寸为5-0-0.005mm。零件在夹具上定位安装时,通过调整辅助支撑的螺钉高度,使支撑钉与小端面接触,大端面在夹紧力作用下与夹具端面贴合。封严组件与车床夹具的尺寸、位置定位精度均较高,加强了工艺系统刚性,增加了定位的稳定性。压紧力使用轴向压紧的方式,避免工件受径向压紧力产生变形,在封严组件大端面后端设置辅助支撑,减少工件在精车端面时受切削力作用产生的变形,在外圆槽的槽底设置辅助支撑,控制工件在车加工端面槽时,封严环外圆槽因刚性不足而产生的变形(见图3b)。

为解决高压出口整流叶片内封严组件车加工时的变形问题,设计了一种用于封严组件组合定位支撑车床夹具(见图4)。通过现场试切加工,这种夹具能有效地提高零件与夹具的配合精度,车床夹具对零件薄壁及刚性较差的部分形成辅助支撑,避免或减少封严组件因刚性差而在车加工时产生变形,保证了产品的尺寸公差及加工精度。

图3 封严组件定位装夹比较

与常规定位夹具相比,使用封严组件组合定位支撑车床夹具定位装夹的优点如下:封严组件组合定位支撑车床夹具通过设置压板,将零件牢固压紧在夹具底座上端环形槽内,使零件端面A与夹具底座紧密贴合,以此消除或减弱零件大端面与夹具定位面产生的定位间隙,通过调整辅助支撑螺钉,使支撑螺钉与零件小端面贴合,从而提高定位夹具与零件的轴向配合精度,控制零件端面在加工时产生的变形(见图4中A—A视图)。

图4 封严组件组合定位支撑车床夹具结构1—夹具底座 2—支座 3—压板 4—台阶型支板5—辅助支撑 6—封严组件

通过设置台阶型支板,对封严组件大端腹板形成辅助支撑(图4中B—B视图)。调整支板的支撑位置时,可通过销上下滑动支板,调整好支撑位置后,压紧螺母,支板顺着销转动,并撑紧零件大端腹板,从而提高零件大端腹板的刚性,减少封严组件腹板在加工时受力挤压产生变形。

通过设置支座,对封严组件外圆槽的底部形成辅助支撑(见图4中C—C视图)。支座可沿着导向凹槽来回滑动,调整支座的支撑位置,使支座下端与零件外圆槽底贴合,调整好支撑位置后,压紧螺钉,从而提高封严组件外圆槽底部的刚性,控制并减少封严组件在加工端面槽时受力挤压产生变形。

(2)切削方案 高压出口整流叶片内封严组件外部封严环材料为镍基高温合金RRMS33031/1,其导热性能差,切削系数小。选择适合切削高温合金RRMS33031/1的刀具对控制车加工零件变形非常重要,分析材料的切削特点,所选择的切削刀具应满足以下条件:刀片刃口锋利、刀片图层导热性好及刀片本体强度高、韧性好且抗振性能好等。

从对高压出口整流叶片内封严组件的分析可以看出,在加工封严环大端端面时,由于端面沿径向落差较大,若使用恒转速切削,封严环在切削时,大端面靠近外圆处的切削线速度与靠近内孔处的切削线速度差别较大,所以加工后大端径向圆跳动较大,且变形无明显规律。使用ISCAR刀片VCMT160408材质IC907和刀片VCMT160408 IC806分别进行试切试验,切削10min后,对比刀片磨损情况及加工后大端面的变形量。由表1切削参数对比可以看出,使用刀片VCMT160408 IC806试切,切削速度v=70m/min,背吃刀量ap=0.5mm,进给量f=0.15mm/r,刀片磨损较小,加工效率较高,大端面变形量满足图样尺寸要求。

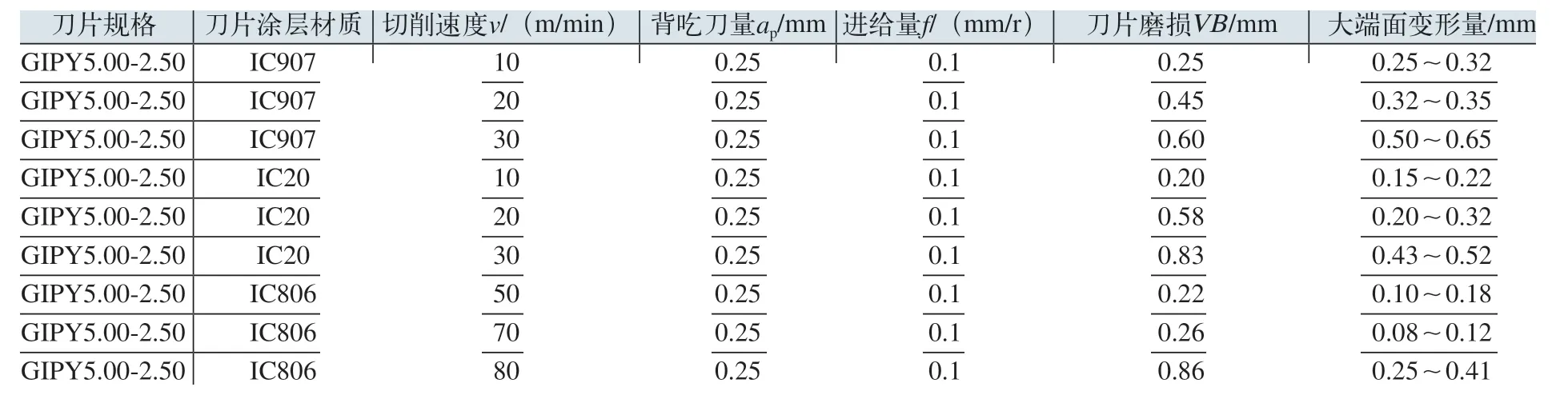

在加工封严环端面槽时,端面槽深度30mm,使用专用槽刀杆GHFGR32-5-04139进行加工,选用ISCAR刀片GIPY5.00-2.50 IC907、 GIPY5.00-2.50 IC20和GIPY5.00-2.50 IC806三种刀片进行试切。切削10min后,对比刀片磨损情况及加工后端面槽靠近外圆处直径的变形量。由表2切削参数对比可以看出,使用刀片GIPY5.00-2.50 IC806试切,切削速度v=70m/min,背吃刀量ap=0.25mm,进给量f=0.1mm/r,刀片磨损较小,加工效率较高,端面槽变形量满足图样尺寸要求。

分析原因,刀片GIPY5.00-2.50 IC907切削高温合金RRMS33031/1的优选线速度10~15m/min,涂层IC907耐磨性较好,但不够锋利,刀片磨损后继续切削会加剧工件变形;刀片GIPY5.00-2.50 IC20刃口锋利,耐磨性差,加工高温合金磨损非常快,刀片磨损后产生较大切削力,零件变形较大;刀片GIPY5.00-2.50 IC806较好的兼顾了耐磨性及抗震性,刀片锋利程度较好,尤其适合高温合金材料的快速切削。涂层IC806在切槽加工时,切削速度v=70m/min时,刀片能明显提高加工效率,加工后尺寸稳定,工件变形量满足图样要求。

(3)测量方案 利用封严环零件辅助支撑夹具,在机床上对零件上端面及内孔的加工尺寸进行测量。测量封严环尺寸时,先使用壁厚卡钳对封严环所有壁厚尺寸测量,壁厚尺寸合格后,应使用杠杆百分表对封严环大端面的跳动进行测量,通过大端面径向圆跳动及壁厚均匀性综合分析零件端面的变形量(见图5a)。端面槽内孔直径和外圆直径的径向圆跳动也通过杠杆百分表测量(见图5b),端面和端面槽的跳动,反映出工件在机床上加工后的变形状态。使用这种测量方法,在车床夹具上对零件的变形量进行测量,分析在限位状态下零件的变形情况,使用该夹具对封严组件加工后,杠杆百分表的指针值变化在0.01~0.05mm,零件变形均匀可控。在车床夹具上限位测量后,将零件卸下,在自由状态下对封严组件的关键特性进行测量,并将零件在限位状态下与自由状态下的测量结果进行对比,对分析工件变形及制定消除方案有重要意义。

表1 封严组件大端面切削参数

表2 封严组件端面槽切削参数

图5 封严组件组合定位支撑调节示意1—台阶型支板 2、6—杠杆百分表 3、7—封严组件4、8—夹具底座 5—支座

在装夹零件时,应控制辅助支撑的支撑力,过大的支撑力会造成零件装夹变形,支撑力过小,加工过程中起不到辅助支撑作用。封严组件在加工前装夹过程中,应使用杠杆百分表测量被支撑面的变形量。调节大端腹板台阶型支板时,应先将台阶型支板推入封严组件端面槽中,再使用扳手拧紧螺母,拧紧时,支板支撑零件的上方应压上杠杆百分表(见图5a),保证封严组件端面在支撑前、后百分表的指针变化量为0.005~0.010mm。

在调节支座的压紧力时,注意沿夹具周向8处支座应调节均匀。调节外圆槽底部支座时,手动推入支座,使支座前端与封严组件的外圆槽底部贴合,在封严组件的端面槽内压上杠杆百分表(见图5b),应保证封严组件端面槽内孔直径在支撑前、后百分表的指针变化量为0.01~0.02mm。手动调节好支座与封严组件贴合后,压紧螺钉,使夹具周向8处支座支撑力均匀稳定。

(4)残余应力消除 高压出口整流叶片内封严组件的残余应力可以用自然时效、去应力方法进行消除或者调整。自然时效方法简单,成本低,但周期较长;去应力能大幅地降低封严组件的内残余应力,去应力时间较自然时效时间短,节约生产周期,但成本较高。

为了消除封严组件在中间过程产生的变形,在蜂窝密封钎焊工序后,增加去应力工序,使封严环内部金属组织中残余应力松弛并得到释放。去应力后,后续精加工工序余量较小,对封严组件的加工变形影响较小。

高压出口整流叶片内封严组件在转移及运送过程中,应定制专用工件周转箱,封严组件在转移过程中应水平放置,避免工件因竖立放置时间过长而造成的变形问题。

5 结束语

通过对高压出口整流叶片内封严组件进行工艺分析,发现引起车加工变形的主要因素是零件定位装夹的选择。通过设计一种用于封严组件组合定位支撑车床夹具,使车床夹具上的支板和支座对零件薄壁及刚性较差的部分形成辅助支撑,避免或减少封严组件因刚性差在车加工时产生变形,保证了产品的尺寸公差及加工精度;在保证零件定位装夹合理稳定后,通过对比不同涂层刀片对封严组件的试切结果,确定了适用于封严组件的刀片材质及切削参数;通过优化设计基于辅助支撑夹具的测量方案,消除了测量系统对工件变形的误差影响;残余应力的消除,使封严组件变形有较大改善。通过试验,提出控制封严组件变形的工装方案,保证产品的尺寸公差及加工精度。