公铁合建超深车站施工方法比选

2021-02-27欧阳冬

欧阳冬

(中铁第四勘察设计院集团有限公司,武汉 430063)

1 工程概况

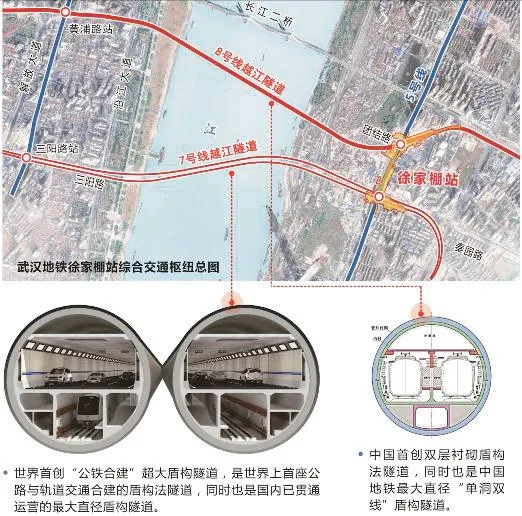

武汉市轨道交通徐家棚站是5、7、8 号线三线换乘站[1],是武汉市轨道交通的重要交通枢纽,车站总建筑面积13.8 万m2(见图1),工程总概算24.6 亿元。车站基坑宽32.35~91.45 m,基坑最深处达36.76 m,为目前国内长江边最深的地铁车站。场地位于长江边,属长江一级阶地,存在4~6.6 m 厚淤泥质土和40 m厚饱和粉细砂层,地下水丰富,地质条件差。

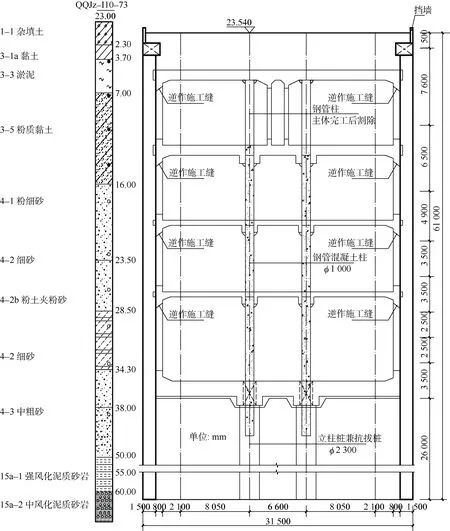

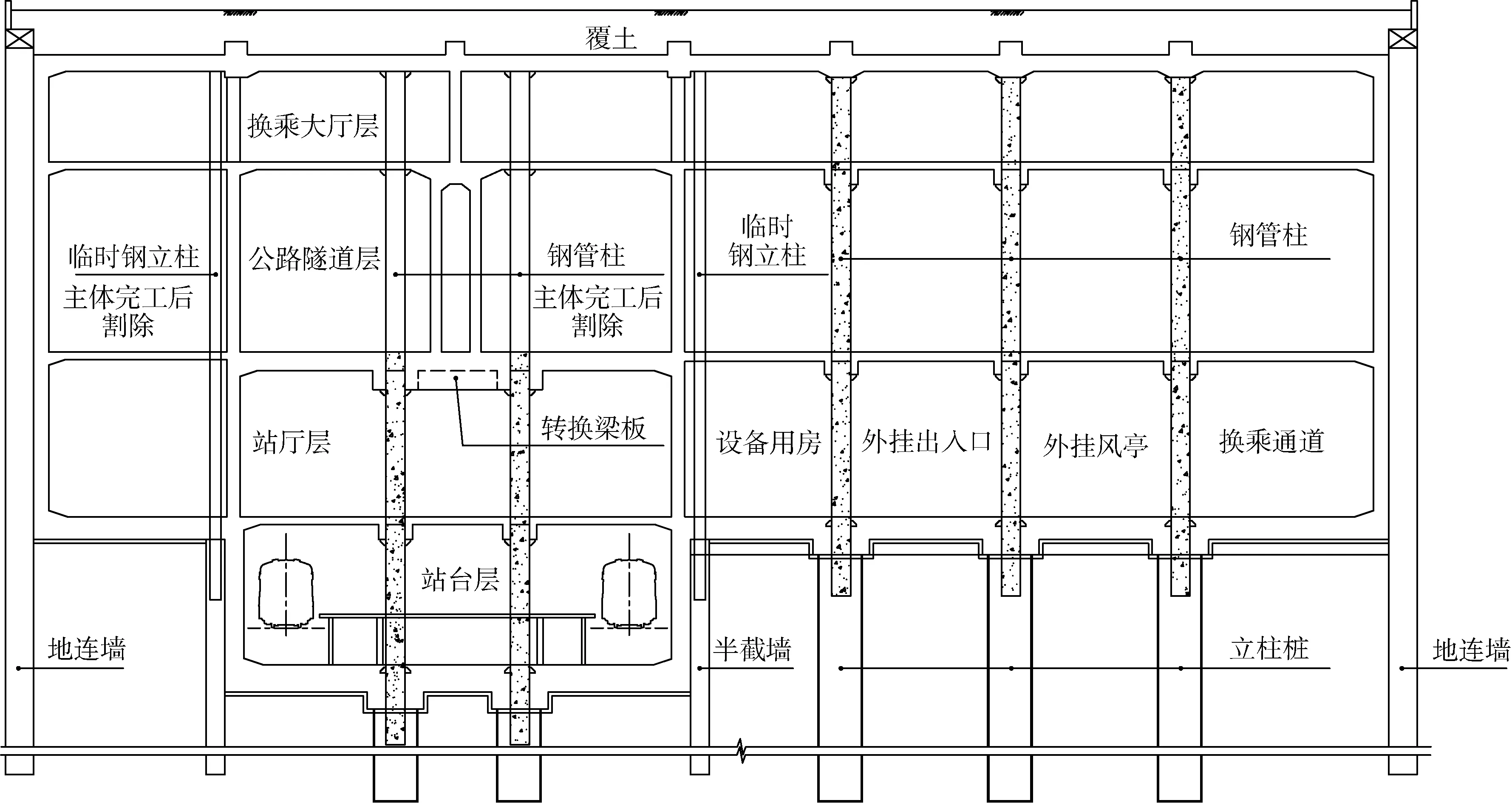

武汉三阳路越江隧道为设计速度60 km/h 的双向6车道城市主干路,主线隧道长4 660 m,最大纵坡5%;8 条匝道合计长2 689 m,最大纵坡6%。武汉地铁7号线过江段采用公铁合建隧道下穿长江(见图1),过江后公路隧道与徐家棚站“公铁合建”。本工程为国内第一个大型换乘地铁车站与越江公路隧道全面合建的地下工程,车站外包总长220.36 m,总宽32.35~91.45 m,车站建筑面积50 325 m²,车站典型横剖面见图2,纵剖面见图3。

图1 武汉地铁徐家棚站枢纽总图Fig. 1 General layout of Xujiapeng Station hub of Wuhan Metro

图2 武汉地铁7 号线徐家棚站横剖面Fig. 2 Cross section of Xujiapeng station of Wuhan Metro Line 7

图3 武汉地铁7 号线徐家棚站纵剖面Fig. 3 Longitudinal section of Xujiapeng station of Wuhan Metro Line 7

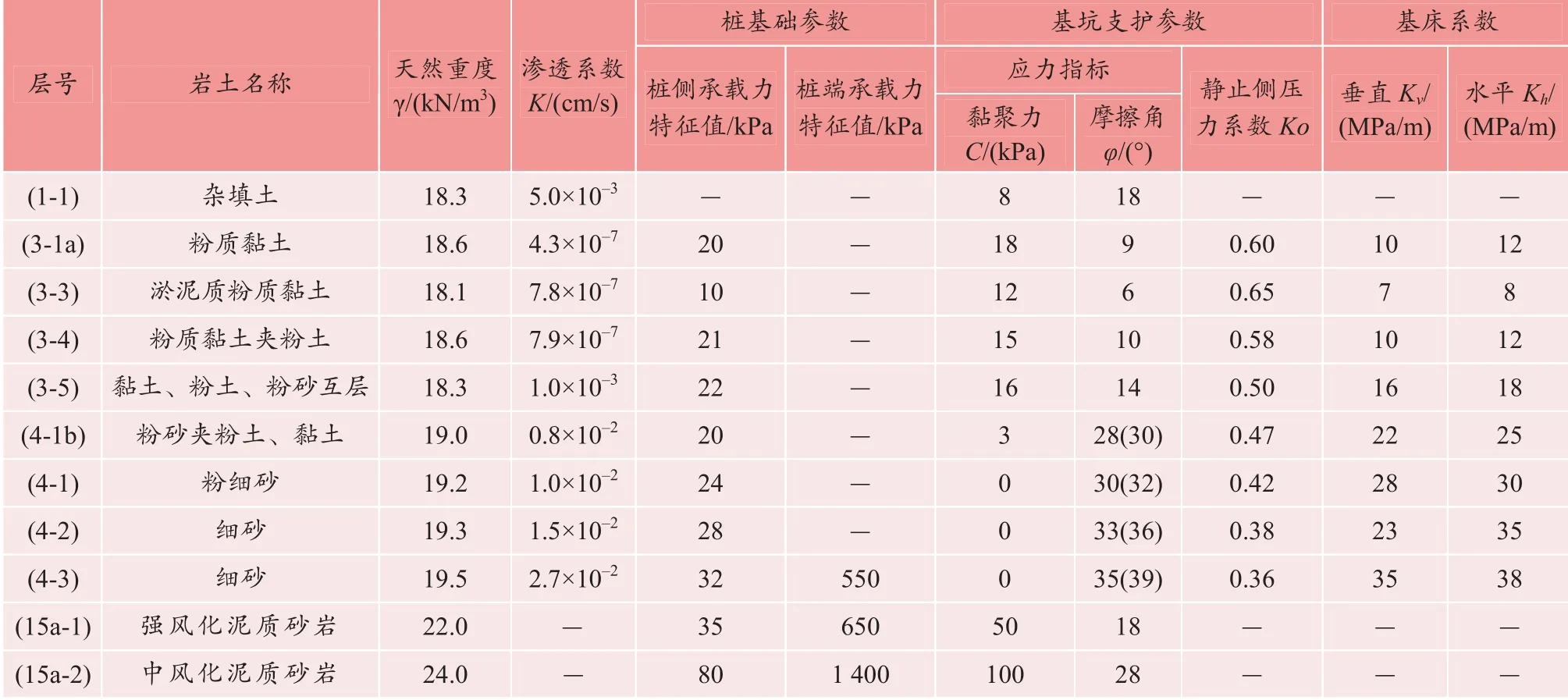

2 地质概况

工程场地的地貌单元为河流堆积平原,属长江一级阶地,场地从上至下的地层分布及岩土物理力学参数的设计建议值详见表1。场地存在4~6.6 m 厚的淤泥质土和40 m 厚的饱和粉细砂地层。淤泥质土和松散的粉细砂软土地层具有低强度、高压缩性、高孔隙比、高灵敏度、易扰动和易触变等特点,开挖过程变形敏感,周边建(构)筑物容易沉降开裂,变形控制和环境保护要求高。

工程的主要地下水为孔隙承压水,主要赋存于(4)单元砂性土中,上覆黏性土及下伏基岩为相对隔水层。含水层厚度为40 m左右,主要接受侧向地下水的补给,与长江水力联系密切,呈互补关系,水量丰富。长江边超厚饱和粉细砂地层、超深基坑地连墙接缝渗漏一直是困扰设计和施工的重大难题。

3 设计方案

车站基坑深度达34.36~36.76 m,形状不规则,结构复杂,地质不具备暗挖法施工的条件。综合考虑基坑工程安全、工期、造价、环境保护以及基坑超大超深的特点,可以采用明挖顺作法和盖挖逆作法施工。

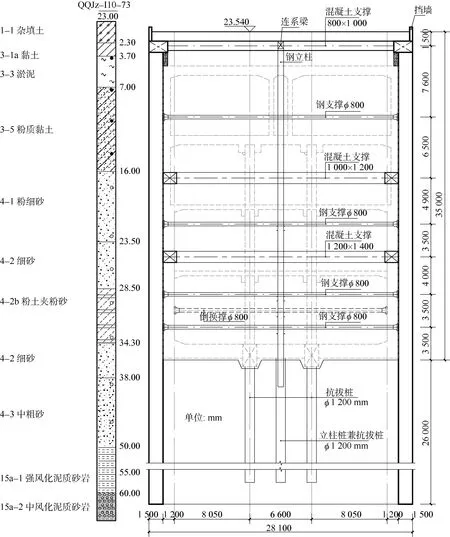

3.1 明挖顺作法方案

工程位于长江边,地质条件差,周边环境复杂。为保证安全和控制变形,通过工程类比和计算分析,可以采用两种明挖方案。方案1:围护结构采用1 500 mm 厚地连墙,设置7 道内支撑和1 道倒换撑,其中第1、3、5 道为混凝土支撑,其余为钢管撑,如图4 所示;方案2:围护结构采用1 200 mm 厚地连墙,设置8 道内支撑和2 道倒换撑,其中 第 1 、 2 、 3 、 5 道 为 混 凝 土 支 撑,

其余为钢管撑,如图5 所示。为有效控制地下水渗流稳定性(尤其是承压水抗突涌稳定性),将车站主体四周地连墙落入基岩,同时采用压力注浆加固墙趾沉渣,彻底隔断基坑内外水力联系,形成可靠的落底式止水帷幕[2]。

表1 岩土物理力学参数设计建议值Tab. 1 Recommended design values of geotechnical physical and mechanical parameters

图4 方案1 支护结构横剖面Fig. 4 Cross section of support structure in scheme 1

图5 方案2 支护结构横剖面Fig. 5 Cross section of support structure in scheme 2

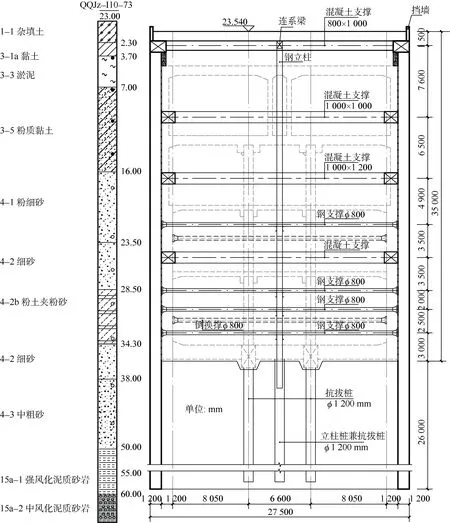

3.2 盖挖逆作法方案

盖挖逆作法施工,采用支护结构和主体结构全面相结合的支护方案(方案3)[3-4],如图6 所示。

1) 围护结构采用1 500 mm 厚地连墙,围护地下连续墙和主体侧墙构成“叠合墙”结构。

2) 主体结构梁板系统作为基坑开挖阶段围护结构的水平支撑系统,各层板施工过程根据出土需要,留设一定数量的临时出土孔。

3) 主体结构永久柱(钢管混凝土柱)兼作楼板支撑系统的临时支撑柱,钢管混凝土柱基础采用钻孔灌注桩。

为控制差异沉降变形引起的次应力[5-6],地连墙和立柱桩均插入中风化岩。同时,对入岩钻孔灌注桩端和地连墙墙趾沉渣进行高压注浆加固,有效地控制桩、墙在逆作施工荷载下的绝对沉降[7],使相邻立柱以及立柱桩与邻近基坑围护墙之间的差异沉降不大于1/400 柱距,且不大于20 mm。

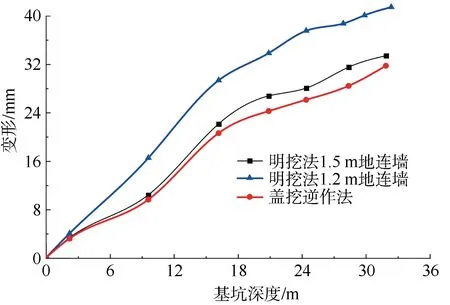

4 综合比选

1) 变形控制。通过精细计算,3 种方案均能满足变形控制标准、基坑稳定和支护结构受力要求,但基坑开挖过程围护结构变形值S不同:S方案2>S方案1>S方案3,如图7 所示。方案3 位移最小,安全度和整体稳定性最高。采用盖挖逆作法施工,采用支护结构和主体结构全面相结合的支护方案,永久结构梁板柱系统替代明挖法的内支撑系统,地下结构各层板较厚,刚度接近无穷大,可最大限度控制围护结构及周边环境的变形,确保基坑工程的安全稳定[8]。

图6 方案3 支护结构横剖面Fig. 6 Cross section of the support structure in scheme 3

图7 3 种方案变形Fig. 7 Deformation diagram of the three schemes

2) 质量控制。采用明挖顺作法施工,操作简单,质量容易保证。采用盖挖逆作法施工,钢管混凝土柱定位及梁柱节点施工难度相对要大,对施工环境要求相对要高,但其施工难度和质量控制均在可控范围内(见图8);最核心的受力构件框架柱采用钢管混凝土柱,相比常规混凝土柱,其承载能力更高、抗震性能更好。因此,通过加强管理和精心施工,两种工法施工质量均能满足百年工程要求。

图8 盖挖逆作现场施工Fig. 8 Site construction photos of cover excavation and reverse construction

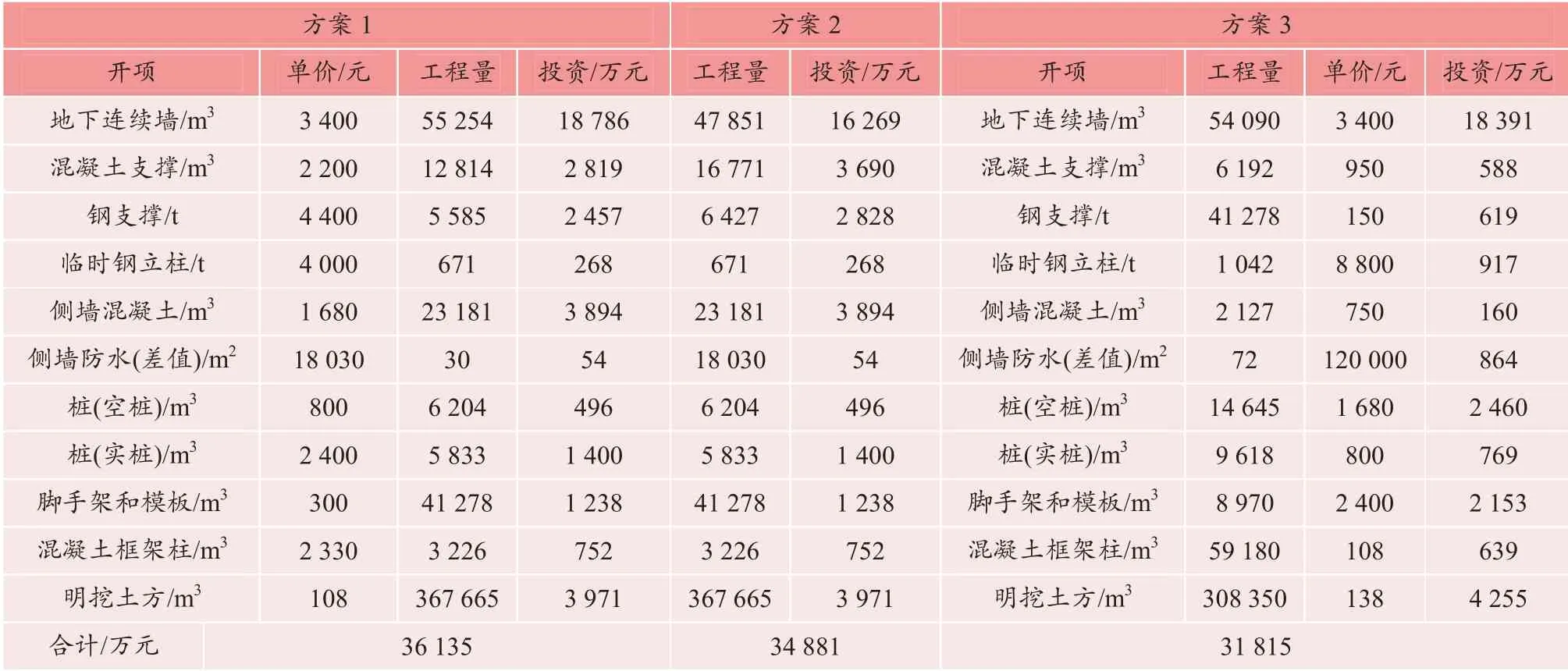

3) 投资比较。3 种方案工程数量和投资对比如表2 所示(完全相同的工程数量不参与计算)。

通过表2 的工程投资可知,方案1>方案2>方案3。方案3 相对于明挖方案1,节省投资4 321万元,占工程总投资约7.3%;方案1 相对于明挖方案2,节省投资3 044 万元,占总投资约5.3%。采用盖挖逆作法施工,节省了大量的内支撑,降低了工程投资。

表2 3 个方案主要工程数量和投资对比Tab. 2 Main quantities and investment benchmarking of three schemes

4) 工期安排。结合既有工程经验和理论测算,采用明挖顺作法施工,工程工期约31 个月;采用盖挖逆作法施工,需30 个月。结合既有经验和理论测算,明挖顺作和盖挖逆作工期基本相当。

盖挖逆作施工具有如下优势:一是施工环境受风霜雨雪气候影响较小;二是盖挖顶板覆土后可作施工场地,场地开阔,施工便利;三是施工环境没有纵横交错的内支撑和临时立柱,作业环境较好;四是得益于引进小型挖机和垂直取土机先进设备,挖土出土效率大大提高[9]。综合以上优势,施工单位精心施工和科学管理,仅用20 个月就完成了该站的主体结构施工,创造了盖挖逆作施工的高速度和高质量,彻底改变了谈盖挖逆作色变的不良印象,大大增强了武汉地铁集团对盖挖逆作工法的信心。总结经验和工程类比可知,基坑越深、越大、越宽,地质条件越差,盖挖逆作法施工的优势就更加突出[10]。

5) 环境效益。通过对比表2 可知,采用明挖顺作法施工,徐家棚站主体基坑临时内支撑系统费用高达6 786 万元,混凝土支撑费用高达3 690 万元,仅混凝土内支撑就达16 771 m3。这些临时工程费时、费力、费钱,施工周期长,费用高,破除难度大,粉尘废渣污染环境。采用逆作法施工,用车站主体结构梁板替代内支撑系统,既安全可靠、节省投资,又节能环保、节省工期,属于绿色建造、节能环保、可持续发展的方向。

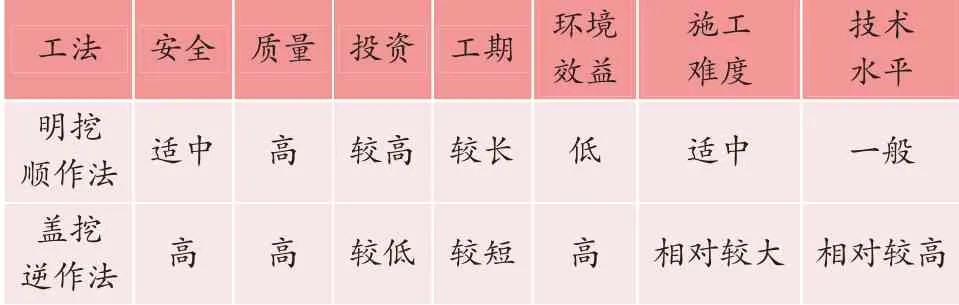

通过综合经济技术比选,本工程采用盖挖逆作法施工,如表3 所示。

表3 徐家棚站超深超大基坑工法比较Tab. 3 The construction method advantages of super deep and super large foundation pit of Xujiapeng Station

5 创新工法

5.1 “先逆后顺再拓”的新型逆作工法

本站与公路隧道公铁合建,竖向结构存在框架与箱型、箱型与框架的二次结构转换。这种新型特殊结构采用逆作法施工,既是工程设计和施工的难点,也是逆作工法新的突破。本工程开创“先逆后顺再拓”新型逆作工法来解决这个难题,即分3 个大的工序完成施工(见图9):

1) 利用钢管混凝土柱和地连墙的支撑作用,从上往下逆作施工各层梁板结构,直至结构底板完工;

2) 从下往上顺作施工各层侧墙、地下2 层隧道中隔壁及地下1 层混凝土框架柱,直至车站主体框架及转换层结构形成;

3) 拆除地下2 层隧道层、地下1 层换乘大厅范围内的钢管柱,扩展成车站及隧道的正常使用空间。

5.2 钢管混凝土柱的新型定位工法

竖向支撑系统钢管混凝土柱及桩基础是逆作法施工的核心构件,如何在地面安全顺利地安装钢管混凝土柱并确保安装精度和承载能力,成为设计和施工的关键。常规钢套筒法需大量大直径钢管,回收率低,且需人工下至基坑底安装定位器,投资高、风险大,先进的HPE 液压垂直插入钢管柱工法则设备费用高。本工程通过技术创新,利用两点确定一条直线的原理,开创性地采用了“两点机械定位工法”:

1) 采用大直径旋挖钻机施工钢管混凝土桩基础(φ2 300 mm);

2) 在钢管柱位置地面安装上部定位平台;

3) 吊装钢管混凝土柱(φ1 000),桩基础混凝土初凝前,钢管底部插入设计标高;

4) 下至钢管柱底部1/3 处,通过下部定位千斤顶液压驱动钢管柱移动来调节平面位置,直至钢管柱达到设计要求的垂直度;

5) 最后浇筑钢管混凝土柱内剩余混凝土,见图10。

图9 新型逆作工法施工过程横剖面Fig. 9 Cross-section of construction process of new reverse construction method

图10 钢管柱定位示意Fig. 10 Schematic diagram of positioning the steel pipe column

通过工程实践,超长钢管混凝土柱的垂直精度达到1/500H(钢管柱长度)以上,满足设计和工程需求。

6 结语

1) 本工程开创“先逆后顺再拓”新型逆作工法,相对于同等厚度围护地连墙的明挖法施工,土建总投资可节省7.3%,节省费用4 321 万元。相对于1 200 mm厚度地下连续墙明挖法施工,土建投资可节省5.3%,节省费用3 044 万元。

2) 工程实践证明,采用新型逆作工法质量良好,相比明挖顺作法,安全性要高,投资较省,工期较优,绿色环保,是一种可持续发展和绿色建造的施工方法。通过类比发现,基坑越深、越大、越宽,地质条件越差,采用盖挖逆作法施工的优势就更加突出。盖挖逆作法施工,充分利用了围护结构和主体结构全面相结合的支护方案,保证了工程顺利实施和基坑安全,是可持续进行城市地下空间开发和建设节约型社会安全、经济、有效的施工工法。

3) 通过综合经济技术比选和工程实践,本工程研发的超长钢管混凝土柱“两点机械定位工法”,施工便利,精度可控,最高精度可达1/500H(钢管柱长度)以上,满足设计和工程受力要求。