隔膜特性对氢气电化学压缩能耗的影响

2021-02-27何广利翟俊香邓甜音

许 壮, 何广利, 翟俊香, 邓甜音

(北京低碳清洁能源研究院, 北京 102221)

0 引言

氢能的规模化利用对于促进可再生能源消纳和交通领域减排具有重要意义[1]~[3]。 当前,国内外均以高压氢作为氢能的主要利用形式, 从制氢厂生产的氢气压缩至所需的压力等级, 经储运过程输送至35 MPa/70 MPa 加氢站作为气源, 向燃料电池汽车提供氢能[4]。 机械往复式压缩机是目前常用的氢气压缩设备, 但由于受到热机循环的限制,氢气在压缩过程中温度升高,导致压缩效率低于理想的等温压缩过程。 在合理的压缩比区间内(一般为2~5), 机械往复式压缩机的单级等温效率一般低于45%,气缸冷却所需的额外能耗约占压缩能耗的1/3。 因此,机械往复式压缩机的综合压缩效率约为30%,这导致氢能利用过程的能耗成本过高,影响了氢能产业链的经济性[5],[6]。

氢气电化学压缩机利用氧化还原反应实现增压,低压氢气在阳极发生氧化反应生成质子,经隔膜传递至阴极后再还原为氢气, 在外加电压驱动下,阴极氢气产生背压。氢气电化学压缩过程理论上能够在接近等温的条件下进行, 因而有望实现更高效的氢气压缩。 与此同时, 通过调节输入电压, 氢气电化学压缩机可以在更大范围的压缩比区间高效工作, 压缩过程也完全在静态条件下进行,是潜在的低成本、低功耗氢气压缩方式,有望应用于35 MPa/70 MPa 加氢站, 提高氢能产业链的经济性[7]。

氢气电化学压缩过程存在活化极化、 欧姆极化、扩散极化以及阴阳极内渗漏等问题,这些问题导致氢气电化学压缩机的实际压缩效率与理想的等温压缩效率仍然存在一定差距[8],[9]。电极和隔膜作为电化学压缩机的核心部件,其催化性能、质子传输能力和气密性直接影响电化学压缩过程的电压效率和电流效率。研究当前材料体系下,氢气电化学压缩的效率特性, 分析其对35 MPa/70 MPa加氢站能耗的影响规律, 对于实现电化学压缩部件的开发目标, 加速电化学压缩技术在氢能领域的应用具有重要意义。

尽管国外开展了电化学压缩电极催化剂、水管理和热管理方面的研究, 但缺乏电化学压缩在氢供应实际工况下的能效分析。 Schmidt T J 对差压式水电解和电化学压缩的效率做了试验和模拟研究,但仅限于较低的增压比工况,并未考虑氢气压缩过程中进、出口压力的波动情况[5]。 针对电解水制氢的应用场景,本文通过建立仿真模型,研究了电化学压缩在各工况下的性能变化规律, 对比了采用电化学压缩与机械式压缩的能耗差异,分析了电化学压缩技术对降低制氢站能耗的贡献,提出了氢气电化学压缩技术的重点开发方向。

1 建模方法

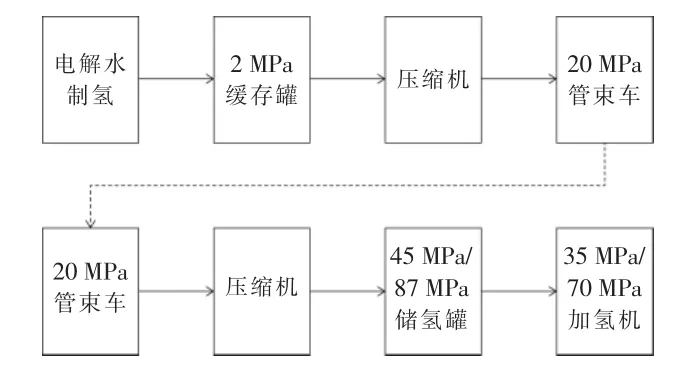

1.1 制氢站流程

从电解水制氢至35 MPa/70 MPa 加氢站的整体流程如图1 所示。 电解水制氢出口压力为2 MPa,氢气存储在一定容积的缓存罐中,经压缩机充装至20 MPa 管束车后, 运输至加氢站作为供氢气源, 加氢站内的压缩机将管束车中的氢气压缩至45 MPa/87 MPa 储罐中,用于35 MPa/70 MPa加氢站加氢。 管束车中的氢气压力降低至5 MPa时, 从35 MPa/70 MPa 加氢站返回制氢站进行补充氢气。 制氢站2 MPa 缓存罐中的氢气压力始终处于恒定状态, 从缓存罐将氢气压缩至管束车过程中, 管束车的压力由5 MPa 逐渐升压至20 MPa,管束车的容积为24 m3。

图1 从电解水制氢至加氢站的流程Fig.1 Process illustration of from water electrolysis to hydrogen refueling station

1.2 电化学压缩

氢气电化学压缩机的原理如图2 所示。

图2 氢气电化学压缩机的原理图Fig.2 Principle of electrochemical hydrogen compressor

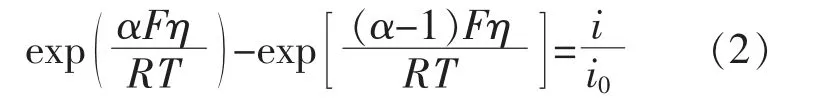

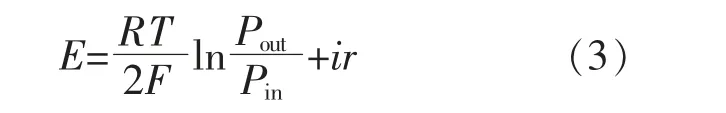

当外电路施加电压E 时, 压力为Pin的氢气在阳极发生氧化反应,生成的H+经隔膜传导至阴极,隔膜欧姆阻抗为r,在阴极侧H+被外电路的电子还原,生成压力为Pout的氢气,实现氢气压缩。阳极氢氧化反应存在过电位ηa,阴极氢析出反应存在过电位为ηc,当工作电流为i 时,电化学压缩机的供电电压E 的计算式为

式中:F 为法拉第常数,96 485 C/mol;R 为气体常数,8.314 J/(mol·K);T 为绝对温度,K。

氢氧化和氢析出反应的过电位与电流存在如下关系:

式中:η 为ηa或ηc;α 为传递系数;i0为电极交换电流密度。

当采用Pt 作为电极催化剂时,氢氧化和氢还原反应的交换电流密度为0.2 A/cm2,对于Pt 担量为0.1 mg/cm2的电极,Pt 催化剂的比表面积按100 m2/g 计,电极交换电流密度为20 A/cm2[10]。 对于工作电流密度为2 A/cm2以内的电化学压缩机,阴、阳极反应产生的过电位可忽略不计。

因此,电化学压缩的供电电压E 可简化为下式进行计算:

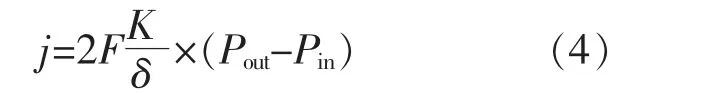

由于阴、阳极气室存在氢气压差,这导致阴极高压氢气穿过隔膜向阳极渗漏, 氢气渗漏电流j与两极的氢气压差、 隔膜厚度δ 以及隔膜透氢系数K 存在如下关系:

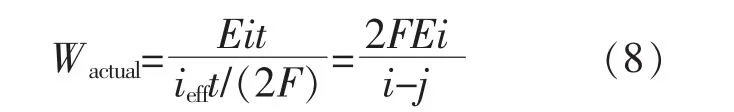

电化学压缩机的电压效率VE 为等温压缩理论电压E0与实际工作电压E 之比:

电流效率CE 为有效工作电流ieff与输入电流之比:

能量效率EE 为电压效率和电流效率的乘积:

压缩单位质量氢气所消耗的电量Wactual为单位时间t 消耗电量与压缩排量之比:

2 氢气电化学压缩性能研究

2.1 隔膜特性

电化学压缩采用质子交换膜作为隔膜, 质子交换膜的质子传导能力和气密性对电化学压缩性能有较大影响。目前,较为成熟的质子交换膜是在电解水和燃料电池中广泛应用的全氟磺酸膜,本文分别以典型的Nafion 211 和Nafion 117 膜作为电化学压缩隔膜,来研究氢气压缩性能。两类隔膜的关键技术参数如表1 所示。 Nafion 211 的特点是薄,这使得其质子传导性好,欧姆阻抗低,但气密性不好,透氢电流大;Nafion 117 的特点是气密性较好,透氢电流小,但由于厚度较大,使得质子传导性较差,欧姆阻抗较高[11]~[13]。

表1 商业化质子交换膜的技术参数Table 1 Parameters and properties of commercial proton exchange membranes

2.2 电压效率分析

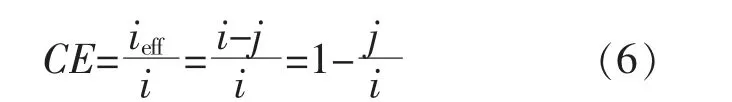

分别采用Nafion 211 和Nafion 117 作为隔膜, 研究电化学压缩过程的电压效率随压缩比的变化规律,结果如图3 所示。

图3 电化学压缩机的电压效率随压缩比的变化情况Fig.3 Voltage efficiency of electrochemical hydrogen compressor simulated at various compressing ratios

从图3 可以看出:当压缩比在5 以下时,电压效率普遍较低,这是由于此时的输入电压较低,欧姆极化占比大,导致电压损失比例增大;当压缩比逐渐升高时,电压效率也逐渐增大,在压缩比高于10 的区间,电压效率增加幅度减缓。 由此可知,高压缩比工况有利于减小电化学压缩过程的电压损失比例。以Nafion 211 为隔膜,当工作电流密度为0.5 A/cm2,压缩比在8 以上时,电化学压缩机的电压效率可达到80%以上;电化学压缩机的电压效率随着工作电流密度的增大而显著下降, 这是由于在高电流密度下,欧姆极化增大,因内阻导致的电压降增加;当压缩比为8~10,工作电流密度由0.5 A/cm2提高至2 A/cm2时, 电化学压缩机的电压效率由80%以上下降至50%。 以Nafion 117 为隔膜,当工作电流密度为0.5 A/cm2时,电化学压缩机的电压效率低于45%,当电流密度提高至2 A/cm2时, 电压效率下降至15%以下, 这是因为Nafion 117 隔膜的欧姆阻抗显著高于Nafion 211隔膜。 综上可知, 采用Nafion 211 隔膜比采用Nafion 117 隔膜能够取得更高的电压效率, 为了进一步提升电化学压缩机的电压效率, 应当开发低阻抗的隔膜材料。

2.3 电流效率分析

分别采用Nafion 211 和Nafion 117 作为隔膜,当气源压力为2 MPa 时,电化学压缩机的电流效率如图4 所示。

从图4 可以看出,当压缩比逐渐增大时,电流效率逐渐下降, 这是由于在隔膜气密性一定的情况下,反渗透的氢气流量与阴、阳极气室的氢气压差呈正比,压差越大,渗漏电流越大,导致电流效率越低。在同样的压缩比条件下,电化学压缩的工作电流密度越大,电流效率就越高。当工作电流密度维持在较高数值时, 氢气压缩流量会增大,若阴、阳极渗漏氢流量一定,其占总流量的比例就会减小,因而有效氢流量所占比例随之增大,导致电化学压缩机的电流效率提高。 以Nafion 211 为隔膜,当工作电流密度为2 A/cm2,压缩比控制在7以内时,电化学压缩机的电流效率可达到80%以上,当工作电流密度为0.5 A/cm2时,电流效率减小至50%以下。 由于Nafion 117 隔膜具有更好的气密性,氢渗漏电流小,以Nafion 117 为隔膜,当压缩比控制在7 以内时, 电化学压缩机的电流效率超过了80%,当工作电流密度高于1 A/cm2时,电化学压缩机的电流效率甚至超过了90%。 由此可见,相比于以Nafion 211 为隔膜,以Nafion 117为隔膜时, 电化学压缩机能够取得更高的电流效率,进一步提高隔膜的气密性,能够促进电化学压缩过程的电流效率提升。

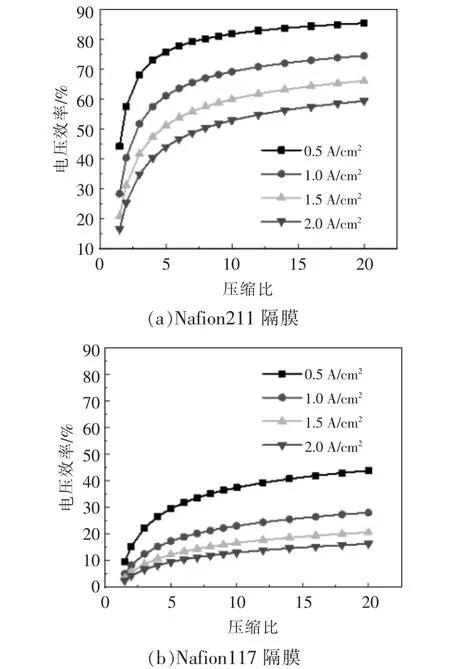

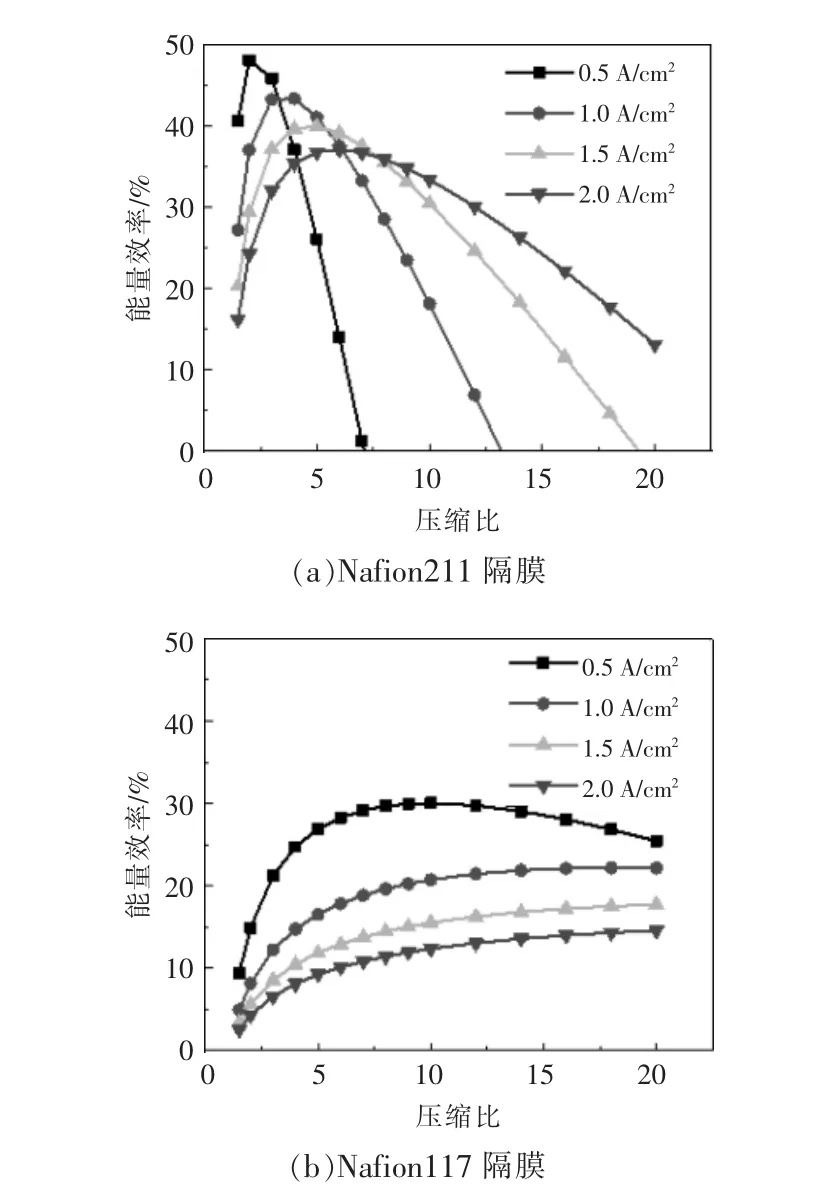

2.4 能量效率分析

分别采用Nafion 211 和Nafion 117 作为隔膜,当气源压力为2 MPa 时,电化学压缩机的能量效率随压缩比的变化情况如图5 所示。 从图5可以看出,以Nafion 211 为隔膜时,电化学压缩机的能量效率随着压缩比的增大呈现出先增后减的变化趋势,当工作电流密度为0.5 A/cm2时,最高能量效率接近50%,但此时能量效率对压缩比的变化十分敏感,稳定工作的压缩比范围较窄。随着工作电流密度的提高, 能量效率的最大值有所下降,但稳定工作的压缩比范围扩大,当工作电流密度为1~1.5 A/cm2时, 最大能量效率达到40%~45%,最佳工作压缩比为3~6。 以Nafion 211 为隔膜时, 影响电化学压缩机能量效率的关键因素是电流效率而非电压效率, 这是由于Nafion 211 隔膜的气密性较差, 限制了能量效率的提高。 以Nafion 117 为隔膜时,随着压缩比的逐渐增大,电化学压缩机的能量效率总体呈逐渐增大的趋势,当工作电流密度为0.5 A/cm2,压缩比为5~10 时,能量效率达到最大,最大值约为30%;随着工作电流密度的提高,能量效率显著下降,当工作电流密度为2 A/cm2时,能量效率约下降至15%。 由此可见,Nafion 117 隔膜应用于电化学压缩机时,电化学压缩机的能量效率普遍低于Nafion 211 隔膜。这是由于Nafion 117 隔膜的欧姆阻抗大,显著降低了电压效率, 使得电化学压缩机的能量效率偏低。因此,研究开发具有较小欧姆阻抗和氢气渗透率的质子交换膜, 对于提高电化学压缩机的能量效率具有重要意义。

图5 电化学压缩机的能量效率随压缩比的变化情况Fig.5 Energy efficiency of electrochemical hydrogen compressor simulated at various compressing ratios

3 制氢厂的充装能耗研究

3.1 电化学压缩机的能耗

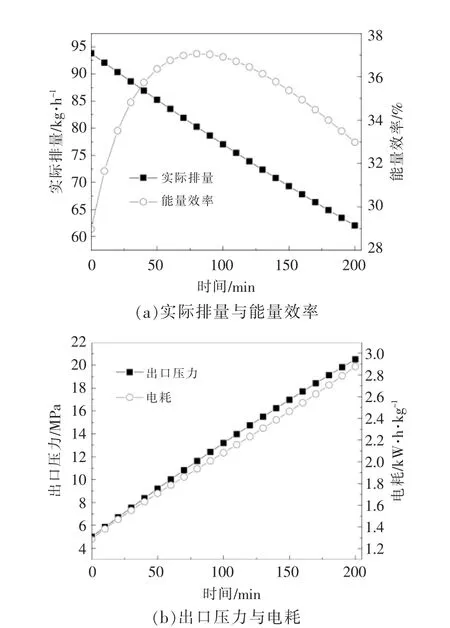

在制氢站增压过程中, 气源压力恒定为2 MPa,出口压力为管束车压力,即由5 MPa 逐渐升高至20 MPa,相应的压缩比由2.5 增加至10。 根据工况特性,选取以Nafion 211 为隔膜,工作电流为2 A/cm2的电化学压缩机进行能耗分析, 假定额定压缩排量为100 kg/h, 管束车充装过程的仿真结果如图6 所示。从图6 可以看出:由于隔膜内渗漏的存在, 压缩过程中的实际排量随着压缩比的增大而逐渐减小,当压缩比为2.5 时,实际排量为额定排量的95%,当压缩比为10 时,实际排量仅为额定排量的60%,在整个充装过程中,平均排量约为77 kg/h;在整个充装过程中,能量效率先增后减,当管束车压力达到11~12 MPa,即压缩比约为6 时,能量效率达到最大值(37%),整个充装过程中的平均能量效率为35%;压缩过程的电耗(以单位质量的氢气计)随着压缩比的增加而呈现出递增趋势, 当初始压缩比为2.5 时, 电耗为1.3 kW·h/kg,随着压缩比增大至10,电耗达到2.9 kW·h/kg, 整个充装过程中的综合平均压缩电耗约为2kW·h/kg。

图6 电化学压缩机对管束车的充装性能Fig.6 Electrochemical hydrogen compressor performance for tube trailer replenishment

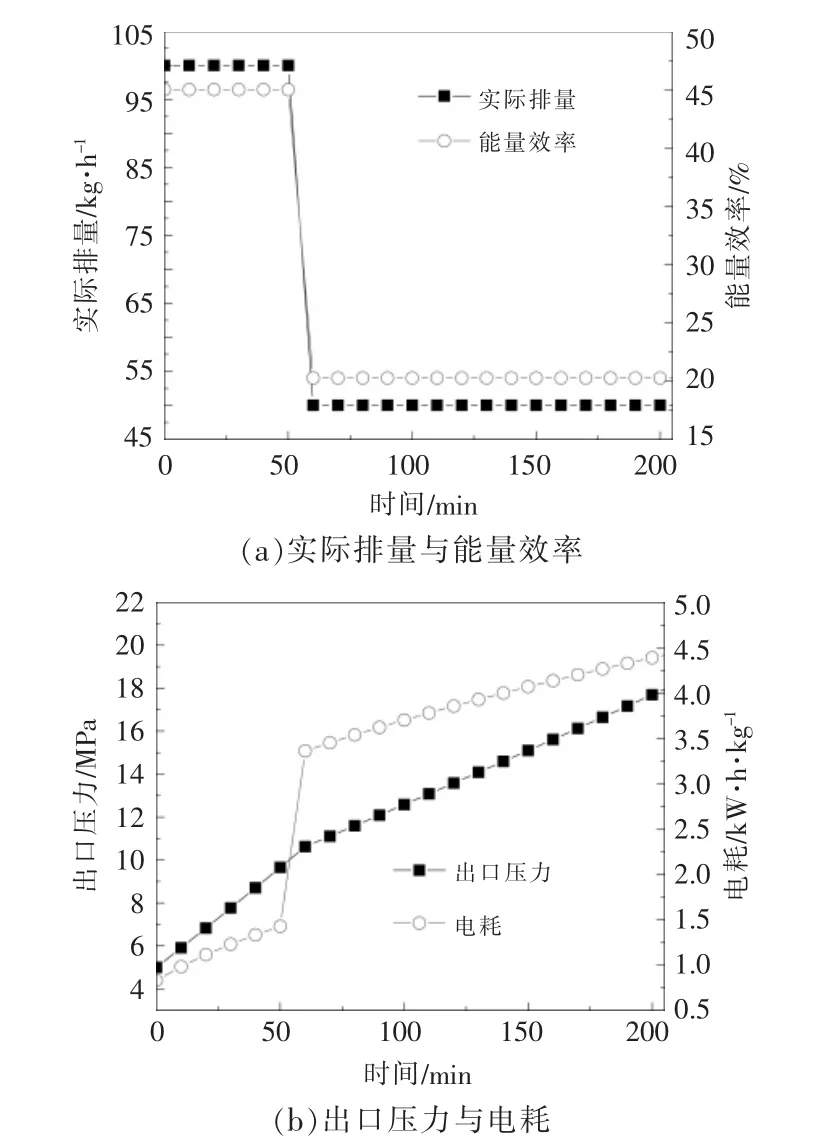

3.2 机械往复式压缩机的能耗

若采用机械往复式压缩机对管束车进行充装,当管束车压力在10 MPa 以下时,单级压缩可满足充装要求, 当管束车压力达到10~20 MPa时,由于压缩比为5~10,往复式压缩效率急剧下降,此时应采用两级压缩进行充装。假设机械往复式压缩机的排量不随压缩比变化, 并假定在压缩比不大于5 时, 单级等温压缩的效率可达到最高值(45%);当充装压缩比达到5 以上时,采用两级压缩,每一级等温压缩的效率均为45%,由于此时需要两台压缩机并联, 故实际排量为额定排量的50%,即50 kg/h,综合能量效率为20.25%。 采用机械往复式压缩机对管束车进行充装时, 整个充装过程的仿真结果如图7 所示。 从图7 可以看出,当压缩比为2.5~5 时,采用单级压缩,此时,机械往复式压缩机的能量效率高、电耗低,整体压缩性能优于电化学压缩机。 以管束车压力8 MPa 为例,机械往复式压缩的电耗为1.3 kW·h/kg,低于电化学压缩同等工况下的电耗(1.6 kW·h/kg)。 但在高压缩比工况下, 机械往复式压缩机的能量效率显著下降,电耗高于电化学压缩机。在对管束车进行充装的整个过程中, 机械往复式压缩机的综合平均电耗约为3 kW·h/kg。

图7 机械往复式压缩机的充装性能Fig.7 Reciprocal compressor performance for tube trailer replenishment

3.3 对比分析

对于电解水制氢厂的氢气充装过程, 采用电化学压缩技术能够显著降低能耗。仿真结果表明,若直接采用当前商业化的Nafion 211 隔膜用于组装电化学压缩机,理论上,氢气充装过程的综合能耗为2 kW·h/kg, 比现有的最优化的机械往复式压缩机的能耗降低30%以上。 这是由于电化学压缩机在大压缩比工况下仍能够保持较高的能量效率, 而机械往复式压缩机在大压缩比工况下须要采用多级压缩,导致综合效率显著降低。 因此,电化学压缩技术是一种潜在的低功耗氢气压缩技术,尤其适用于大压缩比工况,有望应用于电解水制氢厂,降低氢气充装电耗。

4 结论

本文以两类商业化质子交换膜Nafion 211 和Nafion 117 作为电化学压缩隔膜, 通过仿真建模方法研究了隔膜特性对电化学压缩机压缩性能的影响,得到以下结论。

①隔膜的欧姆阻抗对电压效率影响显著,气密性对电流效率影响显著。

②Nafion 211 隔膜的欧姆阻抗显著低于Nafion 117 隔膜, 将其应用于电化学压缩机能够获得更高的能量效率,当工作电流密度为0.5 A/cm2,压缩比为3 时,电化学压缩机的能量效率最高可达50%;当工作电流为1~1.5 A/cm2,压缩比为3~6 时, 电化学压缩机的能量效率高于40%。

③将以Nafion 211 为隔膜, 工作电流为2 A/cm2的电化学压缩机应用于制氢厂的管束车充装,当气源压力为2 MPa,管束车压力由5 MPa 充装至20 MPa 时, 电化学压缩机的平均能量效率为35%,综合平均电耗为2 kW·h/kg,比目前常用的机械往复式压缩机的电耗降低了30%以上。