燃气轮机转子系统典型振动特性试验研究

2021-02-26韩东江毕春晓杨金福

韩东江, 郝 龙, 毕春晓, 杨金福

(1. 中国科学院 工程热物理研究所,北京 100190; 2. 中国科学院大学 工程科学学院,北京 100049)

微型燃气轮机及其发电机组是指发电功率在几十到几百千瓦之间的动力装置,具有高效率、低NOx 排放、结构紧凑、体积小、重量轻、燃料多元化等优点[1],已经广泛应用于分布式供能系统、装甲车辅助动力装置、航天飞机辅助电站以及车辆混合动力装置等领域[2]。

微型燃气轮机及高速永磁电机的典型轴系结构之一为气体轴承支承的单跨永磁柔性转子结构。该轴系由单跨永磁转子、定子线圈、支承(轴承、轴承座、减振装置等)等组成,其典型特点是采用气体轴承支承,在超临界、强磁场耦合、多变机动状态、多振源干扰下运行,因此其动力学问题特别复杂与突出,尤其是在采用气体轴承实现转子高转速运行时,转轴的涡动和柔性变形与轴承、磁场耦合效应、多变机动工况效应会使系统的动力学行为与稳定性变得异常复杂。褚福磊等[3]给出旋转机械中常见故障不对中、轴裂纹、动静件碰磨、基础部件松动等的三维谱图特征。于贺春[4]以提高高速静压气体轴承-转子系统的稳定性为目的,针对静压气体轴承的流场计算、静压气体轴承的动静态特性分析、气体轴承-转子系统的耦合研究、系统特性的试验测试等方面开展相应的研究,给出相应的分析结果。Wilde等[5]将三个动静压混合的气体轴承支承下的小转子进行全面试验得到的转子动力响应和理论预测模型进行了对比,预测的次同步振动不稳定转速将比试验测得的转速要低。万召等[6]建立了不平衡双盘转子-油膜轴承系统模型来分析某型燃气轮机转子-轴承系统的整体动力学特性,结合实际燃气轮机发电机组的运行参数和结构特征,分析转子升速过程中涡动扩展过程及不平衡量对其影响机理。袁铭鸿等[7]基于非线性动力学和转子动力学理论,考虑Muszynska非线性汽封力、非线性油膜力和转子不平衡量的耦合作用,构建复杂转子-轴承-汽封系统动力学模型,研究圆盘偏心、汽封长度、汽封间隙对系统稳定性及动力学特性的影响。以上文献通过非线性动力学方法对轴系的动力学响应及稳定性开展了大量的研究,尤其是在非线性分析方法、多轴失稳故障机理等方面,取得了较丰富的研究成果;但对高速微型动力装备轴系动力学问题,特别是高转速效应、气-弹-磁耦合效应、设备机动运行工况效应等对轴系非线性动力学特性影响的研究报道较少。

本文基于30 kW微型燃气轮机试验台,开展微型燃气轮机发电机转子典型运行区域振动特性研究,以期为后续微型燃气轮机轴系动力学优化、相关机组运行与调试提供可借鉴的经验。

1 30 kW微型燃气轮机发电机试验装置

本文中所论述微型燃气轮机发电机试验台为高速永磁电机和燃气轮机一体化设计方案,采用单转子结构,轴承布置在电机轴两端,压气机与透平轮悬臂布置,燃烧室外置,电机转子与压气机轮和透平轮通过锁紧螺母连接,各转子件通过端面摩擦传递扭矩。

1.1 轴承-转子系统结构参数

轴承-转子系统结构图如图1所示。永磁转子、压气机轮、透平轮同轴布置,在叶轮背部,同轴安装碳环迷宫密封结构的旋转动件,轴承支承结构为0-2-0型式,止推轴承布置在压气机端[8-9]。

图1 轴承-转子系统结构示意图Fig.1 Schematic diagram of bearing-rotor system

径向轴承与止推轴承均采用小孔静压节流方式提供压力气体来润滑与支承。位于透平端的径向轴承沿着轴向布置四排静压小孔,每排10个,小孔采用切向进气的方式;轴承外沿矩形槽上安装两道“O”型橡胶圈,提供一定的刚度与阻尼特性,并改善轴承气体动力特性。位于压气机端的径向轴承为径向与止推混合轴承,采用与透平端径向轴承相同结构的基础上,在止推面上沿周向布置24个静压节流孔,以平衡轴向推力并提供轴向气膜刚度和阻尼。考虑止推轴承在轴上的安装位置,止推轴承采用分体式结构,将止推轴承分为对称的两半,轴承的托架为铝合金材料,托架上加工槽式结构,将石墨止推轴承胶装在托架槽上,两半支架采用螺栓固定连接。成对使用的止推轴承沿周向布置24个静压节流孔,且外沿上安装两道“O”型橡胶圈[10]。轴承-转子系统主要结构尺寸如表1所列。

表1 轴承-转子系统主要结构尺寸Tab.1 Main structural size for bearing-rotor system

1.2 轴承-转子系统结构参数

基于有限元算法,计算微型燃气轮机发电机转子-轴承系统临界转速特性,如图2所示,给出转子前四阶临界转速随轴承气膜刚度变化的特性曲线。在计算过程中,忽略气体轴承阻尼效应,只考虑其刚度效应,根据前期的研究成果[11],选取气膜刚度范围为1×106~8×106N/m;同时压气机轮及透平以集中质量模型引入转子临界转速计算中,压气机轮的极转动惯量为9.55×10-4kg·m2,透平的极转动惯量为6.01×10-3kg·m2。

图2 轴系临界转速随气膜变化特性Fig.2 Critical speed of the shafting varies with the gas film

从图2中可以看到,随着气膜刚度的增加,轴系的前两阶临界转速增加较为明显,当气膜刚度从106N/m增加到8×106N/m,轴系的一阶临界转速从2 842 r/min增加到7 637 r/min,增幅168.7%,轴系的二阶临界转速从4 123 r/min增加到11 589 r/min,增幅181.1%;轴系的三阶和四阶临界转速增加不明显,当气膜刚度从1×106N/m增加到8×106N/m,轴系的三阶临界转速从29 130 r/min增加到30 491 r/min,增幅4.67%,轴系的四阶临界转速从58 975 r/min增加到59 518 r/min,增幅0.92%。

图3刚度为1×106N/m时前四阶临界转速的振型图,可以看到一阶临界转速与二阶临界转速为锥动临界转速,是由于轴承气膜刚度远小于转子刚度,气膜刚度引起的轴系临界转速特征,其振型呈现纺锤状;三阶临界转速与四阶临界转速为弯曲临界振型,体现转子在该转速下的柔性变形特征,其中三阶临界转速为转子一阶弯曲临界转速,四阶临界转速为转子二阶弯曲临界转速。从前四阶临界转速振型中可以看到,前两阶临界转速是由于气膜的刚度特性引起的,因此其值受气膜刚度的变化影响较为明显;后两阶临界转速反映的是转子的固有特性,因此其值受气膜刚度变化影响较小。基于以上轴承-转子系统临界转速计算与分析结果,为后面微型燃气轮机转子升速试验控制策略提供基础性数据支撑,也为后续转子的非线性振动分析与控制提供依据。

图3 前四阶临界转速振型Fig.3 First four-step critical speed mode

1.3 传感器布置及数据分析方法

转轴振动信号采集通过5个电涡流位移传感器完成,在涡轮端轴承与碳环迷宫密封之间布置两个电涡流位移传感器,测量水平与垂直方向涡轮端轴承处转轴的振动位移;在压气机轮外轴端布置三个电涡流位移传感器,测量水平与垂直方向压气机端轴承处转轴的振动位移以及转轴的旋转速度[12]。

电涡流位移传感器直径为φ5 mm,灵敏度为10.4 V/mm。传感器采集的信号输送到数据采集仪,再经过滤波放大后输入计算机,完成存储和在线监测。

振动数据分析时,采用频谱图、轴心估计和振幅-时间-频率三维谱图等非线性特征分析方法对升速过程中的振动特性进行分析。频谱图是从转子升速的时域信号中提取出来的,其描述的是某一特定转速下的频谱结构,从中可以看到该转速下出现的分频和倍频频率值以及相应频率对应的幅值。轴心轨迹描述转子几何中心相对于轴承座在与轴线垂直的平面内的运动轨迹。文中采用两个位移传感器来测量水平和垂直方向的振动幅值,进而得到转子升速过程中轴心轨迹。振幅-时间-频率三维谱图描述整个转子升速过程中的频率成分及其幅值。频谱图、轴心轨迹和振幅-时间-频率三维谱图均描述包含低频和高频在内的转子的通频振动,其中振幅-时间-频率三维谱图反映的是过程的整体信息,而频谱图和轴心轨迹则反映某一时刻或者某一转速下的细节,几者相互结合,才能将轴系振动特性展现出来。

2 微型燃气轮机发电机转子系统升速过程典型振动特性分析

2.1 微型燃气轮机发电机转子升降速过程的特征区域

微型燃气轮机转子由转速0 r/min升至额定转速,再降为0 r/min的过程,共经历变频驱动区域、燃气+变频混合驱动区域、燃气驱动区域、定转速加/卸负荷区域、惰走降速区域。如图4所示,给出了典型燃气轮机转子升降速区域特征和对应的转速特征点。微型燃气轮机永磁转子通过变频器驱动至点火转速,点火后,燃机燃烧室工作,此时转子由燃气透平与变频器混合驱动,变频器驱动电流随转速增加而逐渐降低,燃烧室燃烧燃料逐渐增加;当变频器驱动电流低至设定值时,变频器脱开,此时为转子脱扣转速,脱扣转速以后,转子驱动方式变为单独燃气透平做功驱动,变频器脱开后,需根据转子的升速特性及压气机的流量特性,匹配调节燃烧室燃料特性来控制转子升速率;自持转速为燃气轮机转子升速到无需外力就能维持旋转的最低转速,该转速略高于脱扣转速;自持转速后,通过调节燃气轮机燃烧室燃料流量特性,控制转子升速率,使燃气轮机转子升至额定转速稳定性运行;在额定转速下,进行燃气轮机电负荷加载,直至额定功率,此时,燃气轮机达到额定转速、额定功率稳定运行。燃气轮机转子降速过程一般包括定转速卸负荷及自由惰走过程,其中定转速卸负荷过程与加负荷过程类似,自由惰走过程为燃烧室及变频器等驱动设备停止工作,燃气轮机转子在自身惯性作用下自由降速的过程。

图4 转子升降速过程的特征区域Fig.4 Characteristic area of the rotor speed-up process

在以上燃气轮机转子升降速过程中,对转子振动特性有影响的几个特征点或区域还需重点描述一下。转子自由惰走过程降速率与转子自身惯性特征、叶轮的阻力特性、轴承及电机的损耗特性相关。对于微型燃气轮机,压气机多为离心式压气机,在转子升速过程中,由于离心式压气机容易出现压力波动特性,压力波动对转子振动特性可能会有一定影响,而压力波动发生的转速与压气机的特性密切相关。点火转速时,点火瞬间会出现压力扰动,也会对转子振动特性有一定影响。脱扣转速时,变频驱动磁场消失,此时转子的振动特性会受到一定的影响。定转速加/卸负荷会引起永磁转子磁场力的变化,对转子的振动特性也会有一定的影响。

2.2 微型燃气轮机发电机转子典型区域振动特性

结合微型燃气轮机压气机的流量特性与燃烧室的燃烧特性,确定点火转速为12 000 r/min。图5给出微型燃气轮机发电机转子升降速过程三维谱图,图中线条的亮度为幅值,单位为μm。结合燃机转子升速过程控制策略,如图5中标注,点火转速为12 000 r/min,脱扣转速为25 000 r/min,则变频驱动区域的转速区间为0~12 000 r/min,混合控制区域的转速区间为12 000~25 000 r/min,燃气驱动区域转速区间为25 000~33 500 r/min;图5中还标注升速过程中燃烧室燃料控制策略。

图5 微型燃气轮机转子升降速过程三维谱图Fig.5 Three-dimensional spectrum of micro gas turbine rotor speed-up process

2.2.1 点火转速及压力波动区域转子振动特性

点火转速时,点火燃料供应,燃空比曲线发生阶跃,如图6所示,但转速未发生突变,且在转速12 000 r/min下转子的振动未受点火燃烧的影响,如图7所示,在该转速下,转子振动幅值始终保持在稳定状态。其主要原因是此时转子的驱动方式为变频器驱动运行,通过永磁电机的磁场控制转子的转速与振动幅值,其抗扰动能力较强,不受点火及主燃料初始燃烧的扰动影响。

图6 混合控制区域时间-转速曲线Fig.6 Time-speed curve of mixed control area

图7 12 000 r/min时轴心轨迹Fig.7 Axis at 12 000 r/min

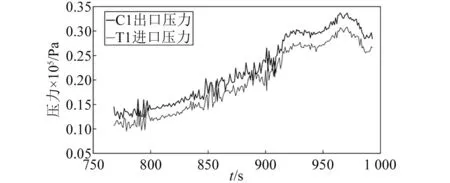

在转速19 500~25 500 r/min,压气机出口压力平均值由1.7×104Pa增加至2.3×104Pa,压力波动为±2.7×103Pa;透平端入口压力与压气机出口压力变化趋势相同,平均值由1.5×104Pa增加到2.1×104Pa,如图8所示,压力波动为±2.7×103Pa,同时在转速区域间,能够听见微型燃气轮机运行过程中传出具有一定周期的啸鸣声。

从图8中可以看到,该区域包含转子脱扣转速(25 000 r/min),在脱扣转速前,转子转速由变频器控制,呈线性增加;脱扣后,转速出现瞬间下降,下降约400 r/min,其可能原因为驱动方式切换时受转子惯性影响发生的迟滞降速现象;随后在燃气涡轮做功带动下,转速呈现波动增加的趋势,其波动的振型受燃料供给与燃烧特性的控制,且在脱扣转速处转速快速增加,其可能的原因也是由于受转子惯性影响发生的转速迟滞现象,进而当燃料增大后出现转速飞升的特征。

图8 压力波动区域C1出口,T1进口压力特性Fig.8 C1 outlet, T1 inlet pressure characteristics for surge area

下面对该转速区域转子的径向振动位移与壳体轴向振动加速度进行时域与频域特性分析。

在转子转速为19 680 r/min,22 340 r/min,24 950 r/min,25 440 r/min时,转子振动位移垂直方向频域分析如图9所示,转子在该转速区域为工频振动。转子振动加速度垂直方向频域分析如图10所示,可以看到,在该转速区间,出现幅值较大的二倍频,且在高频区出现碰摩扫频现象。经后续拆机检查发现,该信号特征是由于压力波动引起转子止推盘与止推轴承碰摩引起的,如图11中止推轴承的轴向磨损。

图9 转子振动位移垂直方向频谱分析Fig.9 Vertical spectrum analysis of rotor vibration displacement

图10 壳体加速度频谱分析图Fig.10 Spectrum analysis of shell acceleration

图11 止推轴承轴向碰摩Fig.11 Axial rubbing at thrust bearing

2.2.2 一阶弯曲临界转速区域转子振动特性

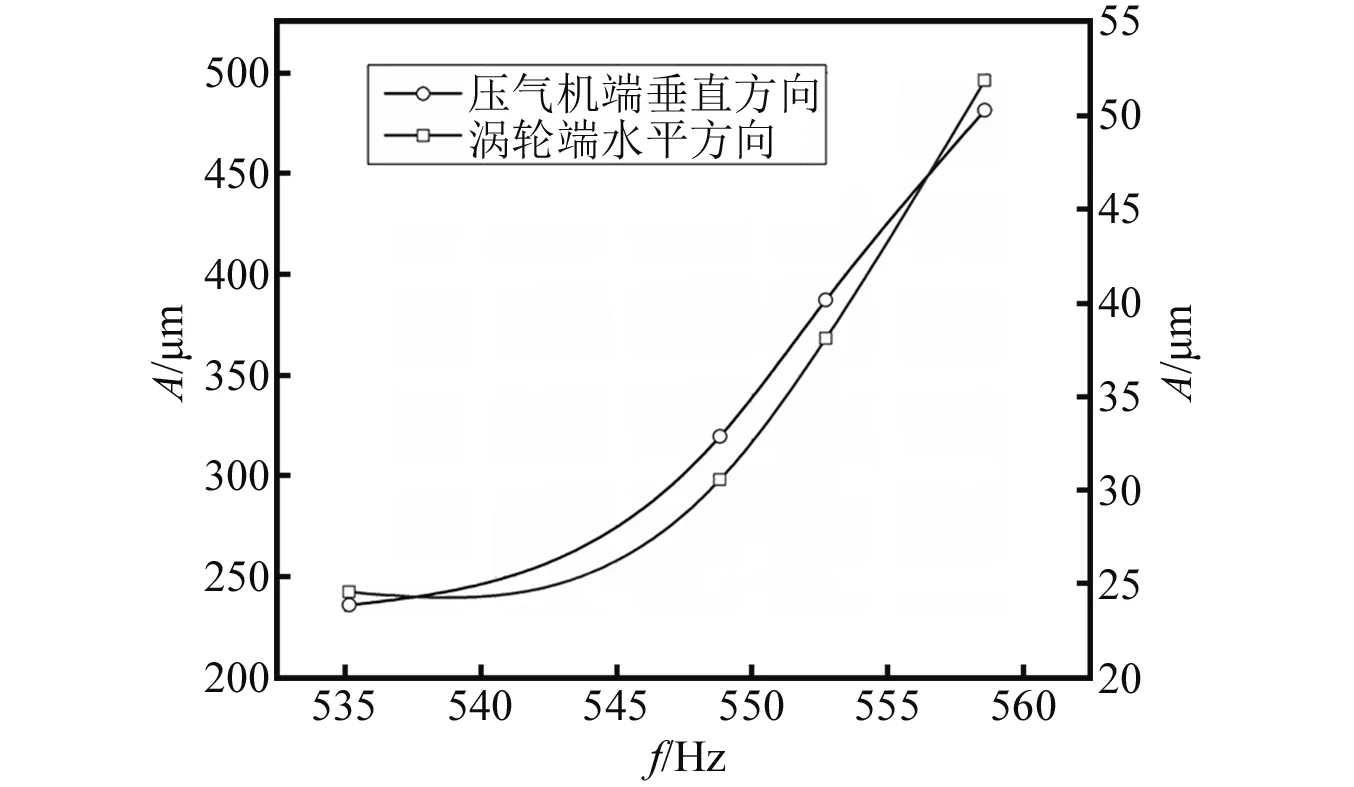

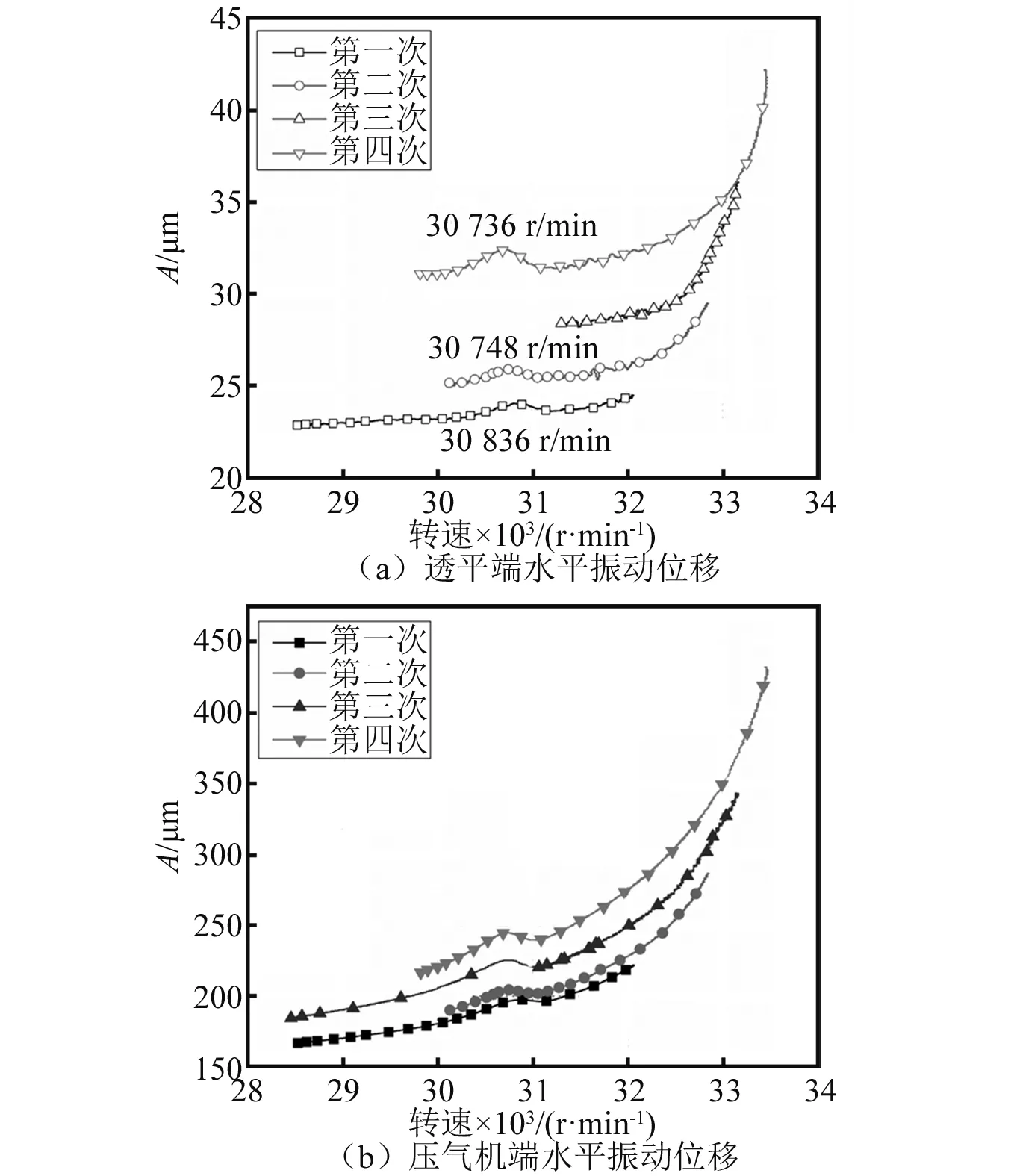

本次试验于一阶弯曲临界转速处共进行四次升速,对临界转速区域燃料的供给,控制策略及其该区域转子的振动特性分析如下。升速中四次冲一阶弯曲临界转速试验所能达到的最高转速逐次升高,四次升速过程的三维谱图如图12所示,在一阶弯曲临界转速区域升速以工频振动为主,同时存在频率为125 Hz的低频频率,其与一阶临界转速接近,且不随转速变化而改变,呈现气膜振荡特征,但低频振动幅值较小,发生低频振荡时频谱特性如图13所示。对四次试验最高转速处的幅值进行对比,透平端以及压气机端幅值特性如图14所示,随着最高转速增加,转子振动幅值增加,自转速550 Hz之后,振动幅值增加呈线性趋势,最高转速压气机端最大幅值达到500 μm(单峰值),透平端最高转速处振动幅值较小,为50 μm。

图12 弯曲临界转速区域三维谱图Fig.12 Three-dimensional spectrum of bending critical speed region

图13 弯曲临界转速区域低频振荡时频谱特性Fig.13 Spectral characteristics of low frequency whipping during bending critical speed region

图14 四次冲弯曲临界转速的峰值特性Fig.14 Peak characteristics of four-time bending critical speed

四次一阶弯曲转速升速过程中,轴系的转速-幅值曲线特性如图15所示,可以看到,转子转速超过32 500 r/min后,透平端转子振动幅值迅速增加,开始进入一阶弯曲临界转速区域,且初步判断轴系临界转速值位于34 000~35 000 r/min内,该预测值略高于前面轴系临界转速计算结果,其主要原因是由于转子高速旋转气膜动刚度以及永磁转子部分简单模化带来的影响[13];压气机端转子振动幅值呈二次函数增长趋势,振幅增大斜率逐渐增加。

图15 四阶段升速过程转速幅值曲线Fig.15 Four-stage speed-up amplitude curve

2.2.3 降速区域转子振动特性

在降速过程中出现A,B两点轻微的碰摩扫频现象,且在转速33 515~24 000 r/min出现半速涡动及低频涡动现象,其降速过程三维谱图如图16所示。

图16 降速过程三维谱图Fig.16 Three-dimensional spectrum of speed-down process

碰摩点A和碰摩点B处轴心轨迹如图17所示,轴心轨迹上能够看到轻微地削峰现象。发生碰摩时加速度传感器的频域信号如图18所示,可以看到碰摩激起的低频与高频特征,但幅值较小。

图17 碰摩点A和B处轴心轨迹Fig.17 Axis at rubbing points A and B

图18 碰摩时壳体加速度频谱特性Fig.18 Acceleration spectrum characteristics when rubbing

半速涡动发生后,涡动频率断续出现,涡动频率幅值小;转速26 370~23 904 r/min出现涡动比为0.39低频涡动现象,涡动持续期间,轴心轨迹仍呈周期一特性,涡动频率对工频振动影响很小。

基于以上微型燃气轮机转子系统典型区域振动特性分析,结合轴承-转子系统临界转速计算分析结果,可以看到,影响本文所述燃机转子升速及稳定运行的主要因素在于:①气体轴承阻尼较小,使得轴系在通过三阶临界转速(一阶弯曲临界)时无法抑制其振动幅值,进而引起碰摩等现象;②由于压气机为铝合金材料,透平为高温合金材料,其密度较铝合金材料大很多,且受支点位置及振型影响,使得压气机-透平-发电机同轴的微型燃气轮机转子结构在临界转速区域压气机端转子振动幅值远大于透平端转子振动幅值,因此在进行轴系阻尼与刚度特性优化及结构设计时需充分考虑支点位置、振型对振动响应的影响,以及重点考虑压气机端转子减振设计。

3 结 论

本文通过基于30 kW微型燃气轮机发电机试验台,结合微型燃气轮机热态升速试验,开展燃气轮机发电机典型运转区域及特征点转子振动特性研究,主要结论如下。

(1) 构建微型燃气轮机发电机转子-轴承系统动力学分析模型,分析轴系前四阶临界转速与轴承气膜刚度之间的影响关系,可以看到,文中所设计的微型燃气轮机轴系前两阶临界转速为转子刚体振型临界转速,受气膜刚度变化影响较大,且为气膜振荡锁频频率。后两阶临界转速反映转子柔性变形的固有特性,受气膜刚度变化影响较小,主要与支点位置及振型相关。

(2) 分析燃气升速过程典型运行区域及特征点转子振动响应特性。点火时压力波动对转子振动响应影响较小,主要原因是点火转速时处于变频驱动区域,转子受磁场控制,其抗干扰能力较强,稳定性好;压气机出口处压力波动对转子径向振动影响较小,对转子轴向振动影响较大,可能导致止推轴承的碰摩;由于气体轴承气膜阻尼较小,在本文设计的轴系中很难通过一阶弯曲临界转速区域,后续需结合转子响应特征,增加轴系的阻尼特性,以抑制转子在弯曲临界转速区域的振动幅值,进而顺利到达额定转速。