基于全站扫描技术的沉管端钢壳检测技术研究

2021-02-25吴旭东王晓进王崇明

吴旭东,王晓进,王崇明

(1.保利长大工程有限公司,广州 510620;2.天津水运工程勘察设计院有限公司 天津市水运工程测绘 技术重点实验室,天津 300456)

深中通道沉管采用钢壳混凝土结构形式,钢壳制作完成后内部浇筑高流态自密实混凝土。端钢壳位于沉管管节两个端面,呈“口”字型环状布置,是管节两端的端头,由焊接工字型钢、面板和加筋板组成,与管节混凝土浇筑为整体。端钢壳是由钢板、型钢焊接而形成的强度、刚度均较大的钢构件,其端部安装GINA止水带,分为A型端钢壳和B型端钢壳,A型端钢壳面板安装GINA止水带,B型端钢壳面板与下一节沉管的A型端钢壳面板对接[1-5],安装示意如图1所示。

图1 端钢壳GINA止水带安装示意图Fig.1 Installstion of GINA waterstop on end steel shell

表1 深中通道沉管浇筑后端钢壳精度要求[6]Tab.1 Accuracy requirements of immersed tube end steel shell after pouringin Shenzhen-Zhongshan Link project

端钢壳在安装、焊接、浇筑等工序完成之后,GINA止水带安装之前,需要进行测量检验工作,以确定其主要几何参数是否满足设计限差的要求。主要包括端钢壳面板不平整度、横向垂直度和竖向垂直度3个关键参数,其精度要求如表1所示。

每节沉管在施工过程中都会建立一个管节坐标系,通常以非GINA端管底中心点为原点,建立右手直角坐标系,原点与GINA端管底中点连线为Y轴,X轴垂直于Y轴,Z轴向上。

为了实现隧道的弯曲变向和坡度调整,管节在设计建造中,存在横向偏角和竖向偏角,如图2-a、图2-b所示。实际测量作业中,为便于数据比较,通常将横向垂直度和竖向垂直度转换成横向偏角和竖向偏角的概念。横向偏角是端钢壳面板俯视投影与管节轴线的夹角(实现管节弯曲变向),竖向偏角是端钢壳面板侧视投影与管节轴线的夹角(实现管节坡度调整)。

端钢壳是管节预制过程中的关键性控制工程,常规的检测方法是采用全站仪对端面板上粘贴的反射片进行三维坐标测量,这种测量方法需要提前准确粘贴大量反射片,且只是多个单点的检测,无法形成整个面板的全覆盖检测。本文以全站扫描仪为端钢壳数据采集的技术手段,并与常规的全站仪方法进行比对分析,为端钢壳的检测提供了一种新的思路。

1 全站仪法

图3 端钢壳特征点布设示意图Fig.3 Layout of feature points on end steel shell

1.1 端钢壳检测点的布设

管节端钢壳特征点,布设在管节两端边沿。主要用于标定管节轴线位置和定义管节坐标系。将反射片边中心线与管节外边沿对齐,从顶端按2.65 m间隔,依次往下贴,特征点分布如图3所示。其中S代表A端(GINA端),W代表B端(非GINA端),管节每个端面10个特征点。

图4 端面板检测点布设示意图Fig.4 Layout of survey points on end steel shell panel

端面板检测点,布设在沉管两个端钢壳面板GINA止水带理论压接中心线上。主要用于检测端面板平整度、横向偏角和竖向偏角。在端面板四周,按照1 m间隔,粘贴反射片作为端面板检测点,如图4所示。

1.2 全站仪外业测量

图5 预制控制网Fig.5 Prefabricated control network

预制现场建立的控制网如图5所示。全站仪采用某品牌 TM50型号,外业观测时在T1设站,T2作为后视,Y3作为检核点,通过极坐标法和三角高程测量,采集沉管A端端钢壳面板上各反射片的三维坐标。通过3次测量,计算平均值作为特征点坐标。同样的观测方法在T2设站,观测沉管B端面板上的反射片三维坐标。

1.3 内业处理

根据沉管两个端钢壳上的10个特征点坐标,通过求取平均值的方法得到端钢壳中心点坐标,然后投影到管底,两个端面投影点的连线为Y轴,即沉管的轴线。

端面板的平面方程表达式为

则有:z=a0×x+a1×y+a2

按照最小二乘算法进行测点数据的平面拟合,即使下式最小

将测量数据代入上式解算得到a0、a1、a2,即完成了平面方程的求解。将测量数据再次代入上式,计算得到每一点距离拟合平面的距离,即为端面板的不平整度。

端面板拟合平面的法线向量在XOY平面进行投影,与Y轴夹角即为该端的横向偏角。法线向量在YOZ平面进行投影,与Z轴夹角即为该端的竖向偏角。

2 全站扫描仪法

全站扫描仪集成了全站仪和三维激光扫描仪的先进测量技术,是近年来一项重要的技术创新。相对于传统扫描仪,虽然它采集点云的频率较低,但拥有更高的精度。由于综合了全站仪的测量模式,具有设站定向的功能,在点云数据拼接方面更高效,精度更高,具有广泛的应用空间。

影响全站扫描仪测量精度的主要因素有仪器误差和被测物体的表面特性两方面,端钢壳形状规则、表面光滑,完全可以用全站扫描仪进行外轮廓和表面测量。目前市场上应用较多的全站扫描仪有3种,分别为Leica MS60、Trimble SX10和Topcon GTL-1000,50 m范围内扫描测量的点位误差在1 mm以内,完全可以满足端钢壳测量的要求[7-8]。

针对端钢壳检测精度要求比较高,采用MS60全站扫描仪进行外业观测。综合考虑精度和效率等问题,选择1 kHz的模式进行数据采集,即每s采集1 000个测点。

全站扫描仪的设站方法同全站仪相同,分别在T1和T2设站观测两个端钢壳。后视定向后设定扫描角度为-45°~﹢45°,每一站扫描时间约为3 min。

点云数据采集完成后,采用随机商业软件进行点云数据的处理,主要包括噪点去除、点云拼接等[9]。

2.1 轮廓线提取

由于沉管横向偏角和竖向偏角都是端面板与Y轴的夹角,必须根据点云数据来得到沉管两端管底中心的坐标,采用软件Cyclone来实现。点云数据完成处理之后,将数据导入软件中,会显示出自动平面特征提取与自动提取面交接特征线两种特征提取方式,此处用到的是特征线的提取。选择该功能后,在两个面上点击鼠标就可以自动生成交界面的特征线。将端面板内外两侧轮廓线提取出来,取两个外侧轮廓线的中心线,垂直投影到管底面,即可得到沉管Y轴的坐标点[10]。按照该方法在B端得到的点为沉管管节原点,在A端得到的为Y轴方向点,轮廓线提取如图6所示。

2.2 端面板平面拟合

根据端面板的内外轮廓线,删除外部的点云数据,同时删除内部GINA止水带安装螺栓区域点云数据,这样就提取出了GINA止水带压接区域的端面板的点云数据。基于点云数据的端面板平面拟合方法同样采用最小二乘法,此处不再赘述。

3 数据比对分析

以深中通道某节沉管的B端为例进行数据比对说明。

3.1 端面板不平整度

将全站扫描仪和全站仪的测量数据进行计算,得到每个点到端面板拟合面的垂距,进行绘图展示,如图7所示。

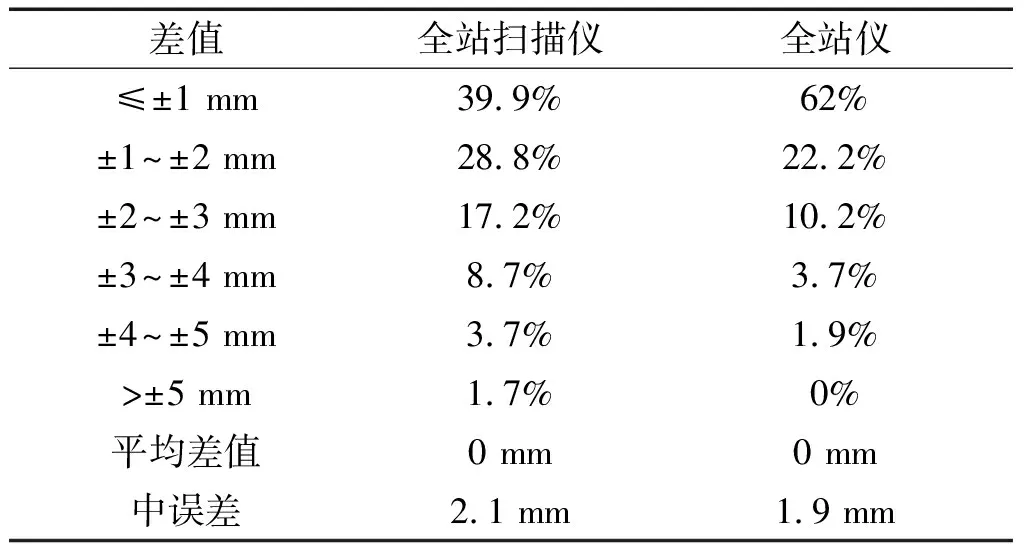

从图7中可以看出,全站扫描仪和全站仪两者测得的不平整度趋势相同,前者可以全覆盖式的反映端面板不平整度,而后者只能是通过离散点反映端面板局部的不平整度。对两者测量结果数据进行统计分析,如表2所示。全站扫描仪测量的端面板合格率98.3%,全站仪的结果是100%,两者测得的平均差值均为0 mm,全站扫描仪中误差为2.1 mm,全站仪中误差为1.9 mm,测量中误差基本一致,证明两种设备的测量精度相当,但全站扫描仪的测量效率更胜一筹。由于全站扫描仪的全覆盖测量,可以检测出面板超限的地方,便于后期处理。

3.2 偏角

将全站扫描仪和全站仪测量数据进行处理,计算得到的横向偏角和竖向偏角结果如表3所示。偏角限差根据沉管实际宽度和高度计算得到,分别为0.016°和0.003 7°。从表中可以看出,两者测量的结果差值很小,将两者分别同设计值做差,均未超限,证明全站扫描仪的方法可以进行横向偏角和竖向偏角的测量。

表2 不平整度测量统计表Tab.2 Statistical of unevenness survey

表3 偏角测量结果Tab.3 Result of deflection angle survey

4 结论

全站扫描仪是一种先进的测量设备,将其应用到深中通道沉管的端钢壳检测中,通过与全站仪方法进行数据比对,证明其精度与全站仪相当,数据采集效率更高,在端面板不平整度检测方面可以实现全覆盖的面式扫描,具有明显优势。但在数据处理方面,还未有成熟的针对沉管端钢壳检测需求的商业软件,导致数据处理只能采用几种商业软件组合以及自编程序的计算和绘图,这是今后需要努力的方向。总体而言,全站扫描仪在沉管隧道工程中具有广阔的应用前景。