航空发动机核心舱燃油泄漏流动

2021-02-25吴晶峰陈义成

吴晶峰,杨 昭,陈义成,王 伟

(1.中国民用航空适航审定中心,北京 100102;2.中国民航大学天津市民用航空器适航与维修重点实验室,天津 300300)

航空发动机作为一种热机,一旦在飞行过程中引发火情,将会引起严重的后果,历史上超过一半的发动机火情造成了人员伤亡[1]。国外学者进行了很多关于航空发动机防火试验研究,其中,既有试验研究,也包括仿真研究。他们关于发动机防火的研究主要集中在部件和新材料的防火上。Neely[2]考虑了燃烧器烟羽与周围环境空气混合的影响,开发了一种新的技术来模拟飞机部件的防火特性;Bheekhun[3]基于计算流体力学仿真方法对ISO2685标准的丙烷-空气燃烧器火焰温度分布进行了研究;Grange[4]对航空复合材料在火灾应力作用下的传热数值研究;Reinhardt[5]模拟了着火状态下短舱部件的温度分布情况;Kreuder[6]通过流体动力学和传热分析,确定了火焰射流对平面的对流和辐射传热特性。中国针对航空发动机部件防火试验的研究重点是防火试验方法研究和对与发动机相关的防火、耐火条款进行分析,并进行了发动机典型部件及相关组件的防火试验。孙世东等[7]针对CCAR-25部运输类飞机发动机短舱火焰防护适航条款的要求进行分析,明确发动机短舱内的材料和零部件的防火、耐火要求;杨燕等[8]根据适航条款要求针对某型民用飞机发动机短舱结构开展防火设计,并对发动机短舱典型结构的防火性进行了试验验证;崔建军等[9]对军用航空发动机防火和耐火试验进行了研究;柳伟杰等[10]通过实验和数值模拟的方法对燃烧室部件进行了甲烷/空气预混低旋流燃烧的流场结构及当量比对甲烷低旋流燃烧的影响分析;吴晶峰等[11]依据CCAR 33.17防火条款要求,对某型航空发动机管路和箱体部件进行了防火试验。

航空发动机核心舱属于发动机的高温区域,且燃油管路位于核心舱内。持续不平衡振动叠加装配应力会引发燃油管路泄漏[12],核心舱燃油管路泄漏会使核心舱成为火区[13],据统计,航空燃油泄漏到高温表面被引燃起火占火灾总数的34%[14]。

现针对大型客机持续不平衡问题,以某一典型发动机机型为研究对象,分析发动机核心舱空间结构及燃油管路分布,分析燃油管路泄漏流动情况。

1 发动机核心舱

波音737飞机是民航历史上最成功的大型客机系列的代表,也是目前世界上生产数目较多的机型。现选取737NG飞机配装的CFM56-7发动机为研究对象,分析CFM56-7发动机核心舱结构及其燃油管路分布,并对CFM56-7发动机核心舱火区进行模拟。

1.1 发动机核心舱空间结构

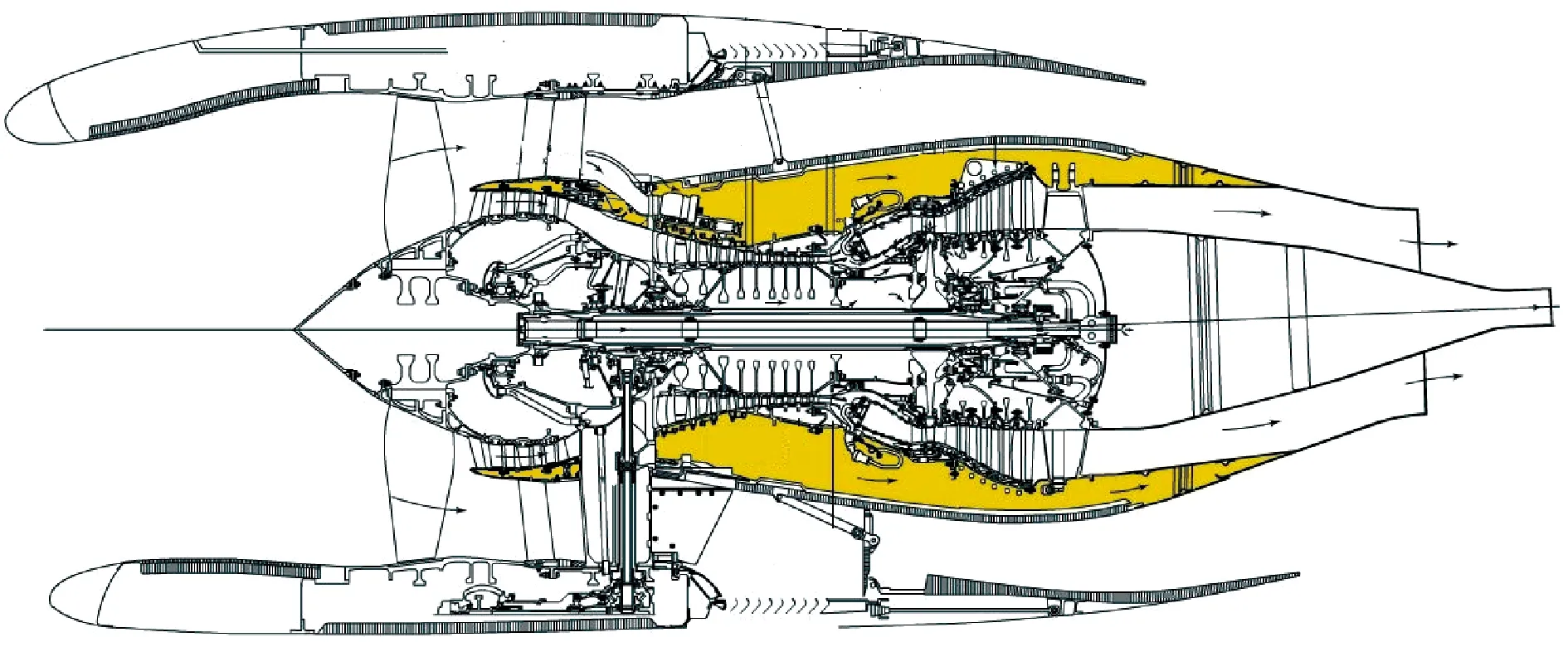

CFM56-7发动机是一种非常先进的大涵道比双转子涡扇发动机,该型号同早期的CFM56发动机相比采用和增加很多新技术:风扇叶片采用后掠宽弦设计,压气机及涡轮转、静子叶片采用三维气动设计,为发动机提供了双环形燃烧室选择来降低污染物排放[15]。CFM56-7的推力为86.84~117.3 kN。CFM56-7发动机结构如图1所示。

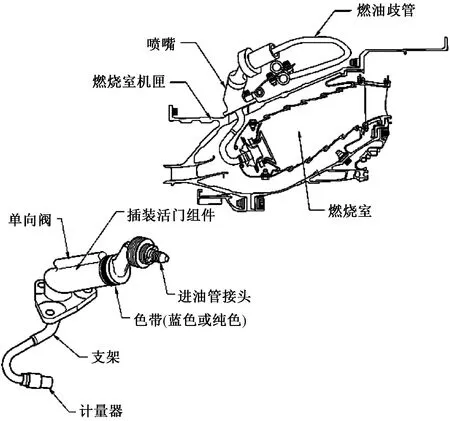

发动机核心舱位于发动机内涵道外侧,核心舱包裹着增压级、高压压气机、燃烧室、高压涡轮和低压涡轮,核心舱是一个环形结构。核心舱内层是由增压级、高压压气机、燃烧室、高低压涡轮的外机匣(外壁面)构成,核心舱外层构成了外涵道的内壁面。图1的黄色区域是CFM56-7发动机的核心舱。由于核心舱包裹燃烧室,发动机燃油油路排布在核心舱内。由于核心舱包裹燃烧室,发动机燃油油路排布在核心舱内。图2是燃油管路和燃油喷嘴的结构示意图,燃油喷嘴的安装座固定在核心舱内部,喷嘴伸入燃烧室,燃油管路连接燃油喷嘴,置于核心舱内部。

图1 CFM56-7发动机结构图Fig.1 CFM56-7 engine structure

图2 燃油管路和燃油喷嘴Fig.2 Fuel line and fuel nozzle

1.2 发动机核心舱燃油管分布

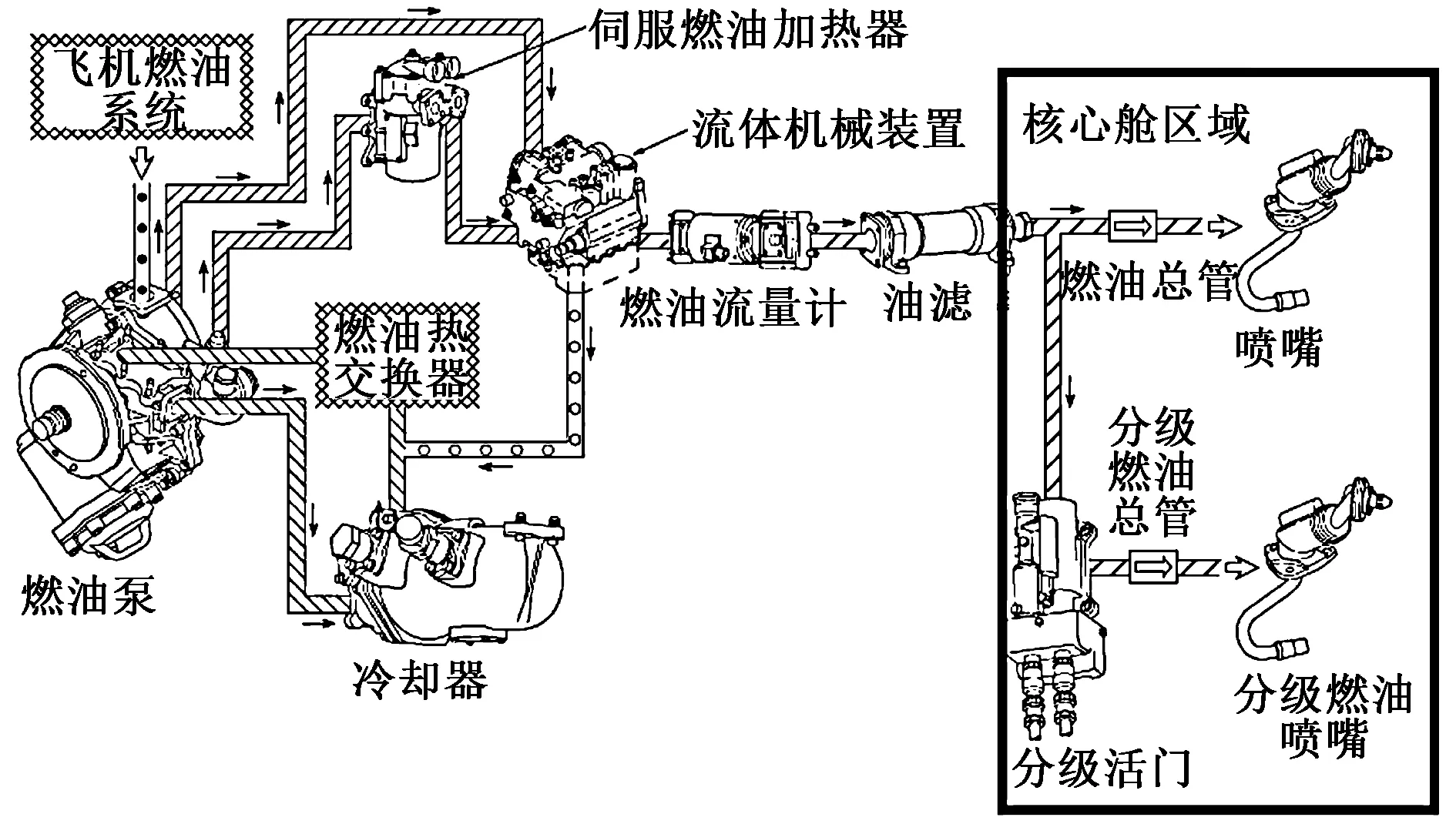

图3 发动机燃油系统油路Fig.3 Engine fuel system fuel line

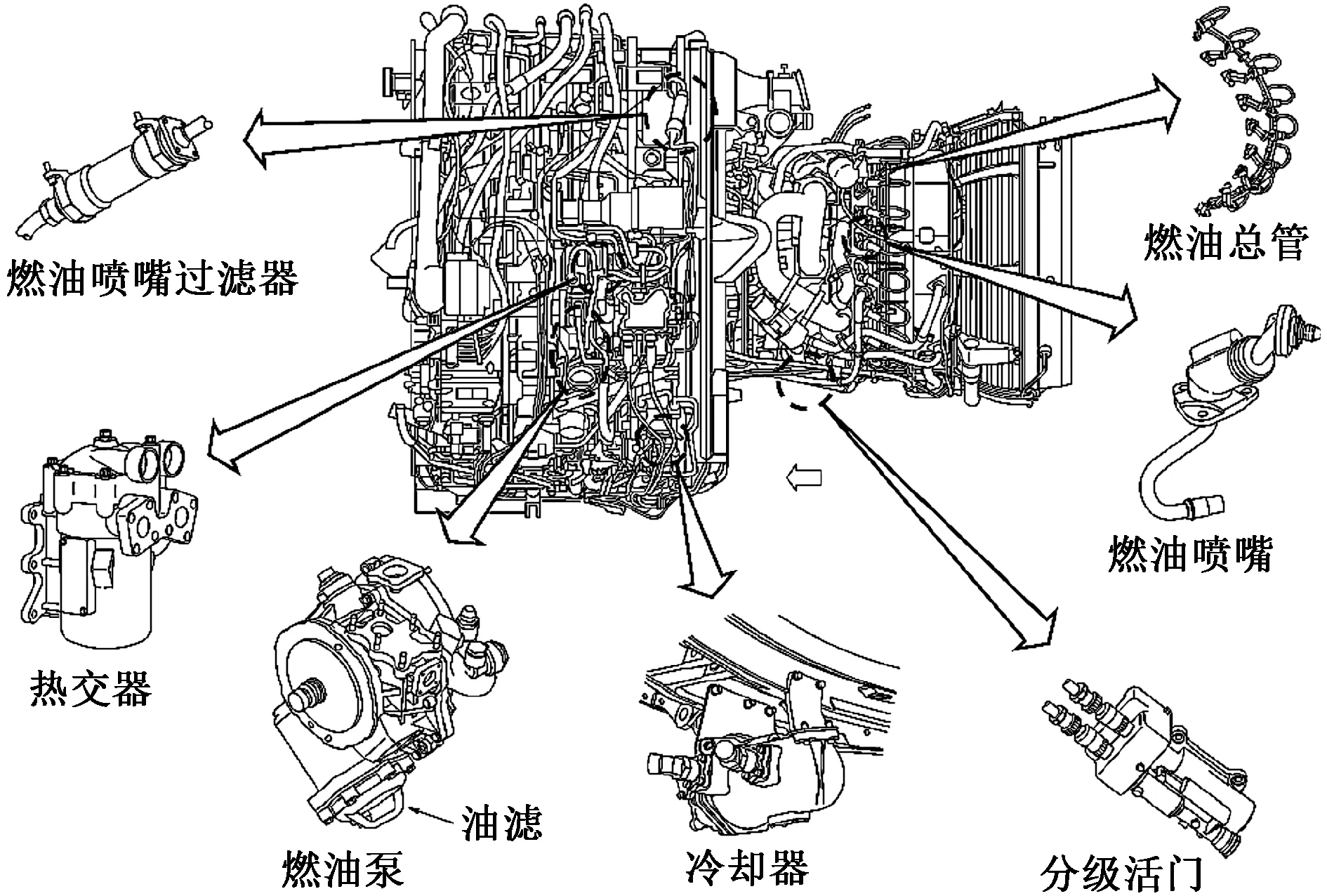

图4 发动机燃油系统部件位置Fig.4 Engine fuel system component position

发动机燃油系统油路如图3所示,燃油自油箱流出流入燃油管,经过增压泵增压、通过热交换器冷却交流发电机和滑油,增加且加热的燃油通过燃油管路进入燃油流量计、油滤,过滤后的计量燃油一部分流入供油总管最终进入喷嘴,另一部分通过分级活门流入分级燃油供油总管最终进入分级燃油喷嘴。图4给出了燃油系统部件位置的示意图。通过图4位置可知,油滤至供油总管之间的管路位于核心舱内部,分级活门、供油总管、喷嘴端部位于核心舱内部,该区域在图3中用方框标出。

2 核心舱燃油管路泄漏分析

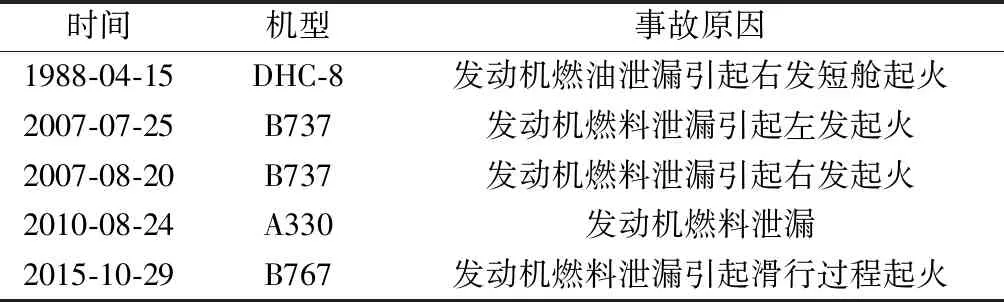

燃油管路由于管路材料及管路安装等原因,会导致燃油管出现燃油泄漏的情况。核心舱中的燃油管路泄漏会使燃油积聚在核心舱区域内部。由于核心舱包裹燃烧室及高压涡轮,导致核心舱内部气流温度较高。管路泄漏导致核心舱积聚的燃油在高温气流作用下可能会扩散燃烧。核心舱火区会引发飞行事故。表1汇总了燃油管路泄漏引发的飞行事故[16]。

由事故原因可知,燃油管泄漏的油气遇高温气流引发火情导致事故发生。通过对管路泄漏的原因进行分析,管路泄漏可能是由管路振动叠加装配应力导致的[17]。燃油管路的泄漏方式可以分为管路裂纹泄漏和管路安装泄漏。燃油管路中的油压较高,因此管路裂纹会使燃油以喷射的方式进入发动机核心舱;管路安装泄漏发生在管路接头部位,由于连接位置的缝隙导致燃油以渗漏的方式进入发动机核心舱。

表1 燃油管路泄漏引起的事故Table 1 Accident caused by a leaking fuel line

两种泄漏方式决定了燃油流入核心舱的速度、流量局部相同。在燃油泄漏仿真中分别对裂纹泄漏和安装泄漏进行仿真。两种泄漏方式如下。

(1)裂纹泄漏:为了模拟裂纹泄漏时油气扩散及流动情况,在燃油管泄漏处设置6 mm×6 mm的泄漏口,在管内外压差驱动下喷射到核心舱内(管内压力50 atm)。

(2)安装泄漏:由于密封装置的存在,即使在相同的管内外压差情况下,燃油泄漏量将大幅降低,在本设计中估算泄漏量为0.000 2 kg/s。

燃油管路裂纹可能发生在燃油管路的任一位置,利用仿真将核心舱燃油管路的上部、下部和两侧位置作为裂纹泄漏可能发生的位置,并分析了不同位置发生裂纹泄漏对核心舱油气流场及燃烧场的影响。

燃油管路安装泄漏只能发生在管接头位置,安装泄漏点设置于图4中的接头位置。

由核心舱燃油泄漏的事故引入,分析了核心舱内燃油管路的泄漏形式和泄漏量。燃油管路的裂纹泄漏量较大,且泄漏位置不定,可能发生在燃油管路的任一位置。所以需要在核心舱仿真中分析裂纹泄漏位置对核心舱油气流场及燃烧场的影响。

3 核心舱火区计算模型建立

通过数值计算的方式来模拟在不同部位燃油管路发生燃油泄漏时,燃油油气在核心舱中的扩散和流动情况,以及在有点燃源的情况下,燃油油气在核心舱的燃烧和流动情况。使用商业软件Fluent15.0建模进行进算。在冷态的计算中,主要使用Energy,Visous-Standardκ-ε和Species-Species Transport这三个模型[18]。求解方法使用Fluent中基于压力求解器,使用SIMPLE压力-速度耦合法求解各个控制方程。对于Energy的收敛准则为10-4,其他为10-3。使用的燃油是C12H23。

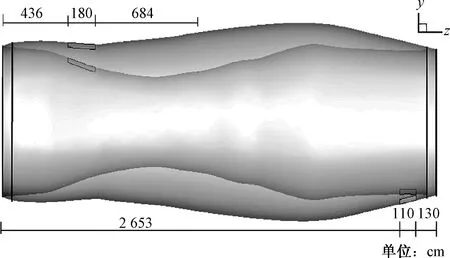

图5 几何模型示意图及尺寸Fig.5 Diagram and dimensions of geometric model

根据机型CFM56-7发动机结构图,建立核心舱的简化几何模型,并设置输油管泄漏口,如图5所示。几何模型主要由核心舱、进出气口及泄漏孔组成。为讨论燃油管不同位置发生燃油泄漏时油气的扩散及流动情况,模拟计算中在距离核心舱前端1 300 mm位置处,分别在核心舱正上方、正下方及左侧(逆时针90°)处开有小孔作为泄漏孔。

使用ANSYS ICEM进行网格划分,由于发动机核心舱空间是不规则的,而且包括狭窄的前后端头,因此不可能将其完全划分成规则的六面体结构化网格,而是以Tet网格为主的非结构化网格,共划分为1 557 816个网格。

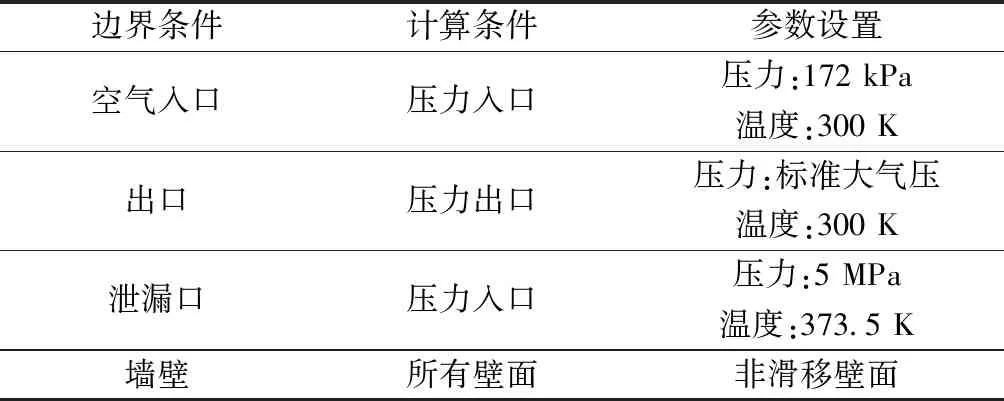

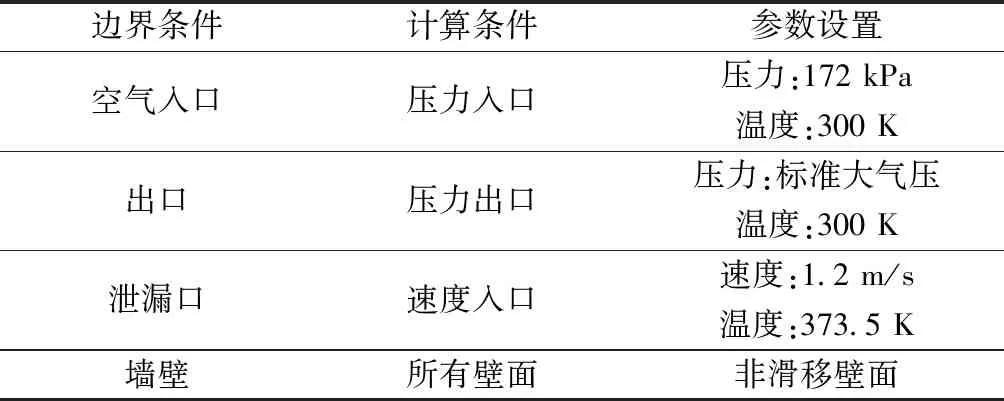

使用ANSYS FLUENT流场计算,表2、表3给出了冷态计算的边界条件和初值条件。

表2 燃油管路发生燃油安装泄漏时所设定的初始条件和边界条件(冷态)Table 2 Initial and boundary conditions (cold state) in case of fuel installation leakage in fuel line

表3 燃油管路发生燃油裂纹泄漏时所设定的初始条件和边界条件(冷态)Table 3 Initial and boundary conditions (cold state) in case of fuel crack leakage in fuel line

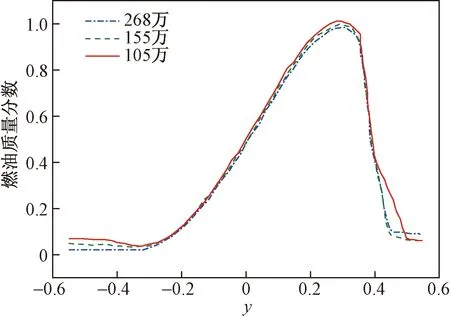

由于发动机核心舱空间是不规则的,而且包括狭窄的前后端头,几何模型的网格划分主要以Tet网格为主的非结构化网格,分别对前后端及中间体进行不同程度的加密,得到了108万、155万及268万网格,并在冷态下计算燃油泄漏时,燃油油气在核心舱中的扩散情况。图6比较了三种网格下燃油的质量分数沿着y方向的分布,可以看出,在核心舱的外缘处三种网格的计算结果有细微差别,y=-0.4~4.5,使用155万网格和268万网格的计算结果几乎相同,而使用108万网格计算出的燃油质量分数在y=0.4~0.5时,与其他两种网格有较大偏差,最后综合考虑后,使用155万网格进行模拟仿真。

图6 燃油的质量分数沿着y方向的变化Fig.6 The mass fraction of fuel along the y direction

4 燃油泄漏时油气的扩散及流动

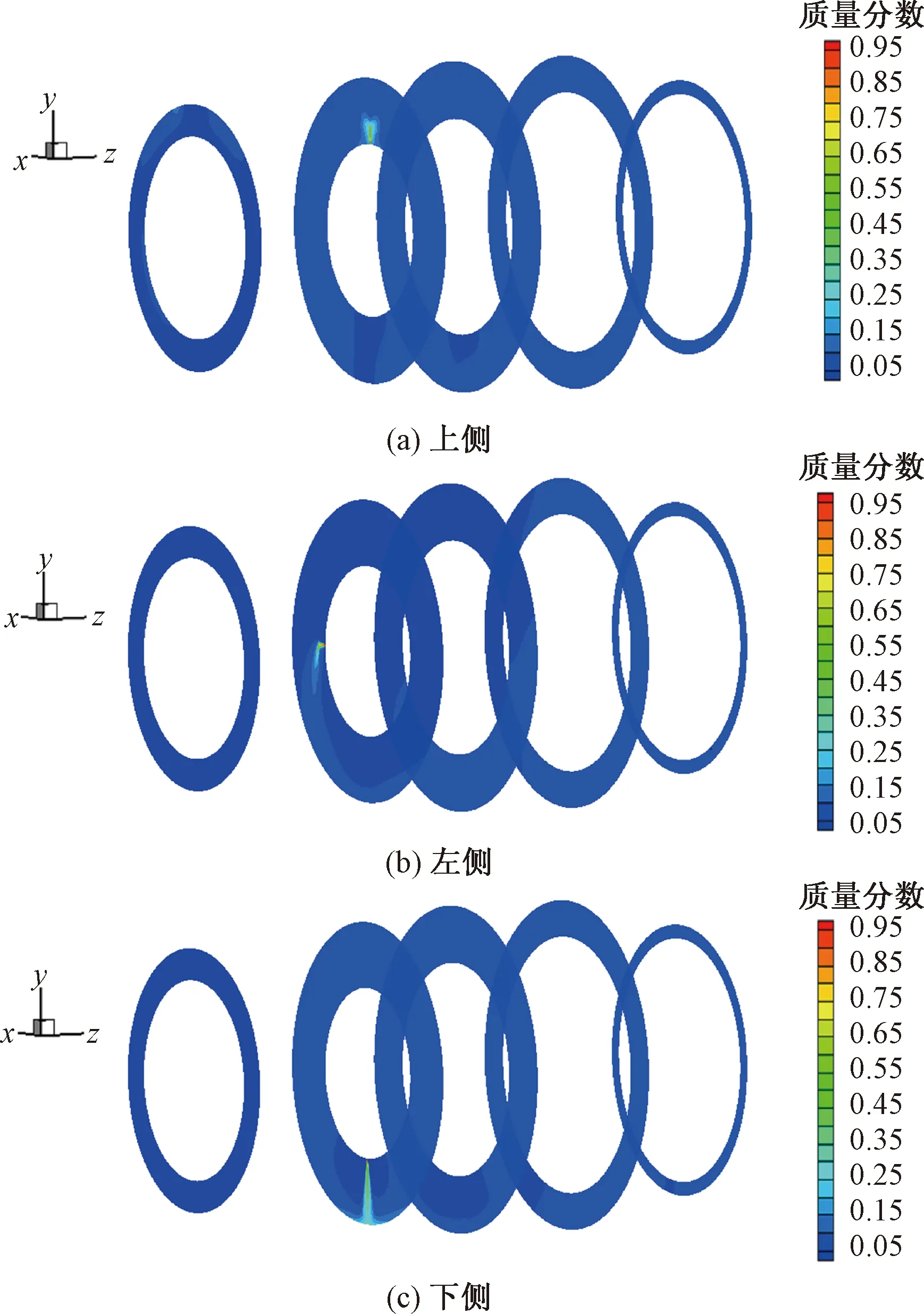

图7 输油管路在不同位置发生泄漏时,燃油的质量分数云图(Z轴切面)Fig.7 The fuel mass fraction cloud graph (the Z axis plane) with the oil pipeline leaks in different positions

在进行油气泄漏的冷态计算时,燃油管路裂纹可能发生在燃油管的任一位置,因此首先分析裂纹泄漏形式下,泄漏位置对冷态流场的影响。针对裂纹、安装两种泄漏形式,分析油气扩散及流动的情况。

图8 输油管路在不同位置发生泄漏时,燃油的质量分数云图(X=0,Y=0)Fig.8 The fuel mass fraction cloud graph (X=0,Y=0) with the oil pipeline leaks at different locations

4.1 裂纹泄漏时泄漏位置的影响

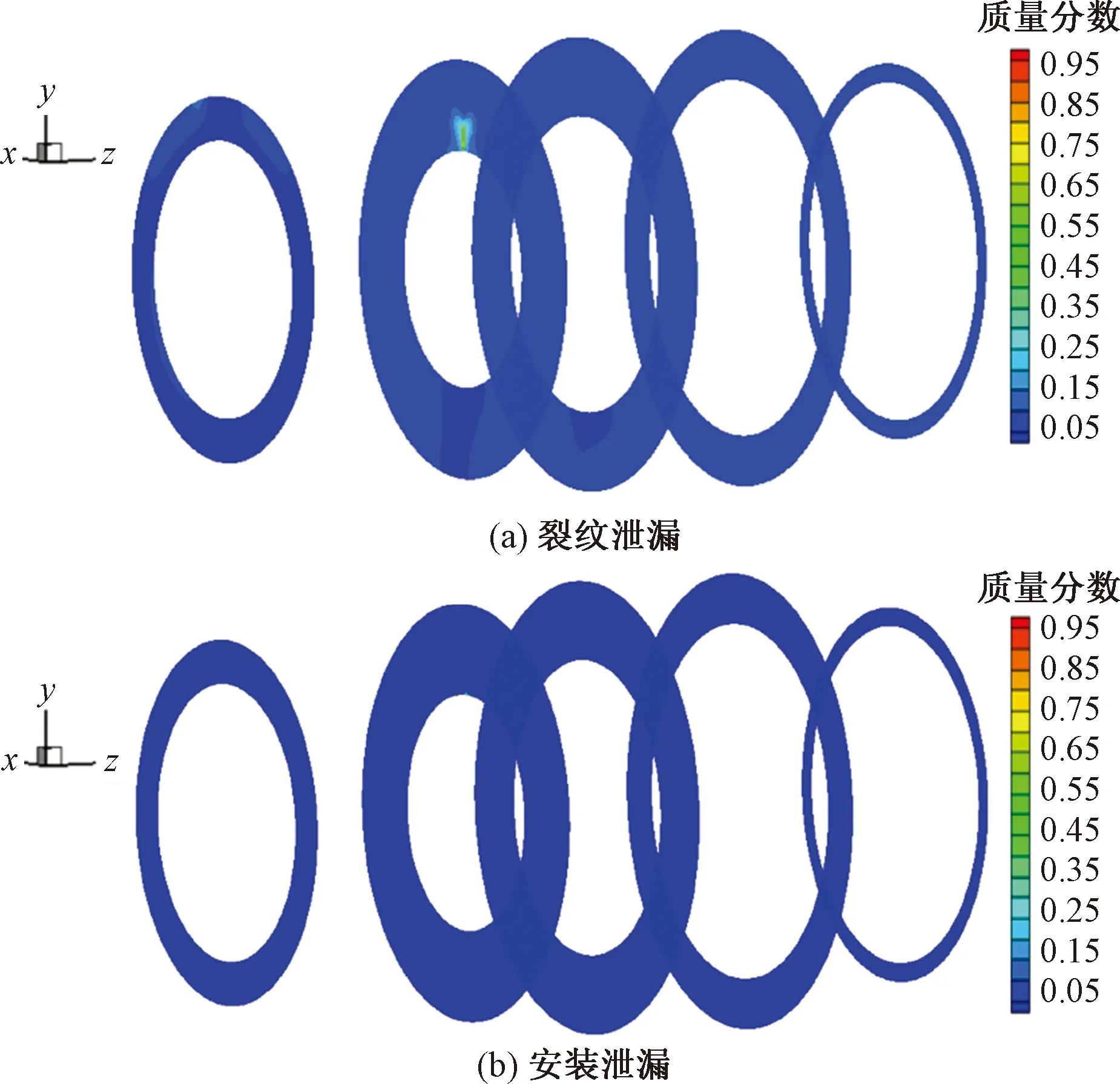

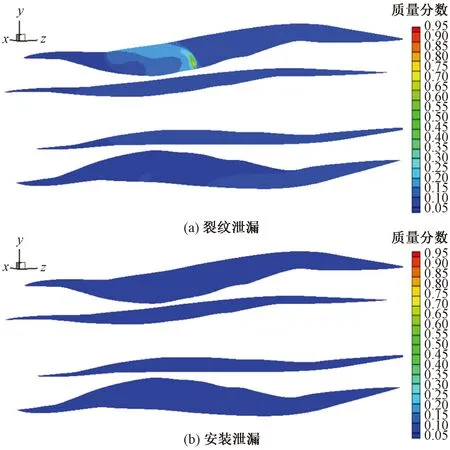

图7、图8所示为输油管路在不同位置发生泄漏时燃油的质量分数云图,其中Z轴切面分别为:Z1=0.52 mm,Z2=1.303 mm,Z3=1.7 mm,Z4=2.2 mm,Z5=2.708 mm。由图7、图8可见,当泄漏口在上方时,油气几乎扩散到整个核心舱空间内,即使是核心舱前端上部也会滞留油气。而当泄漏口在左侧和下侧时,核心舱前端没有油气。泄漏口在左侧时,油气主要扩散到核心舱下半部分。但是在正下方时,除了泄漏口附近有个泄漏量较少的油区外,也扩散到舱内的大部分空间。

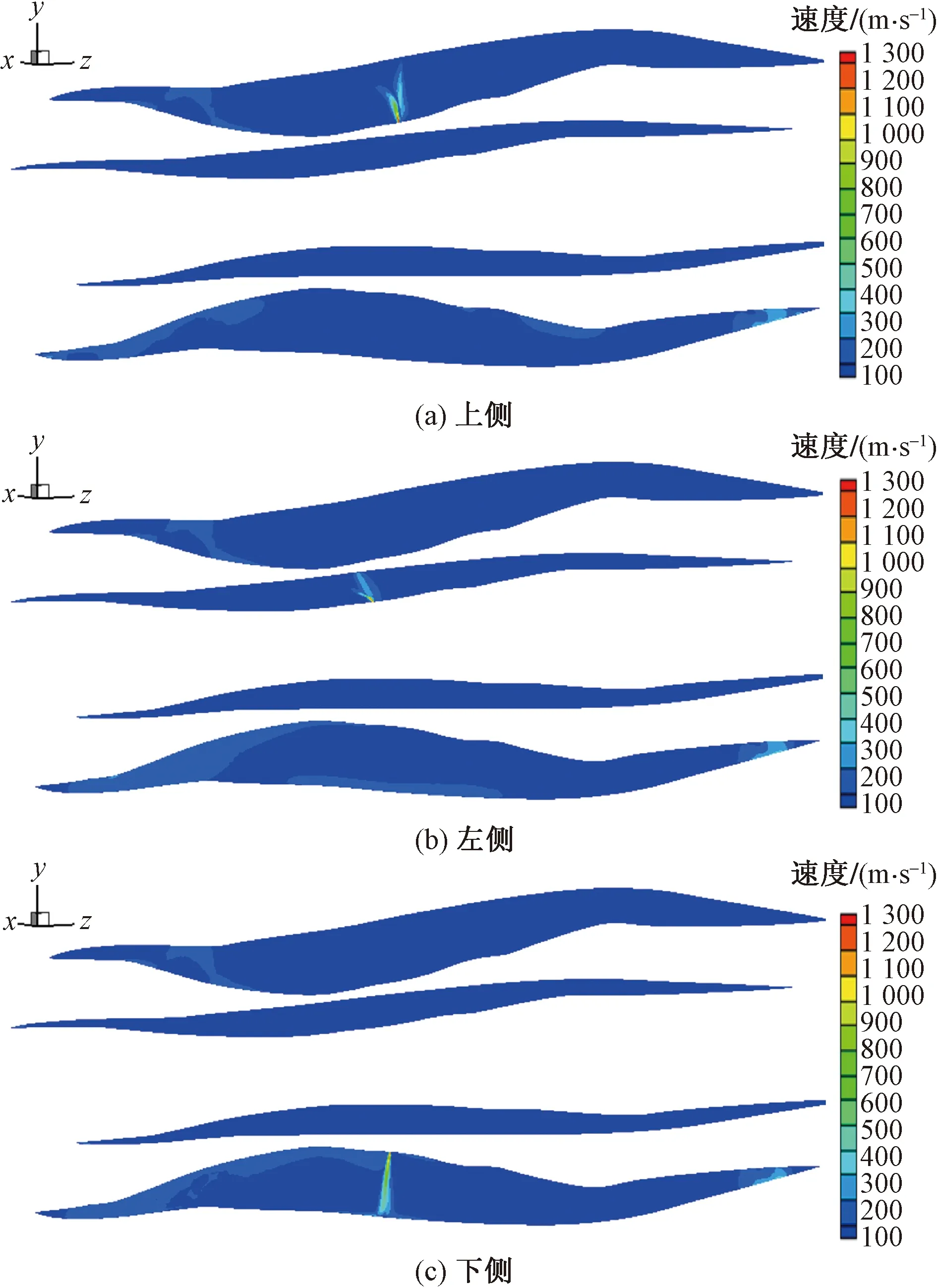

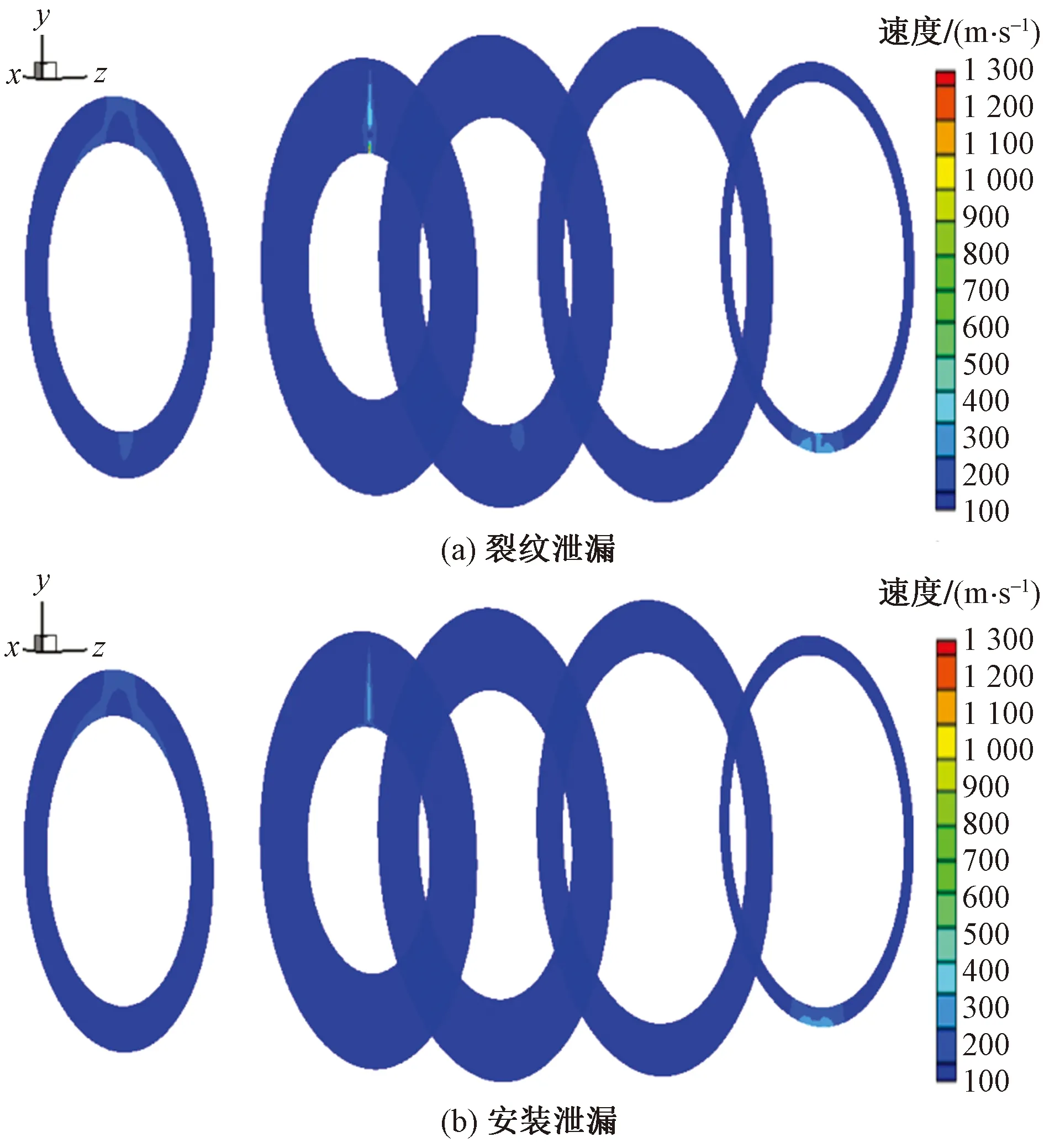

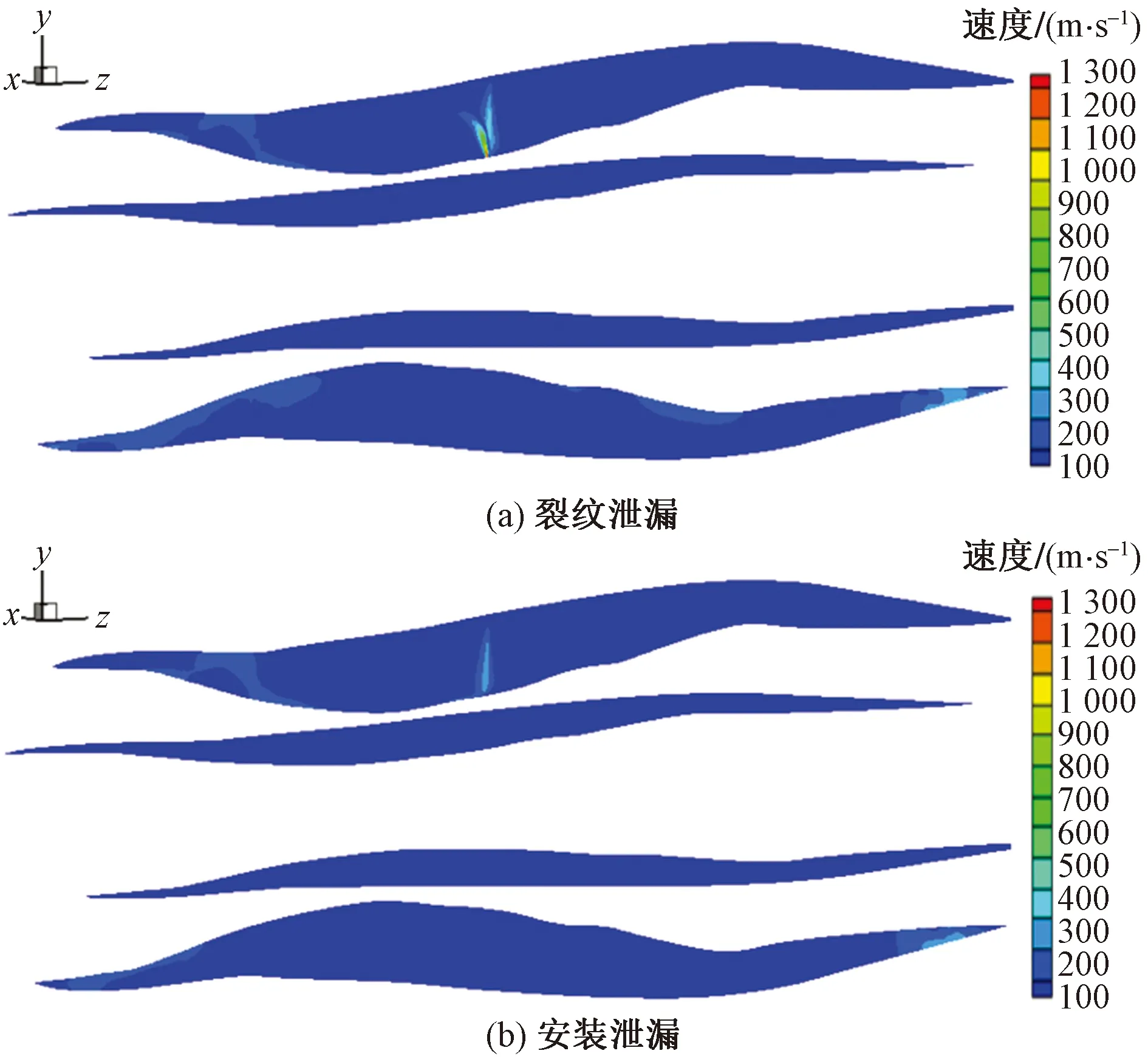

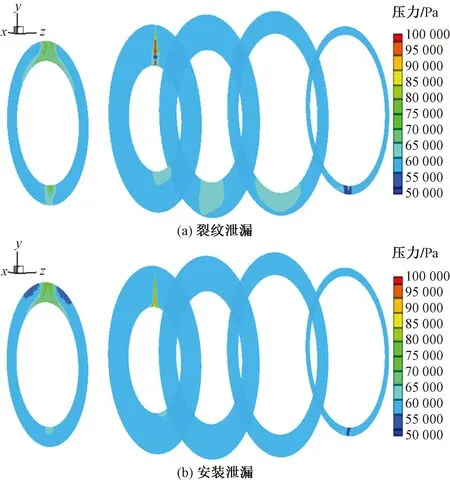

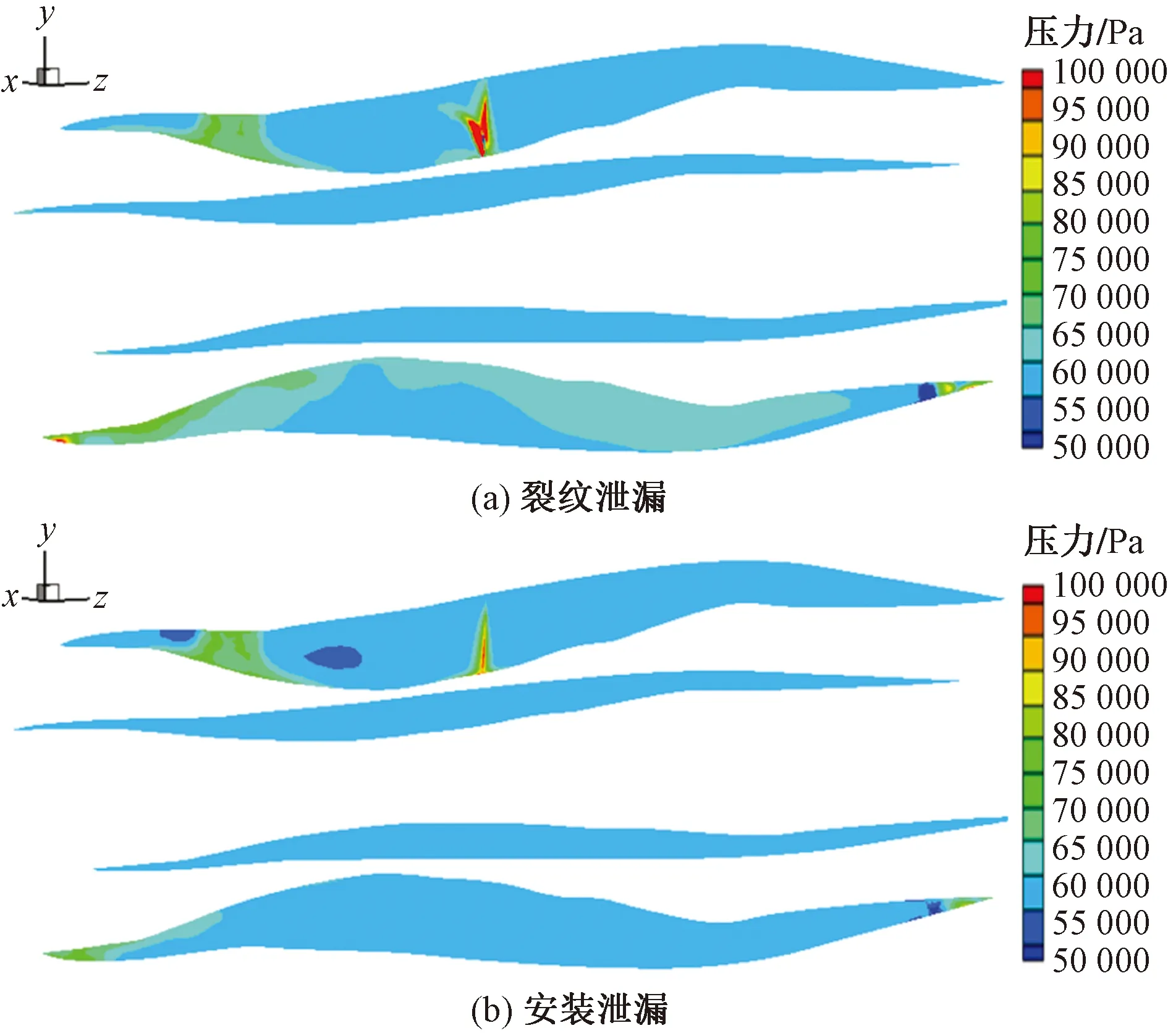

图9、图10显示了输油管路在不同位置发生泄漏时燃油的速度云图,可以看出在内外压差的驱动下,油气高速喷出,而且在泄漏口处速度非常高,之后油气的扩散变得相对缓慢。而且在压力差的驱动下,在空气的进出口处出现速度变大区域,其相应的压力云图如图11、图12所示。总之,无论泄漏位置在哪里,都会在泄漏口出现高速气流及相应的高压区域,并与入口空气发生掺混和扩散,形成不同分布。

4.2 不同泄漏方式油气扩散及流动分析

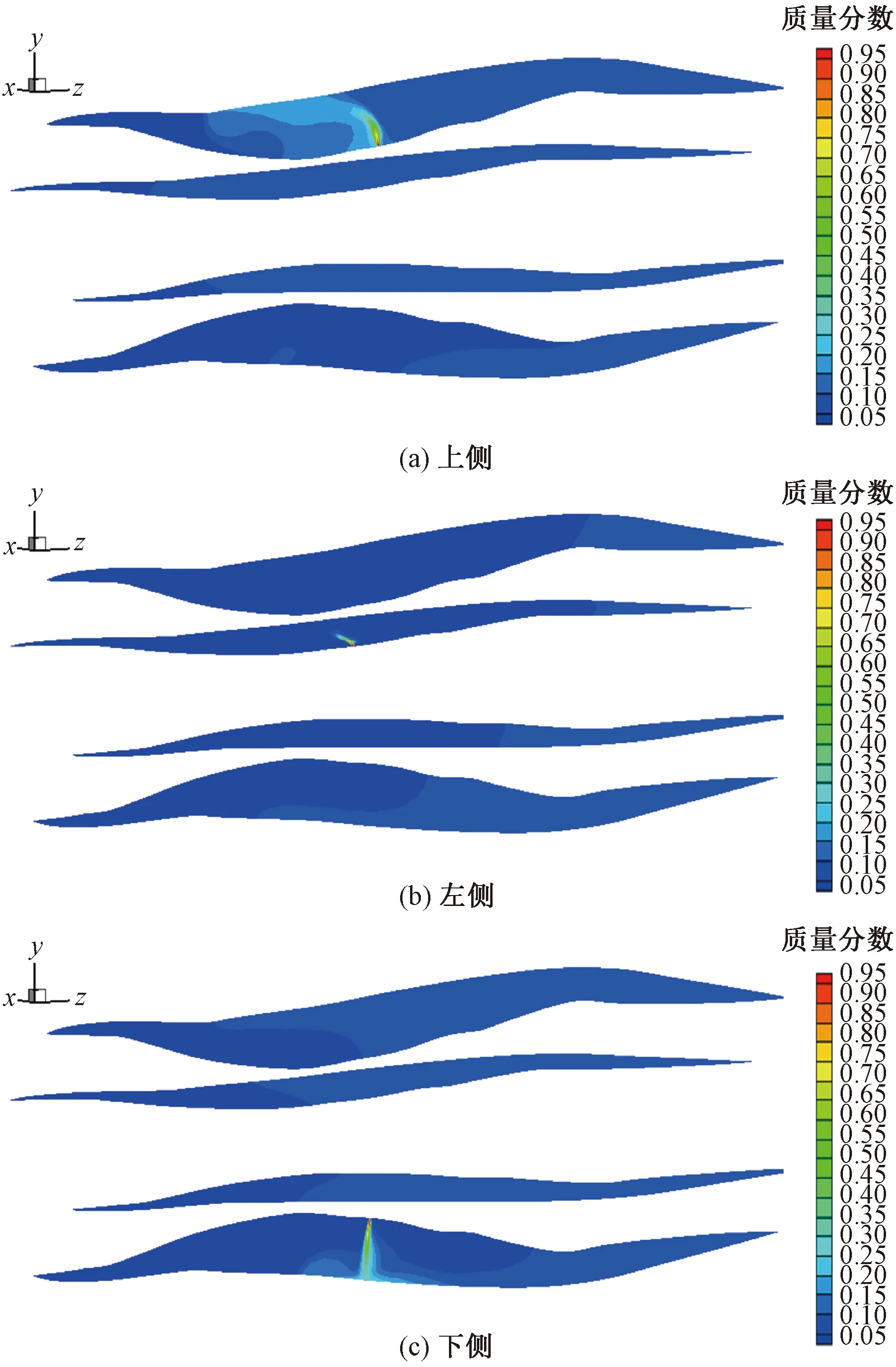

在本节中,将讨论在不同的泄漏方式下(裂纹泄漏和安装泄漏),在距离核心舱前端1 300 mm的正上方处发生泄漏时,油气扩散及流动情况。图13、图14给出了核心舱正上方发生两种形式泄漏时,燃油的质量分数云图,可见裂纹泄漏时油气几乎扩散到整个核心舱空间内,即使是核心舱前端上部也会滞留油气。而安装泄漏时仅仅在管路接口附近有少量油气,其他空间几乎没有任何油气。图15、图16显示了两种泄漏方式时燃油的速度云图,发现油气在泄漏位置附近相对速度都很高,之后油气扩散的相对缓慢。而且在压力差的驱动下,在空气的进出口处出现速度变大区域,两种泄漏方式速度云图的大小区域相似,只是安装泄漏时速度远远小于裂纹泄漏。其相应的压力云图如图17、图18所示,发现裂纹泄漏时核心舱下部的压力比安装泄漏时大,并在下部头尾部出现相对高压区。如上阐述,裂纹泄漏的流动是由于油管内外的压差的驱动作用,泄漏量相对较大,泄漏速度较快。而安装泄漏的泄漏量较小,油气只在泄漏口附近扩散。

图9 输油管路在不同位置发生泄漏时,燃油的速度云图(Z轴切面)Fig.9 The fuel velocity cloud graph (the Z axis plane) with the oil pipeline leaks in different positions

图10 输油管路在不同位置发生泄漏时,燃油的速度云图(X=0,Y=0)Fig.10 The fuel velocity cloud graph (X=0,Y=0) with the oil pipeline leaks at different locations

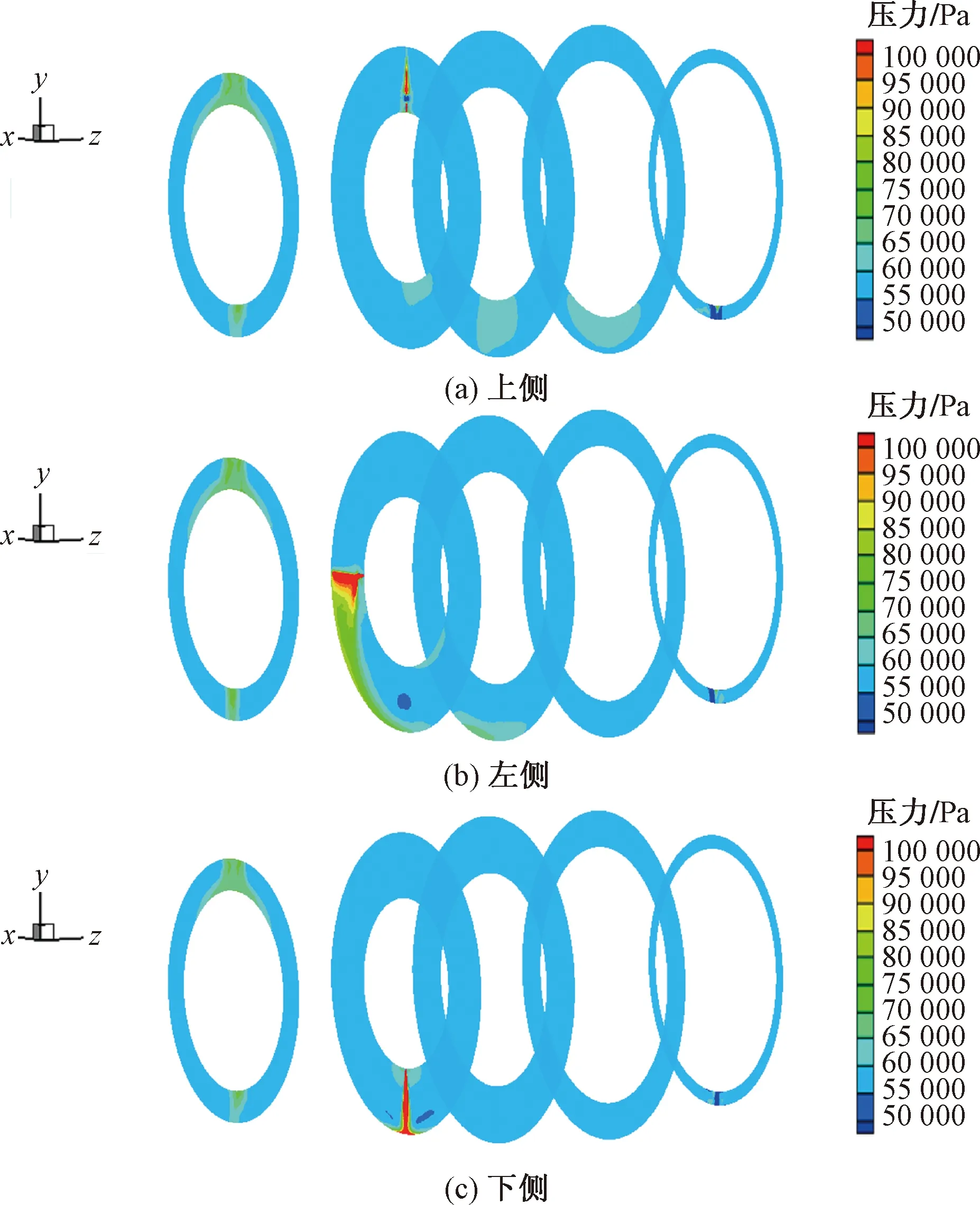

图11 输油管路在不同位置发生泄漏时,燃油的压力云图(Z轴切面)Fig.11 The fuel pressure cloud graph (the Z axis plane) with the oil pipeline leaks in different positions

图12 输油管路在不同位置发生泄漏时,燃油的压力云图(X=0,Y=0)Fig.12 The fuel pressure cloud graph (X=0,Y=0) with the oil pipeline leaks at different locations

图13 输油管路在核心舱正上方发生不同形式泄漏时,燃油的质量分数云图(Z轴切面)Fig.13 The fuel mass fraction cloud graph (the Z axis plane) with the pipeline leakage occurs in different forms directly above the core tank

图14 输油管路在核心舱正上方发生不同形式泄漏时,燃油的质量分数云图(X=0,Y=0)Fig.14 The fuel mass fraction cloud graph(X=0,Y=0) with the pipeline leakage occurs in different forms directly above the core tank

图15 输油管路在核心舱正上方发生不同形式泄漏时,燃油的速度云图(Z轴切面)Fig.15 The fuel velocity cloud graph (the Z axis plane) with the pipeline leakage occurs in different forms directly above the core tank

图16 输油管路在核心舱正上方发生不同形式泄漏时,燃油的速度云图(X=0,Y=0)Fig.16 The fuel velocity cloud graph (X=0,Y=0) with the pipeline leakage occurs in different forms directly above the core tank

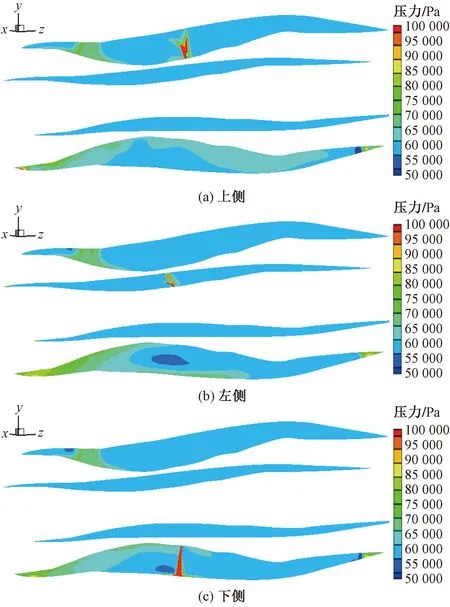

图17 输油管路在核心舱正上方发生不同形式泄漏时,燃油的压力云图(Z轴切面)Fig.17 The fuel pressure cloud graph (the Z axis plane) with the pipeline leakage occurs in different forms directly above the core tank

图18 输油管路在核心舱正上方发生不同形式泄漏时,燃油的压力云图(X=0,Y=0)Fig.18 The fuel pressure cloud graph (X=0,Y=0) with the pipeline leakage occurs in different forms directly above the core tank

5 结论

针对大型客机持续不平衡问题,以CFM56-7发动机机型为研究对象,分析CFM56-7发动机核心舱空间结构及燃油管路分布,分析燃油管路泄漏方式、泄漏流动情况,不同裂纹泄漏位置对核心舱流场的影响,裂纹泄漏和安装泄漏的流场、燃烧场。

(1)管路泄漏可能是由管路振动叠加装配应力导致的。燃油管路的泄漏方式可以分为管路裂纹泄漏和管路安装泄漏。管路裂纹泄漏可能会发生在管路的任一位置,管路裂纹会使燃油以喷射的方式进入发动机核心舱;管路安装泄漏发生在管路接头部位,由于连接位置的缝隙导致燃油以渗漏的方式进入发动机核心舱。

(2)当燃油管路发生不同方式燃油泄漏时,由于裂纹泄漏是在油管内外的压差驱动作用下的流动,泄漏量相对较大,泄漏速度较快,并在与空气的掺混下扩散到机舱内不同部分;而安装泄漏的泄漏量较小,油气泄漏量较小,只在泄漏口附近扩散。

(3)管路裂纹泄漏无论泄漏位置在何处,都会在泄漏口出现高速气流及相应的高压区域。不同位置泄漏相对应有不同油气扩散分布。