微秒脉冲叠加恒定直流的高压复合电源设计

2021-02-25李红

李 红

(江苏省江阴中等专业学校,江苏 无锡 214433)

0 引 言

近年来,随着科技的不断进步,等离子体逐渐应用于多个领域,如医疗、能源以及环保等学科。另外,在设计高压复合电源时,对扩散效率以及稳定性提出了更高的要求[1]。直流激励电源虽然相对较为简单,并可以直接放电,但是直流电源存在不稳定性,无法实现对功耗的有效控制[2]。而交流电源虽然具有稳定性,但是成本相对较高。脉冲激励电源的能量相对较高,然而却容易对周围的设备产生电磁干扰[3]。在科技不断进步的环境下,IGBT、MOSFET以及IGCT等技术逐渐应用于电源的复合设计,并取得了一定的应用成果[4]。基于此,本次研究微秒脉冲叠加恒定电流的高压复合电源设计。

1 微秒脉冲叠加恒定电流的高压复合电源设计

在微秒脉冲叠加恒定电流的复合电源设计中,为了确保电路运行的稳定性和有效性,需要确保电路可以进行脉冲调节和电路保护[5]。基于此,本文进行总体方案设计、功能设计以及辅助电源设计。

1.1 总体方案设计

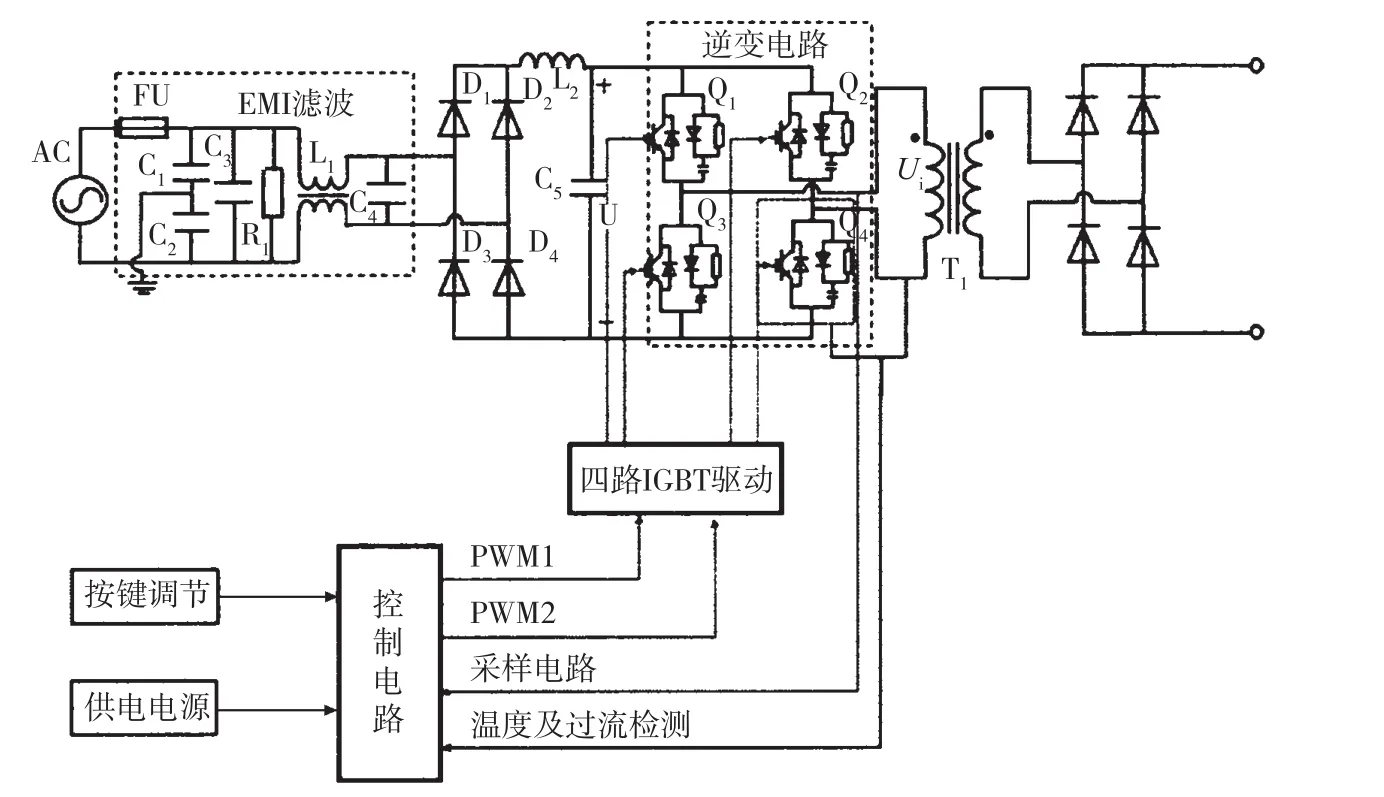

在总体方案设计下,选择PWM波形调节脉冲的方式来实现对电路的有效调节。同时,在总体电路设计中,要实现对系统的过流保护和过压保护,以此来确保系统的安全性与可靠性。电路输出时,需要确保电路的电压值相同,并且相位差保持在180°,之后经过电源调节可以将驱动传送到开关控制中,通过开关对系统的调控可以形成双极性脉冲。温度传感器会将温度信息传递到控制电路,如果温度过高则会实现对电路的关断,过压检测同样采用该原理,在系统电压超过额定电压时会通过关断的形式来阻止PWM波形的输出。具体方案设计如图1所示。

图1 系统总体电路方案设计

1.2 控制电路的方案和功能设计

在控制电路的设计中,通过选择UC2525和STM32F103等方式来实现对电路的设计对比,经过方案的综合对比确定控制电路的设计方案。

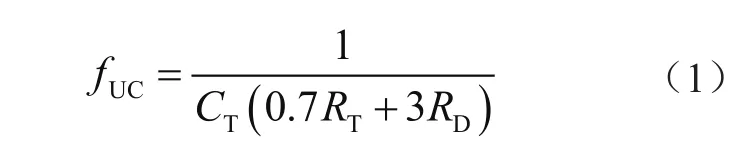

阐述UC2525的电路设计方案,采用UC2525ADW芯片,工作电压保证在8~35 V,频率控制在100~400 kHz,通过推挽输出的方式来实现对驱动能力的综合调控[6]。系统电路如图2所示。

图2 UC2525的系统电路

在电路的整体设计中,实现方式为:

式中,fUC表示频率,CT表示电容,RT和RD表示电阻,电路系统的频率在10~100 kHz的范围内可以实现调节。电路系统采用PCB电路板进行设计,确保电路的可行性。

STM32F103电路的设计中,选择单片机来作为控制核心,芯片具有M4内核,RAM的空间为192 kB,通过调节频率的方式来实现对系统的有效控制[7]。

综上,经过综合对比,本次设计采用STM32F103单片机来进行系统的控制,通过单片机可以实现对频率的数字化控制。在电路芯片设计完成后,由数码管、按键、温度检测模块以及过压保护模块共同组成系统。

控制电路设计中,首先对系统展开初始化的操作设计,包括系统整体初始化、配置初始化、引脚初始化以及时钟初始化[8]。其次通过主程序的控制,执行系统的中断程序,而系统则通过A/D的方式来实现对频率以及占空比的计算。最后在脉宽和频率模块的调节中设置死区,驱动电路接收频率的最高限值为60 kHz,如果超过最高的限值,则会导致信号丢失。过流模块设计中,在高频电压变压器的初级侧连接电流互感器,可以将电流的信息传递到LM324,之后经过电流信息的对比将信号输出到PC端口,关断复位的情况下可以实现对系统的稳压保护。在温度检测模块的设计中,如果温度过高则容易导致开关损坏。传感器选择DS18B20,其会将温度信号通过数字化的形式传递到单排年级,之后经过温度判断确定系统的温度,如果温度过高则系统会实现关断。

1.3 辅助电源及系统整体测试

在系统整体电路设计完成后,需要进行辅助电路设计,控制电路选择5 V,驱动电路选择24 V,经过MSB40M系统的整流处理后,系统的最大电流为3 A。经过系统连接后运行系统,使用Hantek6000采集系统信息,获取相位差180°的PWM波形,电压约为4.3 V,与预期计划的5 V存在一定的误差,但是总体上达到PWM波形的运行需求,可以进一步展开对电源的测试。

2 电源测试

在电源系统设计完成后,需要对模型进行仿真处理并综合测试波形,选择MATLAB的方式实现仿真分析,之后对波形进行处理,确定电源是否达到设计要求,具体内容如下。

2.1 仿真模型及实物测试

电源系统设计完成后进行仿真测试,在不考虑电感及非稳定的状态下,设定系统处于稳定的运行状态,之后应用软件对系统展开仿真[9]。经过仿真测试,变压器的调试可以实现对滤波的电压控制和对系统电压的整体仿真测试。在仿真模型中,假设系统整体为理想元件,但是在实际运行中,电源存在电磁干扰,从而会对系统产生干扰。在系统测试中,需要确保仿真模型参数设计的有效性和可行性。其中交流电源设计为220 V,滤波电容C1和C2设计为2 μF,C3和C4设计为4.7 μF,C5设计为1 800 μF,C6~C13调节为5 μF,滤波电感L1设计为30 mH,L2设计为3 mH,电阻R1设计为600 kΩ,变压器T1的变比为16,T2的变比为4,PWM的占空比调整为0.2。经过系统参数值的综合调控,可以获取仿真图形,为了确定波形的稳定性,在0.47 s左右选择具体的叠加后仿真细节模型,结果如图3所示。

图3 仿真波形图

经过系统的整体仿真测试,在模型中会产生逆变的波形。线性变压器加大电压后,整流波形图中,相对于底部而言,顶部区域较为狭窄,主要原因是增压情况下电压涨幅高于理想理论值5 kV。在仿真模型中,直流电压只作为基础电压用来提升电压涨幅程度。

在确定系统仿真后,需要对模块进行实物验证,通过实物功能调试确定系统的不足。在实物测试中,存在高压脉冲和高压直流两个组成部分,并且由附注电路、逆变电路以及驱动电路共同设计完成整体的方案设计。经过综合调控,选择220 V的隔离变压器实现对系统的综合管理。

2.2 波形选择

在脉冲电源设计完成后,需要在连接实物的基础上对电源整体进行测试,采集各脉冲模块的波形,之后对采集的数据应用EMI滤波、整流以及滤波电路处理,以达到逆变电路电压的设计要求[10]。

驱动电路的波形设计中,电压约为4.3 V,通过测试发现,系统的波形整体呈现平稳的特征,并无明显的毛刺。为了确保电路的稳定运行,将采用驱动电路实现对波形的放大,之后获取放大后的波形记录,发现放大后波形的顶部存在毛刺,可能是受到元器件自身电磁干扰的因素所致。

在全桥逆变电路实验中,根据实物测试,在完成逆变电路的实物连接后,确定实物测量的波形,RCD缓冲电路虽然会减少尖峰电压,但是同样会导致波形变动幅度的时间增加。在波形的变化趋势中,存在显著的凸起和凹陷。

在逆变波形测量实验完成后,将T1变压器与高压硅堆相结合,而后重新进行波形采集。结果显示,变压器的电压增幅为4.8 kV,略低于理想数值5 kV,经检测,是元器件损耗所致。而由于手工缠绕变压器,使磁感分布错乱,造成T1变压器副边波形的形状呈畸形的三角波,并且在波形尾端存在拖尾的特征。

在倍压整流以及叠加波形的环境下,进一步对电路整体的波形进行测试。通过倍压整流的电压测试,发现在直线环境的影响下,电压为4.8 kV,纹波系数约为4%,低于理想下的状态值,但是总体满足系统的运行需求。

为了进一步确定不同频率下的波形变化状况,可以采用控制变量法,得到不同频率下的叠加波形,方便后期的比对。在本次设计中,选择6 kHz、8 kHz、10 kHz以及20 kHz的频率变化,对系统的波形进行测试,发现整体存在震荡以及毛刺,但是并未影响整体的叠加波形。经过测试发现,随着脉冲宽度的增加,波形会呈现一定的下降,尤其是在脉冲宽度达到25 μs的环境下,整体出现最大的拖尾,幅度达到3 μs。经过分析,最可能的原因就是阻性负载特性带来的影响,但仍需要进一步验证。

经过系统的方案设计以及波形的测试发现,电源的设计符合设计的要求,不仅具有一定的稳定性和集成性,而且具有重要的应用价值与前景。

3 结 论

高压复合电源的设计具有重要的价值,本文在基于等离子技术设计的基础上探究电源的设计方案。首先设计系统的总体方案及电源方案,包括STM32F103、过压保护模块、温度保护模块以及辅助电源等几个部分。其次对系统进行仿真测试和实物连接,发现系统基本达到使用的需求。最后对系统实物连接后的波形进行综合测试,发现波形存在毛刺和拖尾现象,并且与理想状态存在一定差异,但是总体达到了初始设计方案的要求,并且确保了系统的可行性和可靠性。