新建机组被迫自168 h投运顺序阀的安全性和经济性研究

2021-02-25崔亚辉

崔亚辉

(国能国华(北京)电力研究院有限公司 北京 100069)

0 引言

某台新建超临界350 MW机组在单阀运行首次带高负荷(280 MW)时,出现了汽流激振问题[1-3],一方面导致该机组无法带满负荷进入168 h试运行,严重影响机组正式投入商业运行。另一方面,即使投入商业运行后,该机组单阀运行时四个高调阀的开度大约为35%,如果在中低负荷下运行,单阀状态的四个阀门开度进一步减小将产生了更大的节流损失。相对而言,中低负荷下顺序阀运行的节流损失比较小。

目前,国内关于新建机组在基建调试期间就开始投运顺序阀的经济性和安全性方面的研究鲜见于文献。因此,为了解决该新建机组首次带高负荷单阀状态下的汽流激振问题[4-6],本文对该机组168 h试运就开始投运顺序阀的经济性和安全性进行研究,为国内其它新建机组在168小时试运前出现汽流激振问题提供重要参考。

1 机组基本参数

某台新建超临界350 MW汽轮机组,型号为C350/250-24.2/1.6/566/566,该机组为超临界、双缸双排气、一次中间再热、凝汽式机组。该机组轴系包括高中压转子(高中压合缸)、低压转子和发电机转子,通过刚性联轴器连接各转子,1号和2号轴承为可倾瓦轴承,可倾瓦轴承的稳定性比较好。

2 投产初期就开始投运顺序阀的安全性研究

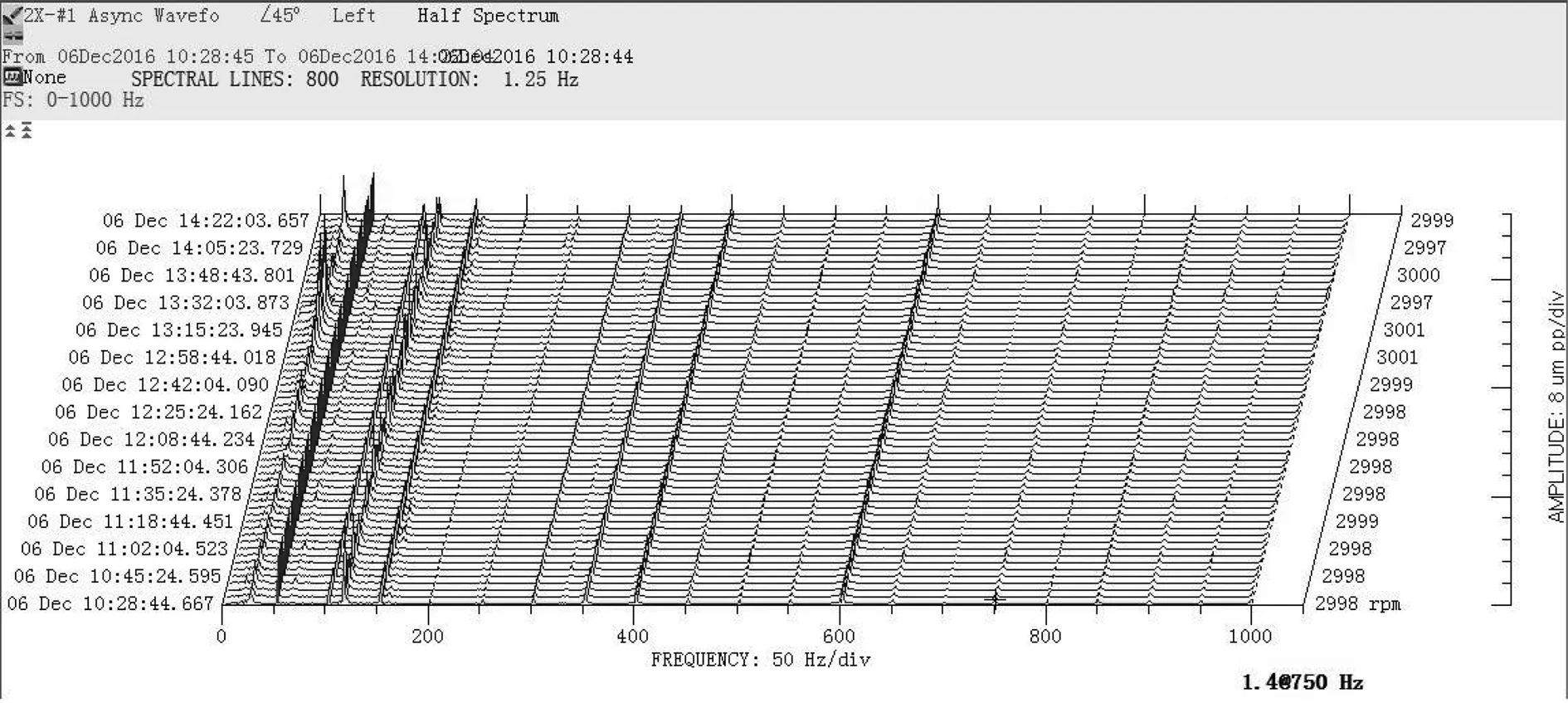

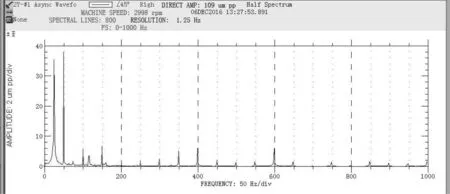

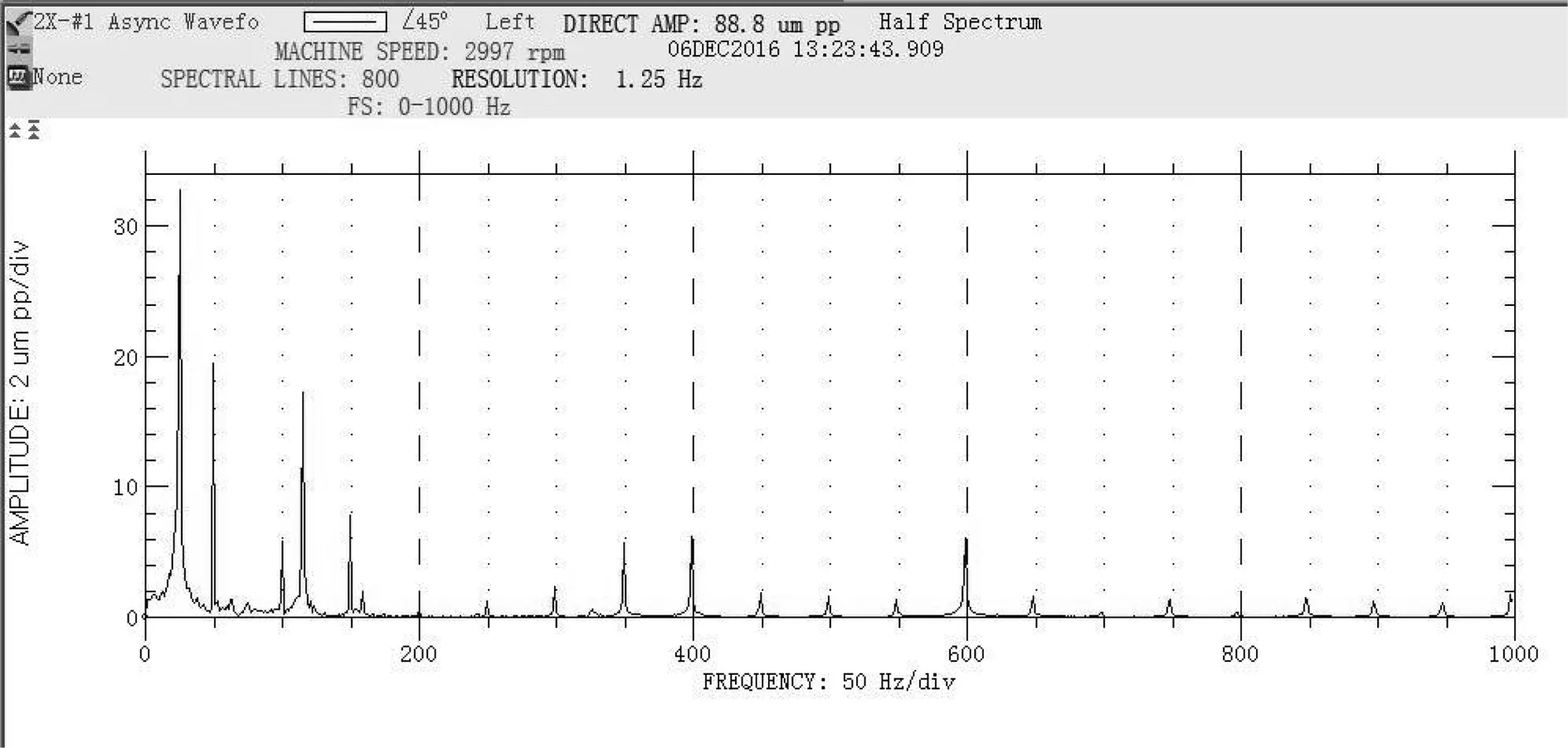

如图1和图2所示,从2016年12月6日,该电厂2号机组首次带280 MW负荷时,1号、2号轴承的轴振快速增大到130 μm,快速降低负荷之后,振动也随之降低。频谱图中以1倍频(50 Hz)和低频成分为主,低频成分的幅值甚至超过1倍频的幅值(见图3和图4)。振动对机组所带负荷比较敏感,当负荷升高到一个门槛值后(负荷阈值)振动突然增大,并且以低频成分为主,当负荷降低到一个门槛值后振动立刻随之降低。因为出现了明显的低频成分、振动与负荷有关且存在负荷阈值,而且1号和2号轴承为可倾瓦轴承(稳定性较好),所以可确定该新建机组在单阀状态下出现了典型的汽流激振故障[7-9]。

图1 某电厂2号机组带高负荷时1Y振动的瀑布图

图2 某电厂2号机组带高负荷时2X振动的瀑布图

图3 高压转子2Y轴振的低频成分很明显

图4 高压转子2X轴振的低频成分幅值超过了1倍频的幅值

该电厂的高调阀阀位、旋转方向和汽流对转子的作用力如图5所示。

图5 该机组高调阀阀位和喷嘴产生的汽流力

在图5中,转子顺时针旋转,喷嘴组分别为Ⅰ号、Ⅱ号、Ⅲ号和Ⅳ号。Fi为i号喷嘴组产生的汽流力(i=1、2、3和4),Fiv为Fi在垂直方向的分力,Fih为Fi在水平方向的分力。正常情况下,因为Ⅰ号、Ⅱ号、Ⅲ号和Ⅳ号喷嘴组的喷嘴数量相同,所以F1、F2、F3和F4在数值上是相等的,只是方向不同。如果顺序阀的阀序是Ⅰ、Ⅱ阀同时开然后开Ⅲ阀,那么Ⅰ号和Ⅱ号阀门同时开启,水平分力F1h和F2h相等、方向相同,会把轴颈往右边推;作用力F1v向上、F2v向下,F1v和F2v会相互抵消;Ⅲ阀开启后,F3v会把转子往下压,将增加轴承的偏心率(增大轴承载荷),对振动有抑制作用。采用顺序阀Ⅰ、Ⅱ-Ⅲ阀之后,2瓦的轴振降低到43.1 μm,高中压转子的径向支撑轴承瓦温最高76.7 ℃,轴振和径向支撑轴承瓦温都在优秀值以内。

该电厂2号机组采用顺序阀运行后,于2016年12月26日顺利通过168 h满负荷试运行,并且继续采用顺序阀运行至今已超过四年,其振动和调节级后参数并未出现异常,从实践上证明了该措施的有效性。

3 在168 h试运就投运顺序阀的经济性

该电厂的1号机组在168 h试运期间,采用单阀方式带满负荷,四个高调阀的开度都是35%,因此存在一定的节流损失。

顺序阀和单阀方式下,高压缸的效率不同,顺序阀的节流损失少于单阀,因此顺序阀下高压缸的效率高于单阀,可以根据高压缸效率的变化来计算热耗的变化。

3.1 高压缸效率变化对热耗率及煤耗率的影响计算

根据机组的设计参数,可计算高压缸效率变化1%对机组热耗率的影响,公式如下所示[10-11]

1.2.1 一般情况调查表 包括年龄、职称、学历、护龄、编制、医院种类、科室、收入、职务、翻班与否和日工作时间等。

(1)

式中[10-11]HR——机组的热耗率/kJ·(kWh)-1;

ηHP——高压缸的效率(缸效);

ΔHRHP——高压缸的效率变化1%对热耗的影响值/kJ·(kWh)-1;

ηm——汽轮机的机械效率;

Gr——高压缸的排汽流量/kg·h-1;

G0z——高压缸的折算流量/kg·h-1;

H0HP——高压缸的等熵焓降/kJ·kg-1;

ηd——发电机的效率;

Nt——发电机的输出有功功率/kW。

采用公式(2)计算高压缸的折算流量[10-11]

(2)

式中G0、Gm、Gz、G1——高压主蒸汽的流量/kg·h-1、高压缸的门杆漏汽流量/kg·h-1、高压缸靠近1号轴承侧的端部轴封漏汽流量/kg·h-1、高压缸的一段抽汽流量/kg·h-1;

h0、ht、h1、h2——主蒸汽的焓值/kJ·kg-1、调节级后的蒸汽焓值/kJ·kg-1、一段抽汽的焓值/kJ·kg-1、高压缸的排汽焓值/kJ·kg-1。

通过公式(1)可计算出理论上高压缸的效率变化1%对热耗率的影响。实际对热耗的影响等于公式(1)再乘以实际运行过程中高压缸的实际效率与设计效率之间的差值[10-11]

3.2 计算高压缸的效率变化对煤耗率的影响

通过公式(1)可计算出高压缸的效率变化1%对热耗的影响(ΔHRhp)之后,把ΔHRhp代入公式(3),可计算出高压缸的效率变化1%对煤耗的影响[10-11]

(3)

采用公式(3)可计算出理论上高压缸的效率变化1%对煤耗率的影响。运行过程中,高压缸的运行效率对煤耗的影响等于公式(3)再乘以实际运行过程中高压缸的实际效率与设计效率之间的差值[10-11]。

3.3 经济性计算

根据该电厂机组的设计值,由公式(2)、(3)计算[10-11]得到高压缸效率变化1%对热耗的影响值ΔHRHP为15.5 kJ/kWh;按照该电厂锅炉设计效率94.2%、设计直接厂用电率5.08%来计算,对供电煤耗的影响为0.595 g/kWh。

根据运行参数,可计算这种超临界350 MW机组在单阀方式下(满负荷工况),高压缸的效率为80.28%(高中压合缸机组,高压缸设计效率83.37%,中部过桥汽封漏汽偏大导致高压缸实际效率偏低);投运顺序阀时(满负荷工况),高压缸缸效为81.71%,比单阀方式下高1.43%,因此对热耗的影响为22.09 kJ/kWh,对供电煤耗的影响为0.851 5 g/kWh。中低负荷下运行,顺序阀比单阀的经济性更明显。

4 结论

本文针对某台超临界350 MW汽轮机组在进行168 h试运前单阀状态下出现的汽流激振问题,采用受力分析方法,对调节级喷嘴产生的汽流力进行了研究;再采用“汽轮机例行试验的简化方法”,对投运顺序阀的经济性进行了研究,得到如下结论:

(1)若新建汽轮机组在基建调试期间单阀状态下带高负荷时,就出现汽流激振问题,在轴承乌金温度不高的条件下,可开展阀序试验,尝试采用顺序阀从上部两个阀门进汽,利用上部进汽产生的汽流力把轴颈往下压,减小油膜厚度,以便提高轴瓦对轴颈的约束力。实践证明该方法可以有效地消除单阀状态下的汽流激振问题。

(2)如果新建机组在投产初期单阀状态下出现汽流激振问题,被迫从168小时试运开始就采用顺序阀,一般情况下可利用上部进汽产生汽流力把轴径往下压,以便解决单阀状态下的汽流激振问题,既可以满足安全性也能提高经济效益。如果基建时间充足,也可考虑采取减小轴承顶部间隙、抬高轴承标高、精细动平衡等措施。