核电站倒置桶疏水器健康管理研究

2021-02-25苏州热工研究院有限公司蒋承能

苏州热工研究院有限公司 蒋承能

核电厂设备具有数量多、可靠性要求高等特点,目前以可靠性为中心的维修(RCM)可针对核电系统进行全面分析[1-2],找出需要管理的设备及故障模式,但由于每个系统涉及太多类型设备,目前缺乏设备类全面的可靠性数据支撑,因此无法定量化制定最优化策略。设备全寿期各环节(设计、制造、采购、运行、维护)都是影响设备可靠性及成本的因素,每个环节由不同的公司或部门管理。近年随着机组数量越来越多,设备不断暴露出大批由于设计选型、制造质量缺陷等全寿期各环节导致的共性问题,仅通过维修优化难以提升与纠正,因此需一种全面的设备类健康状况分析方法来找到设备薄弱点以制定改进措施。

设备类健康管理主要是通过对设备类设计、制造、采购、安装、运行、维护等各环节状况进行分析,评判各环节状况,找出薄弱点并制定出整改措施,提升设备可靠性。主要工作流程包括:设备分类,根据设备类结构形式将使用设备进行分类,确定设备清单;设备功能重要度分级,根据功能故障后果划分;可靠性数据采集与分析;健康状况评估;制定改进措施。

1 倒置桶疏水器健康状况分析

1.1 设备原理及信息收集

倒置桶疏水器结构原理。倒置桶型蒸汽疏水器是常见的机械式疏水器,作为一种节能装置,它最基本的原理就是利用蒸汽和水的重量差和温度差来实现疏水的目的,主要由阀盖、阀体、阀芯、阀座、倒置桶、杠杆、过滤器及连接法兰、密封垫片等组成;分类与信息收集。根据结构特点,对电站疏水器进行分类,某核电16台CPR1000机组共有245台使用在不同环境的倒置桶疏水器,主要来自2个厂家,结构形式相差不大,主要有自带过滤器和过滤器外置两种,除4台疏水器使用在空气系统外,其余均为蒸汽系统。

1.2 功能重要度分级

设备分级是设备可靠性管理流程的基础和出发点。为便于核电厂生产管理及维修资源的合理分配和优化利用,确保核电厂机组安全稳定经济运行,根据设备故障后果将设备分为关键(C)、重要(S)、预防性维修更经济(E)、运行至维修(R)等4个层级[3]。倒置桶疏水器主要故障现象及故障后果为:内漏。浪费蒸汽,影响热效率;外漏。蒸汽外漏,增加工业安全风险;疏水不畅。蒸汽或气体中水含量上升,影响下游用汽。一般疏水器配有旁路阀,液位高时旁路阀打开直接疏水。因疏水器设计时上下游一般都设有隔离阀,故障时日常可以隔离检修,除4台为辅助给水系统(ASG)汽动泵提供疏水的疏水器为S 类设备,其余均为E/R 类设备。

1.3 可靠性数据采集与分析

数据源:直接数据。通常是具有可测量机械或电气特性的电厂现场数据。数据可来自在线系统、操作员巡检或例行收集。如主控记录、动作试验、系统巡检;间接数据。与直接数据相比,间接数据源通常是程序化的,运行经验、值长日报,维修反馈及完工报告,维修前设备状态(AS-FOUND)报告、内部运行事件(IOE)报告、异常事件分析报告,不符合项报告、改造、替代记录,工程期间安装调试报告、接产移交数据等可以提供间接数据。

失效率及MTBF 计算方法:失效率λ=累计运行失效次数N/累计运行时间T,平均故障间隔时间MTBF=累计运行时间T/累计运行失效次数N。T为同一个设备类下面所有设备功能位置对应的设备运行持续时间的总和,单位为年(Y),N 为同一个设备类下面所有设备功能位置对应的设备失效类型为“运行失效”次数的总和。

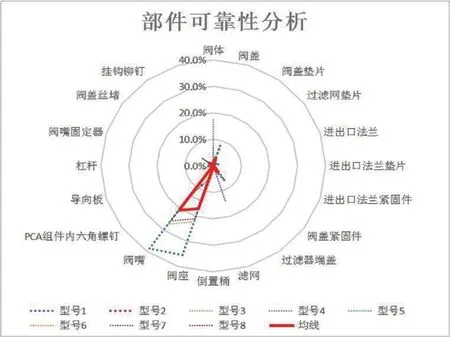

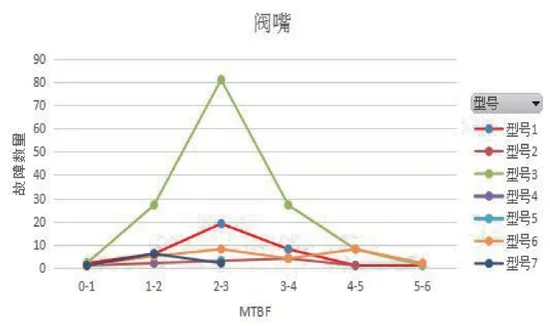

可靠性数据分析:针对设备类各部件分析故障模式,将失效数据按部件故障模式进行归类,计算年平均失效率(1)及MTBF(2)。部分部件的故障模式(故障率)、MTBF(Y)分别为:阀盖密封垫片:破损(0.10%)、1142,选型不当/安装缺陷(0.10%)1142;进出口法兰紧固件:松动/断裂(0.20%)、571,螺纹损伤/咬死(0.10%)、1142;滤网:锈蚀(0.50%)、190,变形/破损(0.20%)、571,堵塞(0.70%)、143,设计/制造/安装缺陷(0.10%)、1142;倒置桶:异物沉积(0.10%)、1142,破损/损伤(0.40%)、285,变形(0.10%)、1142;阀座:堵塞(0.10%)、1142,密封面损伤/变形(17.10%)、6,无法拆卸(0.10%)、1142,锈蚀(0.10%)、1142;阀嘴:密封面损伤/变形(20.70%)、5,松动(0.30%)、381,锈蚀(0.20%)、571;阀盖丝堵:设计/制造/安装缺陷(1.90%)、52。根据不同厂家型号绘制部件级可靠性分析图1。

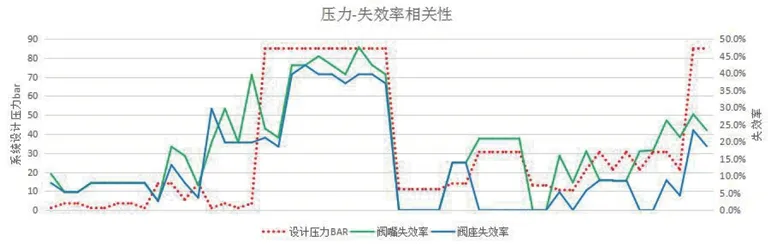

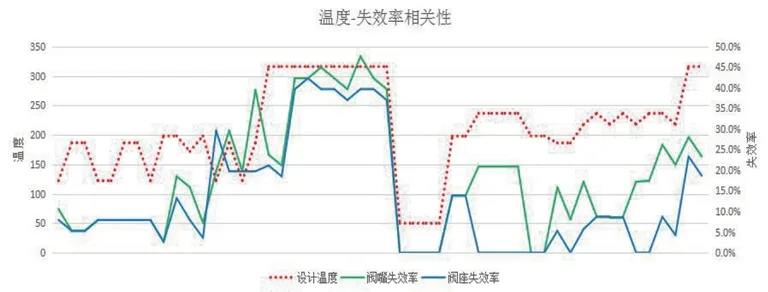

分析结论:倒置桶疏水器主要故障部件为阀嘴、阀座;阀嘴平均MTBF 为5Y、阀座为6Y,使用寿命与时间相关,需要预防性维修策略管理,其余部件故障模式均为随机性故障。阀嘴、阀座主要故障为密封面损伤,通过分析发现阀嘴/阀座失效概率与系统压力温度正相关,压力温度越大,疏水器动作越频繁,密封面汽蚀、磨损导致的损坏概率越大,寿命越低。

图1 部件级可靠性分析

图2 压力与失效率关系

图3 温度与失效率关系

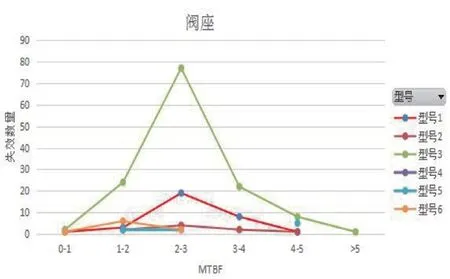

因不同环境下寿命不一样,为了更准确的了解部件寿命,以便针对性的制定管理策略,按设备型号分类,绘制MTBF-失效数量曲线。从图4、图5中可看出不同型号如主蒸汽系统(VVP)倒置桶疏水器MTBF 为2~3Y,而使用频率较低,压力温度不高的热水生产和分配系统(SES)疏水器没有出现过故障。除对部件可靠性对比分析外,还可以对同工况不同厂家、型号可靠性数据进行对比分析,以衡量厂家产品可靠性差异。

图4 阀座MTBF-失效数量

图5 阀嘴MTBF-失效数量

2 倒置桶疏水器健康管理改进

结合采集的数据源进行分析与整理,分析设备共性问题,并对全寿期各个环节异常事件进行归纳总结,制定出整改措施。

系统设计选型阶段常见问题:疏水器前后未安装隔离阀,日常运行期间疏水器故障无法隔离检修;未考虑可维修性及维修空间,对于出口管道与阀盖为焊接的焊接的疏水器,应在管道侧加装法兰;倒置桶疏水器使用在不凝结气体工况,如某电厂压缩空气SAP 系统中选用了倒置桶疏水器,设备投运后发现无法疏水;系统设计不当,倒吊桶式疏水器为间断疏水,若系统设计不当,疏水完成后管道内部呈负压,引起交变应力疲劳,严重时会导致下游焊缝开裂。同时压力变化使蒸汽闪蒸,对管道汽蚀减薄。

制造。产品设计制造质量是疏水器固有可靠性的基础,目前使用的疏水器产品问题主要包括:结构设计不合理,如疏水器阀盖/过滤器的排污堵头设计上采用生料带密封的螺纹结构,在高温蒸汽环境下生料带密封失效,直接导致蒸汽外漏;零部件材料选型不合理,如阀瓣材料不耐磨、损伤严重等。目前在高温蒸汽环境倒置桶疏水器阀嘴与阀座MTBF 为2Y 左右,寿命较短,需要由厂家从源头提升部件固有可靠性;组装工艺标准错误,如螺栓紧固力矩偏大或偏小。

运行监测。根据疏水器主要故障现象,设备运行期间建议开展如下监测管理:内漏。红外线或超声波查漏;外漏。外观巡视及下游管壁测厚;疏水不畅。液位高报警监视。

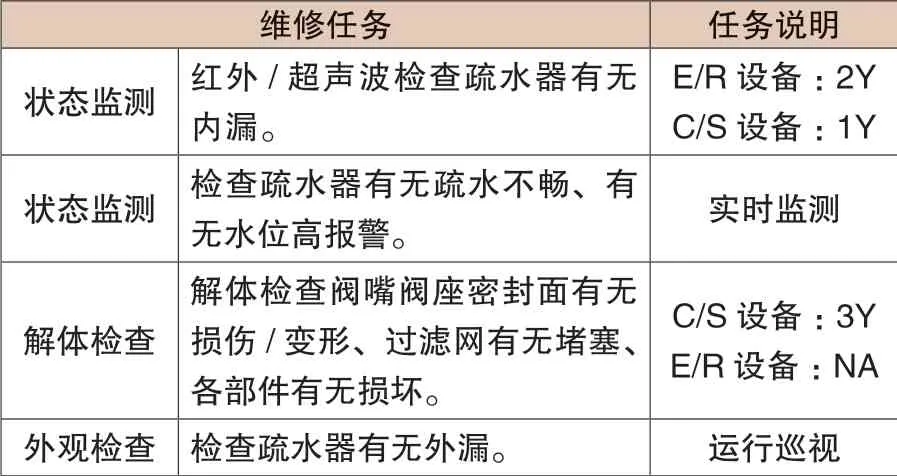

维修策略编制与优化建议。根据故障模式及概率制定相应管理策略,目前核电站针对倒置桶疏水器主要采用预防性解体检查管理,且周期大都为一个换料周期,通过故障模式、故障后果及故障概率分析,现有策略过于频繁且经济性不高,推荐按表1选择相应任务进行编制及优化维修策略。

表1 倒置桶疏水器管理策略

维修成本及采购。疏水器结构简单但维修成本较高,在没有部件损坏的情况下每次解体平均成本约3000元(人工+密封件成本),在监测条件具备的情况下应优先采取状态监测策略,减少预防性解体检查,降低维修成本。电厂在采购备件时应将可靠性数据作为采购策略制定依据,对不同型号、部件应制定不同的采购策略,使库存最优化。如某型号倒置桶疏水器阀嘴与阀座汽蚀、磨损损坏较严重,寿期较短(MTBF=2Y),因此该型号阀嘴与阀座应按照必换件进行采购,以备故障时检修需要,而对于其他部件,如倒置桶故障与时间无关、损坏概率低,可采购1个作为备用。

3 结语

倒置桶疏水器健康管理引入了设备关键度分级理念和大数据分析方法,可快速定位设备类关键部件、故障模式及故障概率,找出设备类在设计、制造、运行、维修、采购等各环节薄弱点,为核电站设备类可靠性提升及新建机组设计选型、维修策略编制提供完整的数据输入,同时也可为厂家提升产品质量、改进设计制造工艺提供方向,该方法将对整个核电行业未来以设备类管理的可靠性维修体系的建立以及核电厂安全、经济、稳定运行发挥越来越重要的作用。