动态格尼襟翼对垂直轴风力机性能的影响

2021-02-24缪维跑倪露露

向 斌 缪维跑,2 李 春,2 倪露露

1. 上海理工大学能源与动力工程学院,上海,200093

2. 上海市动力工程多相流动与传热重点实验室,上海,200093

0 引言

风能因清洁、无污染和储量丰富等优点成为世界上增长速度最快的可再生能源,且技术上已具备大规模开发和商业化发展的条件,使其在世界各国能源战略中凸显重要地位,未来将成为能源经济的重要组成部分之一[1-3]。较之于水平轴风力机,垂直轴风力机因其无需对风偏航、结构简单、安装和维护成本低及噪声污染小等优点备受重视[4-5],但其运行过程中流场结构和气动特性较水平轴风力机复杂,导致风能利用率较低[6-7],因此,采用有效的装置提高垂直轴风力机气动效率尤为关键。

格尼襟翼是一种安装在翼型尾缘以改善空气动力学性能的增升装置。20世纪70年代,美国学者Dan Gurney首次将其应用于F1赛车上[8]。1978年,LIEBECK等[9]将格尼襟翼加装在翼型尾缘,研究发现格尼襟翼具有明显的增升减阻效果。JANG等[10]在翼型NACA4412尾缘安装格尼襟翼,结果表明格尼襟翼可增大翼型升力系数和俯仰力矩,并能在中等攻角条件下延缓翼型流动分离点。GRAHAM等[11]通过风洞实验发现一定攻角范围内,格尼襟翼增升效果随格尼襟翼高度增大而增大,随厚度增大而减弱。SHUKLA等[12]在距原始翼型尾缘10%的位置加装格尼襟翼并布置凹槽,发现当攻角小于12°时,较无凹槽格尼襟翼,有凹槽格尼襟翼翼型的气动性能更好。BIANCHINI等[13]研究了格尼襟翼安装位置和高度对垂直轴风力机性能的影响,结果表明格尼襟翼能有效延迟翼型失速,且在垂直轴风力机内侧安装高度为0.02c(c为翼型弦长)的格尼襟翼时,可增大转矩,增大整机功率系数。ZHU等[14]分析凹槽和格尼襟翼在垂直轴风力机中的应用,发现固定在叶片尾缘外侧的格尼襟翼使风能利用系数增大10.92%,减小气动载荷的波动,外侧格尼襟翼加凹槽可使风能利用系数增大17.92%。ZHANG等[15]采用数值模拟方法研究了格尼襟翼对水平轴风力机气动性能的影响,结果表明,格尼襟翼可增加叶片局部推力和扭矩值,推力随着格尼襟翼高度的增大而增大;当尖速比为6.35时,格尼襟翼可使风力机功率提高21%,且使分离位置向后缘移动。综上可知,格尼襟翼具有显著增升效果,应用于风力机时可提高翼型气动性能。

格尼襟翼的作用机理是在翼型压力面形成局部高压区,从而提高翼型升力[16],因此,为达到最佳控制效果,格尼襟翼需安装于风力机叶片翼型的压力面。然而,垂直轴风力机在运行过程中叶片实际攻角出现正负周期性变化,使压力面和吸力面存在相互交替现象,导致固定于翼型尾缘的传统格尼襟翼在部分区域未取得增升效果。本文设计了一种可在叶片压力面和吸力面两侧往复伸缩以实现最佳流动控制效果的新型动态格尼襟翼。通过计算流体力学软件STAR-CCM+进行数值计算,利用滑移网格和重叠网格相结合的技术解决叶片旋转和格尼襟翼伸缩的复合运动问题,研究不同控制方式对风能利用系数的影响,并对格尼襟翼伸出高度改善气动的效果开展定量研究。

1 计算模型及网格

1.1 格尼襟翼改进模型

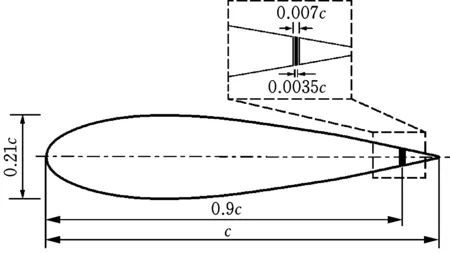

文献[17]表明,无扭转和变截面的H型直线翼垂直轴风力机叶片展弦比h/c>10(h为叶片高度)时,二维模型与三维模型在力矩系数和风能利用系数上的误差小于6%,对计算结果影响较小,故本文采用二维模型进行数值分析以提高计算效率。以NACA0021作为原始翼型,弦长c为85.8 mm,最大厚度为0.21c。以原始翼型为基础,参考文献[18]的布置方式,在距翼型前缘0.9c处布置动态格尼襟翼,几何参数如图1所示。为便于实现格尼襟翼的往复运动,与翼型之间设置宽度为0.001 75c的缝隙,襟翼宽度为0.003 5c。

图1 具有动态格尼襟翼的翼型结构

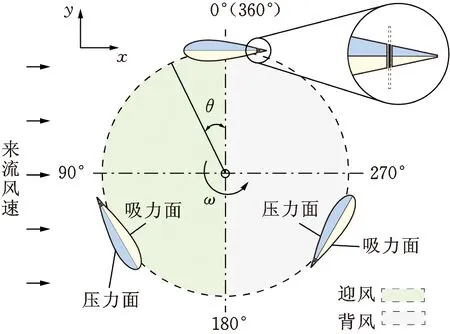

动态格尼襟翼垂直轴风力机模型如图2所示,来流风速沿x轴正向,θ为风轮相位角,ω为叶片旋转角速度。本文选用的直线翼垂直轴风力机参照文献[19],基本参数见表1。

图2 动态格尼襟翼垂直轴风力机模型

表1 垂直轴风力机主要参数

1.2 动态格尼襟翼控制方式

垂直轴风力机叶片在一个旋转周期内,吸力面与压力面随相位角增大交替变化(图2)。为对比动态格尼襟翼控制效果,针对图2中的几何模型,采用4种不同方式控制格尼襟翼的运动。图3所示为一个周期内格尼襟翼伸出高度随相位角变化的曲线。

(a) 控制方式1

图3中,高度值L为负时表示襟翼向风轮内侧方向伸出。控制方式1的格尼襟翼伸出高度以正弦曲线的形式变化(图3a),控制方式2与控制方式1变化形式相反(图3b),控制方式3表示格尼襟翼在叶片处于迎风区向外侧伸出(图3c),控制方式4与控制方式3变化形式相反(图3d)。4种格尼襟翼运动形式的速度函数如下:

控制方式1

v=4T-1Lmaxcos(ωt)

(1)

控制方式2

v=-4T-1Lmaxcos(ωt)

(2)

控制方式3

(3)

控制方式4

(4)

式中,v为格尼襟翼运动速度,m/s;Lmax为格尼襟翼伸出最大高度,m;t为时间,s;T为叶片旋转周期,s。

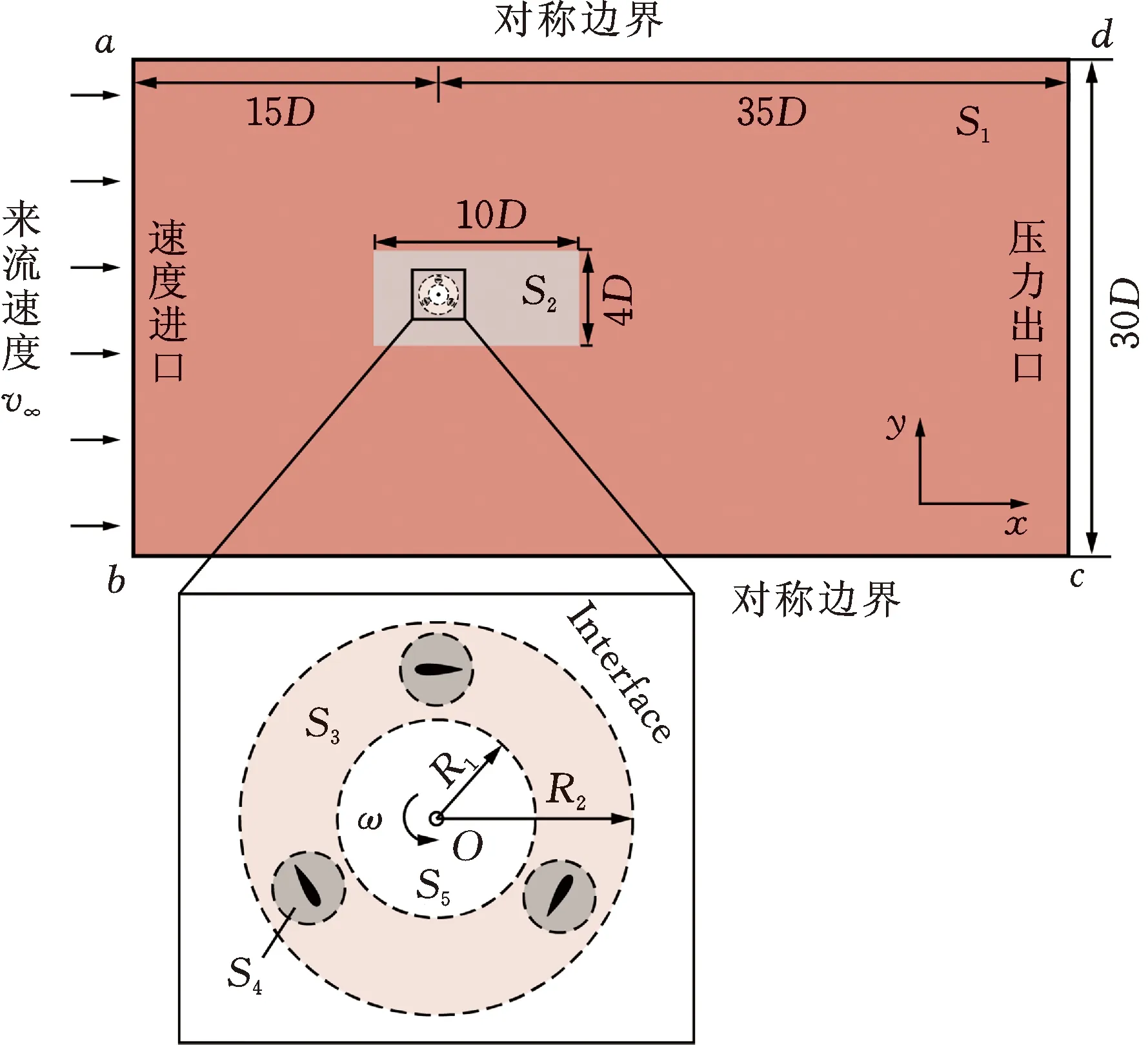

1.3 计算域及网格划分

垂直轴风力机计算域及边界条件如图4所示,计算域划分为5个子区域,S1为外流域,S2为网格加密区,S3为主旋转域,S4为叶片控制域,S5为内流域,不同域之间均设置为Interface边界(虚线表示)。其中,计算域O为风轮旋转中心,D为风轮直径,ab为速度进口,距转轴中心为15D,ad、bc分别距旋转中心15D且为对称边界,压力出口cd距转轴中心35D,叶片和转轴表面为无滑移壁面。流体介质为空气,密度为1.184 kg/m3,动力黏度为1.855×10-5kg/(m·s),来流速度v∞为9 m/s。

图4 计算域划分及边界条件

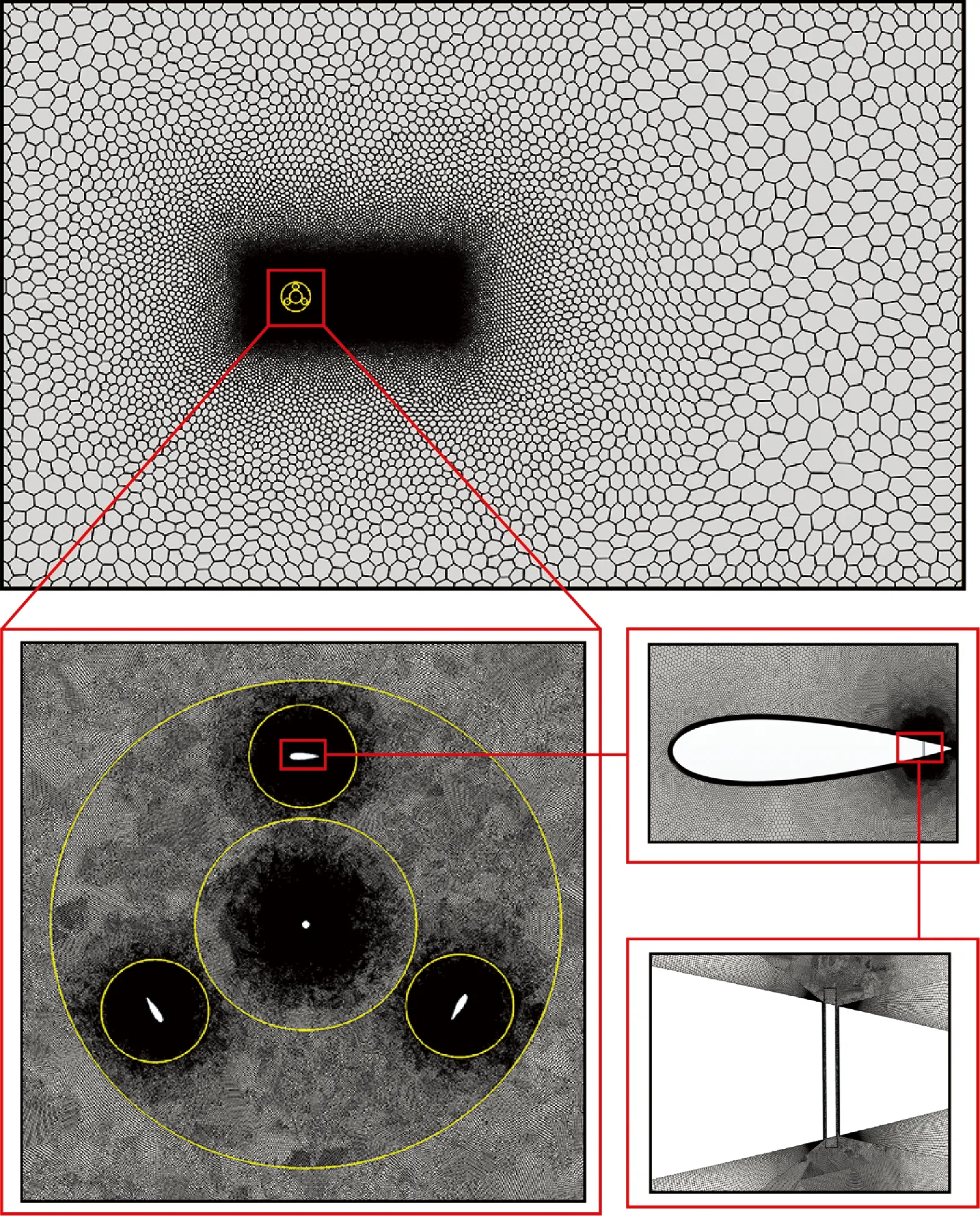

较之四面体网格,多面体网格具有更好的收敛性和较小的网格依赖性,硬件资源要求更低,计算时间更短,可大幅提高计算性能[20],因此,本文采用STAR-CCM+多面体网格生成器生成二维多边形网格,在翼型壁面采用结构化网格边界层,可保证较好地捕捉近壁面剪切层和分离流。

在整个流场的计算中,风轮主旋转域与外流域之间采用滑移网格技术,保证交界面处的信息传递[21]。重叠网格技术保证原始网格质量的同时,在处理单体复合运动方面具有较大优势[22],因此,本文采用重叠网格技术实现格尼襟翼的动态运动控制。外流域、风轮旋转域及动态格尼襟翼局部网格分布如图5所示。翼型和格尼襟翼表面第一层网格高度约2×10-5m,以保证y+(y+为量纲一壁面距离)值小于1,使湍流模型可捕捉边界层黏性底层的流动。

图5 计算域网格分布

1.4 计算方法及湍流模型

本文采用计算流体力学软件STAR-CCM+进行数值模拟,基于有限体积法对Navier-Stokes(N-S)流动控制方程进行离散,采用双时间步法对雷诺时均非定常不可压缩的N-S方程进行求解。压力速度耦合基于SIMPLE算法,控制方程的各项均采用二阶迎风格式,时间离散采用二阶隐式格式。

根据文献[23-24]对比不同湍流模型对计算结果影响的研究,在保证计算精度与时间成本上,SSTk-ω湍流模型具有较高的灵活性和稳定性,因此,本文选择SSTk-ω湍流模型进行求解。每个时间步长风轮旋转0.5°,选取第10周稳定结果进行分析。

2 有效性验证

尖速比λ用于反映风力机运行工况,即叶片线速度与来流风速的比值:

λ=Rω/v∞

(5)

风能利用系数Cp与力矩系数Cm是判断风力机气动性能的重要参数,计算公式如下:

(6)

(7)

式中,ρ为空气密度,kg/m3;P为风力机输出功率,W;A为扫风面积,m2;M为平均转矩,N·m。

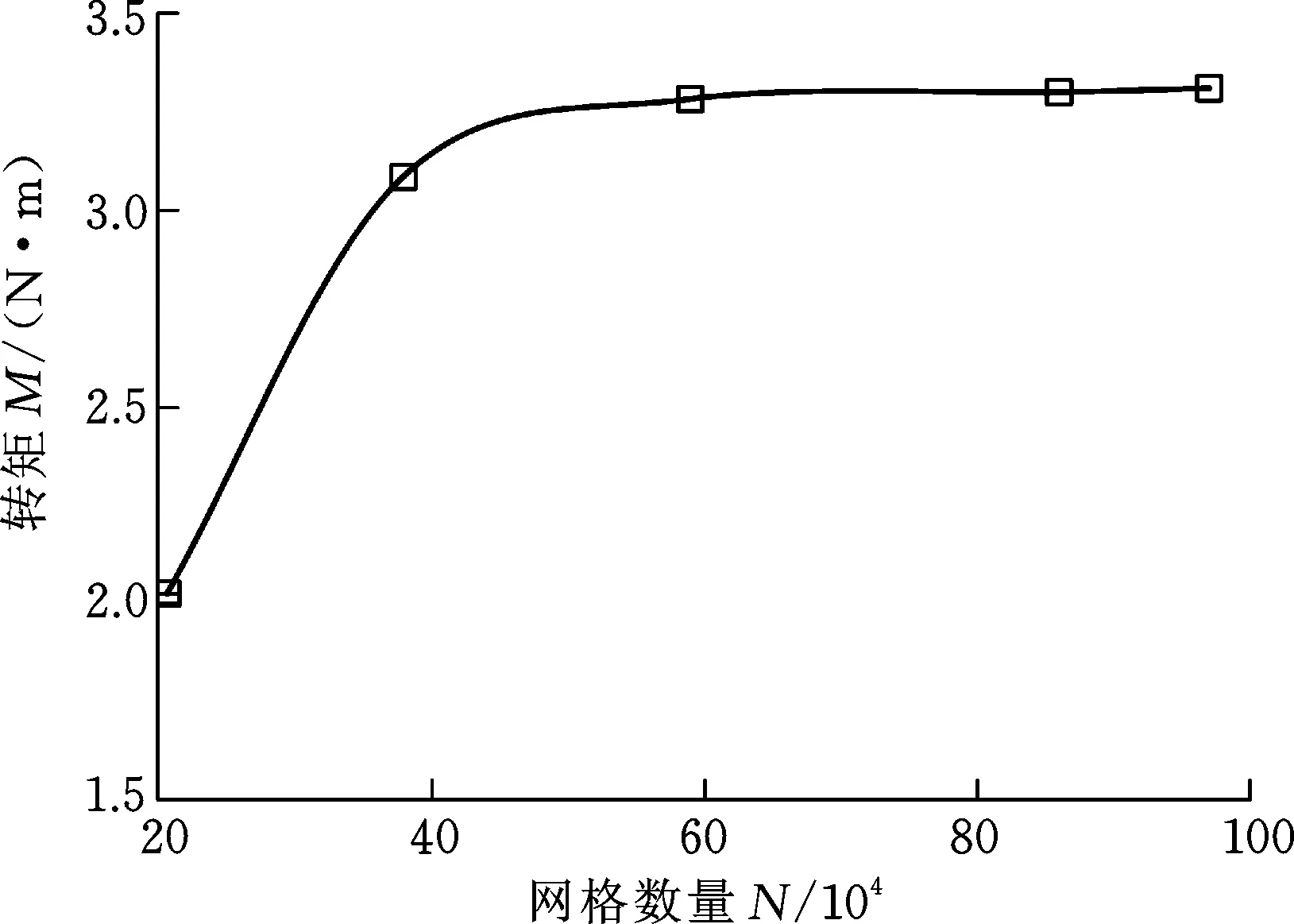

网格数量不仅影响计算精度,还会影响计算效率,故需对网格进行无关性验证。对λ=2.5、来流风速v∞=9 m/s的原始垂直轴风力机进行验证。由图6可知,网格数量为20.7万时,垂直轴风力机整机的平均转矩为2.03 N·m,而当网格数量增加到59万时,平均转矩趋于稳定,维持在3.3 N·m附近。当网格数量增加到97万时,平均转矩几乎保持不变,因此,选取总网格数59万可满足计算精度要求。

图6 网格无关性验证

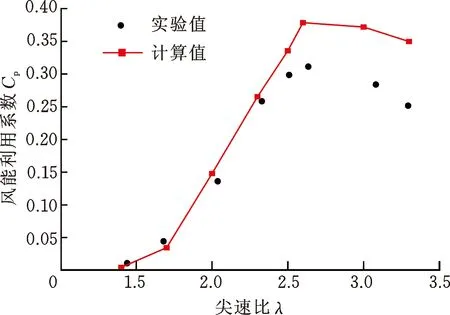

为验证计算模型可靠性,对原始垂直轴风力机在不同尖速比情况下进行数值计算,并与文献[17]中的实验结果对比分析,结果如图7所示。由图7可知,计算值与实验值总体上吻合较好,低尖速比下与实验值保持一致;高尖速比下存在一定差异,主要原因在于二维计算忽略叶尖损失和塔架及支撑杆的影响,但数值计算能捕捉到风力机的最佳尖速比,并且曲线变化趋势与实验值较好吻合,说明采用的网格划分及计算模型能够准确地模拟垂直轴风力机气动性能。

图7 风能利用系数计算值与实验值对比

3 结果分析

3.1 气动特性分析

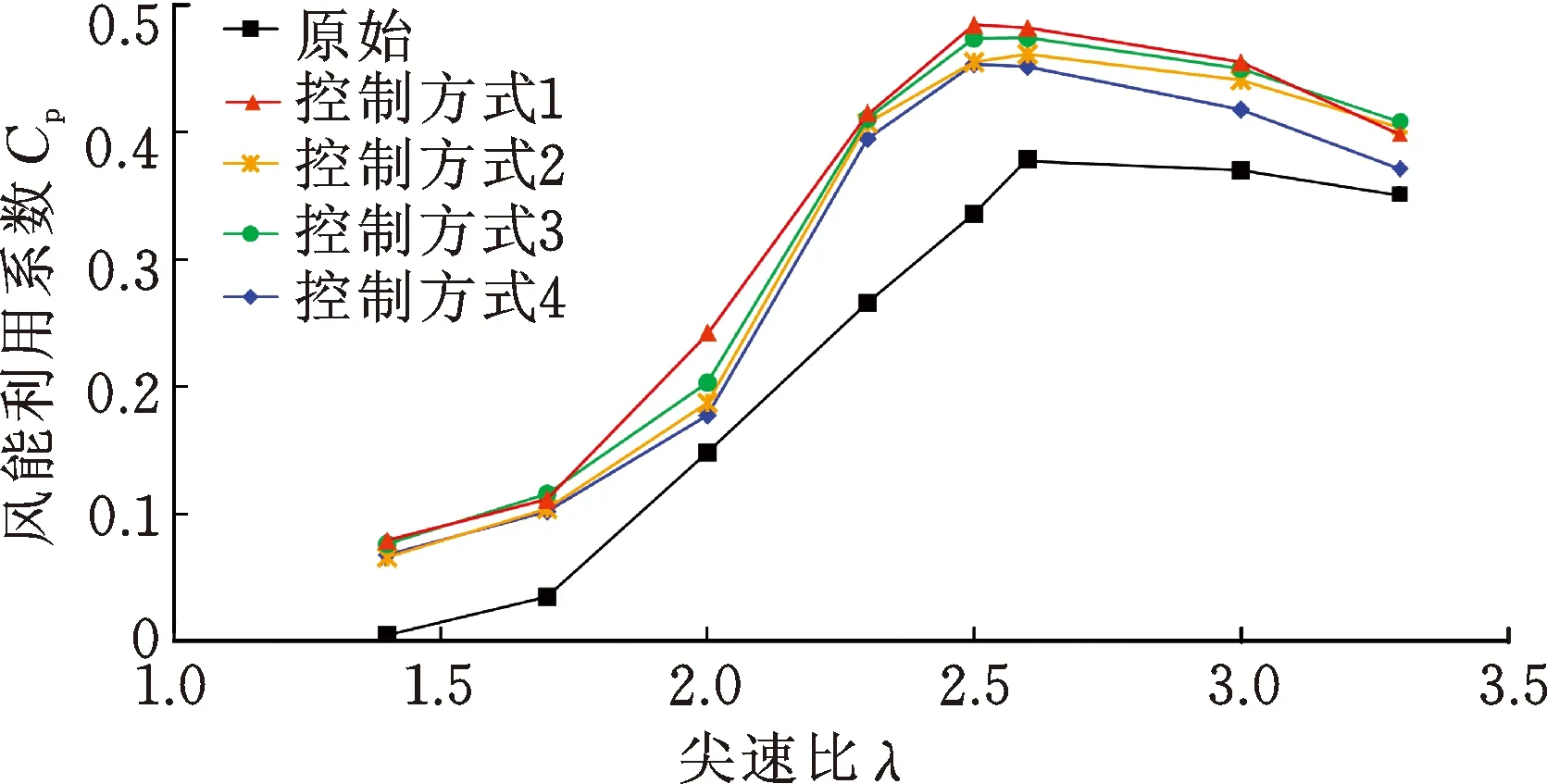

采用不同方式控制格尼襟翼运动,所计算的垂直轴风力机风能利用系数随尖速比变化如图8所示,其中格尼襟翼向两侧伸出的最大高度为0.02c。

图8 不同控制方式下风能利用系数随尖速比的变化

由图8可见,4种不同控制方式均可提高垂直轴风力机风能利用系数。采用不同控制方式后,垂直轴风力机最佳尖速比从2.6降为2.5,最佳尖速比降低可使叶片在更低的转速下获得最佳风能利用系数,提高风力机运行稳定性。对比发现,较之其他控制方式,控制方式1的效果相对最好,且风能利用系数整体较高。当λ=2.5时,格尼襟翼采用控制方式1使风能利用系数达到最大值0.484,较原始风力机最大风能利用系数增大了27.9%,而控制方式2、3、4的最大风能利用系数为0.455、0.473、0.453,分别增大了20.1%、25.1%、19.7%。当λ>2.5时,风能利用系数随着尖速比增加,格尼襟翼的控制效果减弱。

为说明动态格尼襟翼对垂直轴风力机叶片受力的影响,分别取1.7、2.5及3.3三种不同尖速比下单叶片切向力随相位角的变化,结果如图9所示。

由图9可知,尖速比为1.7时,采用不同控制方式均能增大单叶片的最大切向力,有效提高了垂直轴风力机低风速下的启动力矩。当尖速比达到2.5时,采用不同控制方式,叶片所受切向力有明显差异;叶片位于迎风区60°~180°,具有动态格尼襟翼叶片的最大切向力均大于原始叶片的最大切向力,且格尼襟翼向外侧运动时,叶片受到的最大切向力大于其他运动方式的最大切向力;叶片位于背风区240°~360°,向内侧伸出动态格尼襟翼叶片受到的平均切向力较大。当尖速比为3.3时,仅在迎风区格尼襟翼向外伸出,背风区向内伸出时,较原始叶片切向力有所提高。

(a) λ=1.7

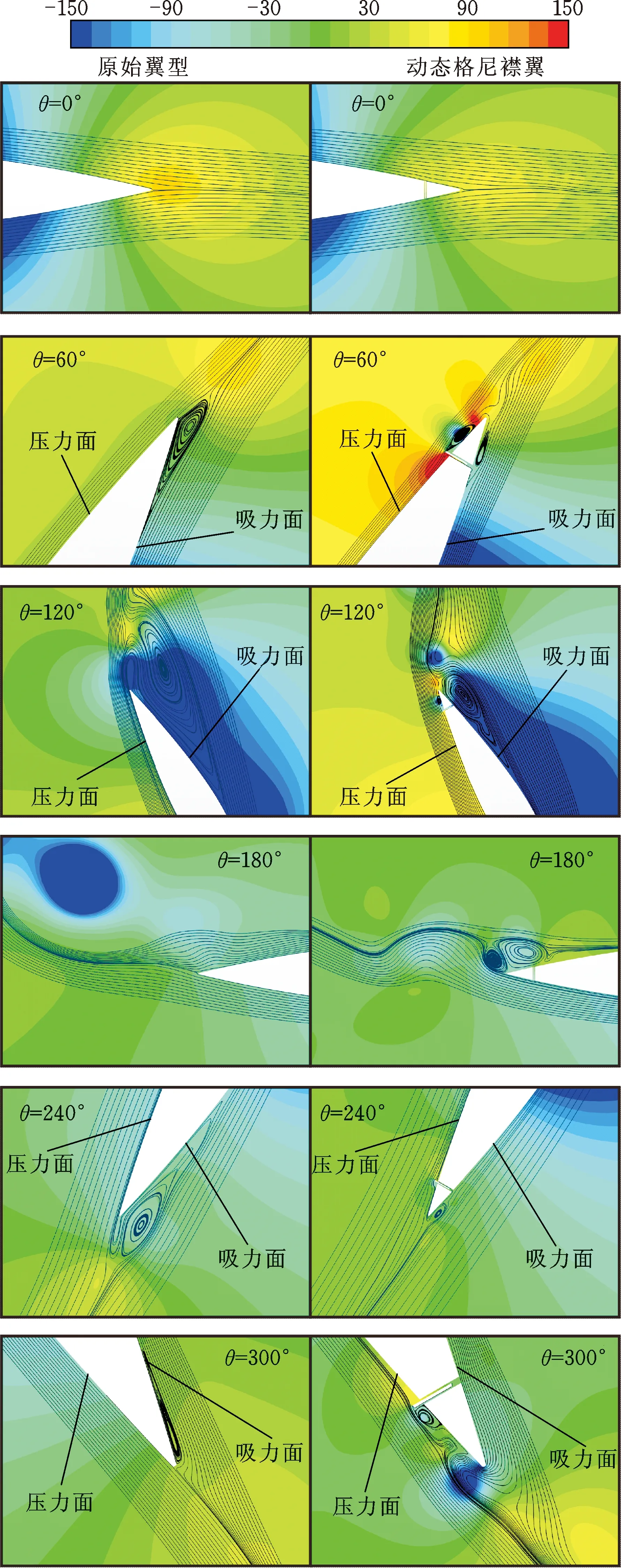

3.2 流场特性

图10所示为不同相位角下翼型尾缘附近流场状态,选取最佳控制方式1和最佳尖速比为2.5的情况,分析格尼襟翼对叶片尾缘流场特性的影响。图10中给出了相位角为0°、60°、120°、180°、240°和300°时叶片尾缘相对速度及压力分布。

图10 叶片尾缘相对速度与压力分布

由图10可知,叶片位于0°时,叶片保持原始形状,两者叶片表面压力分布相同。叶片位于60°时,叶片表面压力分布出现明显不同,受格尼襟翼的作用,压力面侧压力分布大于原始叶片,增大了叶片两侧压差,为叶片提供更大的切向力。当叶片从60°转到120°时,原始叶片尾缘吸力面出现较大分离涡,并开始从尾缘开始脱落,而具有格尼襟翼控制的叶片,其尾缘附近仅有较小分离涡,未发生明显的脱落现象。对比叶片在180°相位角可知,原始叶片尾迹中有较低负压区,该区域由脱落的分离涡产生,而格尼襟翼叶片尾缘产生相对较小的分离涡。当叶片位于背风区240°和300°时,格尼襟翼抑制分离涡在吸力面产生和发展,同时提高了压力面侧压力。当叶片转到360°时,整个流场结构进入下一个周期循环,与切向力周期性变化结果一致。

3.3 格尼襟翼高度的影响

翼型尾缘布置动态格尼襟翼能有效抑制动态失速,提高风力机气动性能。为探究格尼襟翼伸出最大高度对垂直轴风力机气动性能的影响,在Lmax分别为0.01c、0.02c、0.03c及0.04c时进行数值模拟,其风能利用系数随尖速比变化情况见图11。

图11 不同尖速比下风力机的风能利用系数随格尼襟翼高度的变化

由图11可知,尖速比在2.5左右时,不同高度的格尼襟翼均能保持较高的风能利用系数。当λ<2.5时,格尼襟翼高度对风力机气动性影响较小。λ为2.0时,4种高度下的风能利用系数均保持在0.24左右,说明在低尖速比情况下,格尼襟翼高度对垂直轴风力机的气动性能影响较小。当λ>2.5时,格尼襟翼高度对风力机气动性能影响开始显著。λ=3.3,格尼襟翼Lmax为0.01c时,Cp约0.41,而高度增大至0.04c时,Cp降至0.27,风能利用系数减小了34%。因此,在高尖速比情况下,格尼襟翼高度过大会使控制效果急剧减弱。

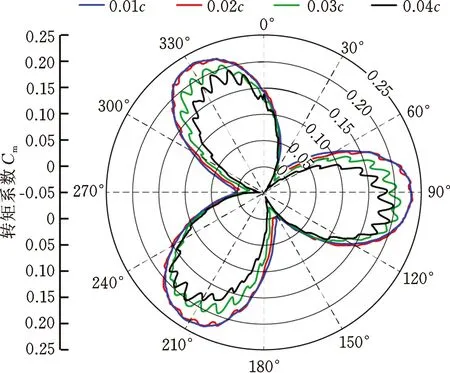

为直观地说明尖速比为3.3时格尼襟翼高度对垂直轴风力机气动性能的影响,图12给出了不同高度和不同相位角下的整机转矩系数。

图12 不同高度格尼襟翼在不同相位角下整机转矩系数

由图12可见,格尼襟翼高度L为0.01c和0.02c时,最大转矩系数在0.23左右,且所有转矩系数均大于零。当格尼襟翼大于0.02c后,最大转矩系数出现明显波动,最大值均减小。高度L为0.03c时,最大值减小了10%;高度L为0.04c时,最大值减小了15%,且最小值均出现负值。由此可知,格尼襟翼伸出高度过大,不仅严重降低了风力机气动性能,还增大了气动载荷波动和疲劳载荷。

4 结论

(1)在距垂直轴风力机叶片前缘0.9c处布置动态格尼襟翼,能有效提高风能利用系数;在不同控制方式中,当叶片位于迎风区、格尼襟翼向外伸出,位于背风区、向内侧伸出时,风能利用系数最大。

(2)动态格尼襟翼可降低最佳尖速比,使风力机在相同风速下降低转速,从而减小叶片离心力,提高风力机的稳定性和安全性。

(3)低尖速比下,采用格尼襟翼能有效抑制叶片尾缘流动分离,增大叶片切向力,提高风力机在低风速下的启动力矩。

(4)当叶片尾缘格尼襟翼伸出高度大于0.02c时,随尖速比增大,风能利用系数逐渐减小;力矩系数随高度增大而减小,最大转矩系数出现明显波动,使叶片疲劳载荷增大。