基于有限元的多股螺旋弹簧疲劳寿命预测

2021-02-24刘志鹏王时龙王四宝杨文翰

刘志鹏 周 杰 王时龙 王四宝 杨文翰

重庆大学机械传动国家重点实验室,重庆,400044

0 引言

多股螺旋弹簧(多股簧)是一种由多层螺旋绞线缠绕而成的圆柱形螺旋弹簧,与单股弹簧相比,多股簧具有更高的强度和独特的减振特性,因此,多股簧主要用于航空发动机和自动武器的复位机构。多股簧的疲劳失效直接关系到航空发动机和自动武器的可靠性,所以有必要进行多股簧的疲劳寿命预测,以确保相应设备的可靠性。

目前,国内外学者已经对多股簧有限元计算及其疲劳寿命进行了研究。基于王时龙等[1]提出的多股簧钢丝中心曲线的数学模型,萧红等[2]进行了多股簧压缩过程的ABAQUS有限元分析。分析结果给出了多股簧中钢丝的应力应变特性,并发现当弹簧被轴向压缩时,钢丝被张紧并偏转角度,因而钢丝间紧密接触并产生摩擦阻尼[3-4]。于道文[5]通过簧圈阻尼振动理论计算了多股簧的动应力,并从理论上证明了由摩擦阻尼引起的动应力的减小是多股簧的有效寿命长于单股弹簧的主要原因,但其理论缺乏试验验证。刘森林等[6]基于弹簧的动态特性对多股簧的疲劳寿命进行了预测,但未考虑多股簧工作时钢丝各点处于多轴应力状态。LLANO-VIZCAYA等[7]应用多种多轴疲劳准则来预测单股簧的疲劳寿命,发现由多轴疲劳准则得到的预测结果与试验结果较为吻合。基于多轴疲劳准则在单股簧疲劳寿命预测的可靠性,DARBAN等[8]同样运用多种疲劳准则来预测多股簧的疲劳寿命,但发现其多股簧无法制造,且其预测结果缺乏试验验证。

本文以阿联酋某企业使用的特种多股簧为研究对象,通过三维建模软件UG建立多股簧模型,然后将其导入ABAQUS有限元软件,通过有限元仿真获取不同工况下多股簧的应力应变历程和静态响应结果。之后通过静态响应试验验证有限元的合理性,由钢丝材料的拉伸试验和材料疲劳特性,结合多股簧的应力应变历程,最后对多股簧的疲劳寿命进行预测,以评估不同多轴疲劳准则对多股簧疲劳寿命预测的准确性。

1 计算模型及分析验证

1.1 多股簧有限元模型

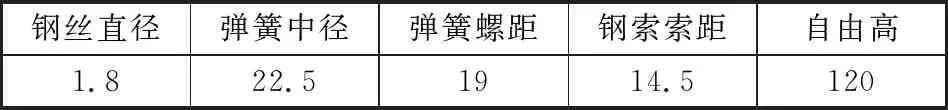

图1 含中心股多股簧

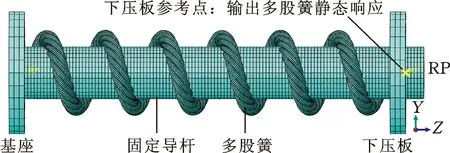

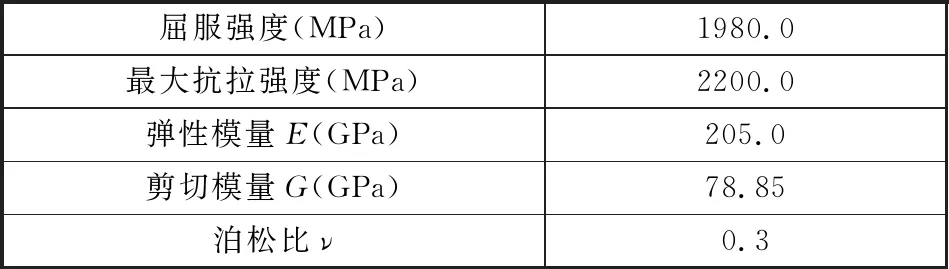

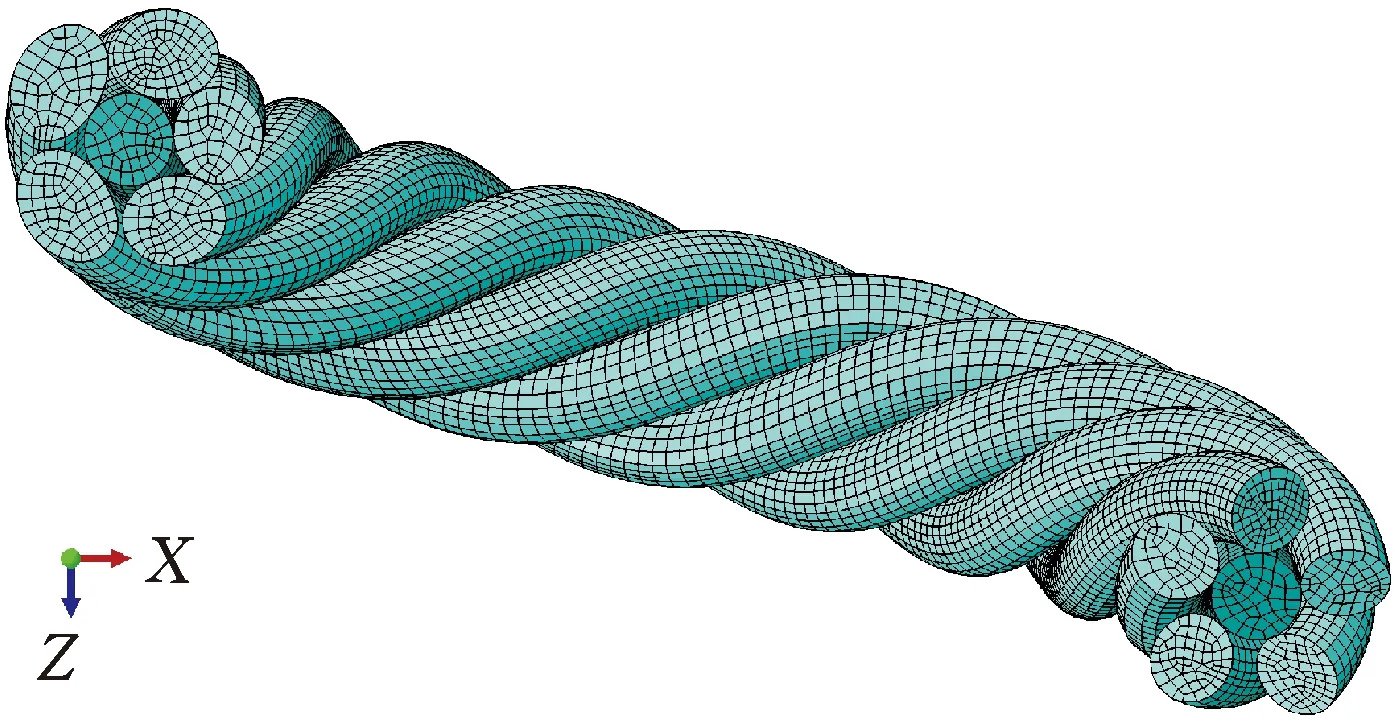

本文研究对象是含有中心股的特种多股簧。该“1+5”特种多股簧包括由单根钢丝构成的中心层和缠绕在中心钢丝上的5根外层螺旋钢丝两部分,其实物模型如图1所示,详细设计参数见表1。根据设计参数在UG10.0中建立多股簧的几何模型,然后将其导入ABAQUS,建立多股簧有限元模型,有限元模型如图2所示。多股簧采用C3D8R的八节点六面体单元扫掠划分网格绘制,模型总共包括162 557个节点、116 824个单元。仿真模型中,多股簧钢丝材料为T9A,其材料属性参数见表2。模型中接触属性及边界条件如下:多股簧与固定导杆的接触面选用无摩擦接触属性,钢丝间接触设置有摩擦接触,摩擦因数μ=0.1。对基座和固定导杆设置固定约束,对下压板施加谐波位移,谐波位移参数见表4,同时通过下压板设置静态响应输出。

表1 弹簧几何参数

图2 多股簧有限元分析模型

表2 T9A材料性能参数

1.2 子模型(Sub-model)技术

因为多股簧端部半圈中钢丝容易发生疲劳断裂,并且钢丝接触区是最关键和危险的区域,该区域网格过大易导致有限元计算结果出现应力不连续或者应力最大值超出屈服强度问题,所以需要细化该区域附近的有限元网格以便得到较为精确的应力状态,经细化的全局有限元模型计算需要巨大的计算机内存和较长的计算时间,故一般采用子模型技术[9]。试验中钢丝断裂的位置基本在端部半圈处,所以子模型选取端部半圈为研究对象,子模型如图3所示,共包括60 942个节点、50 146个单元,且钢丝间接触面的接触属性和全局模型一致。多股簧子模型的切割面采用全局模型中对应节点的位移(ux,uy,uz)作为边界条件。

图3 多股簧子模型的有限元网格

1.3 有限元结果分析验证

有限元计算可为多股簧疲劳寿命预测提供应力应变历程结果。有限元计算结果的可靠性会影响多股簧疲劳寿命预测结果的准确性,因此,有必要进行有限元结果的分析和验证。

1.3.1静态响应验证

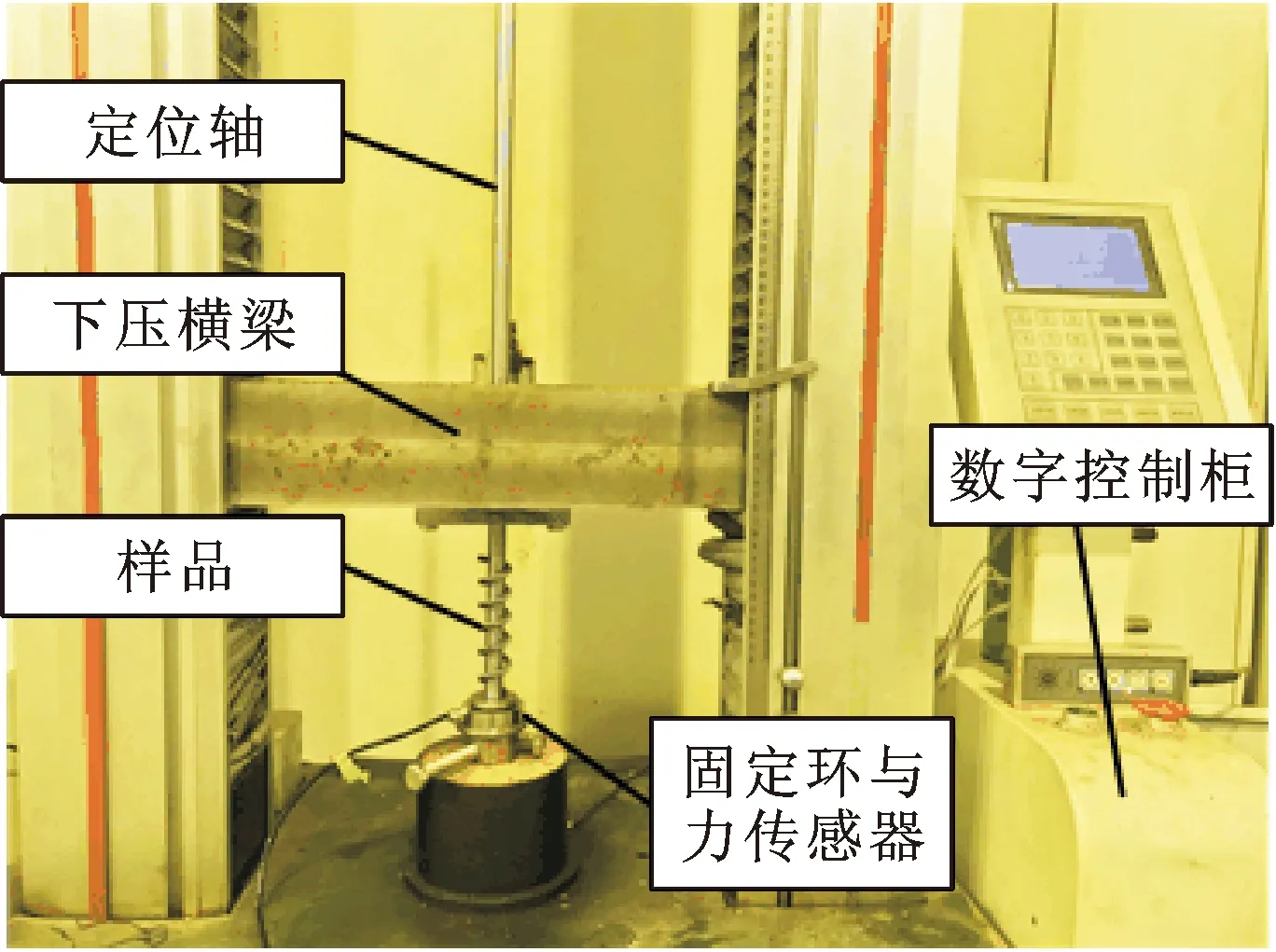

为了检验有限元分析结果是否能够符合试验条件,对多股压缩簧进行准静态压缩试验。试验在电液伺服疲劳试验机上进行。试验装置主要由下压横梁、数字控制器、定位轴、固定环与力传感器构成,如图4所示。定位轴穿过加载横梁和固定环及疲劳试验用的多股簧样品,其中,多股簧安装在加载横梁与固定环之间。下压横梁的位移值可由数字控制器内置的位移传感器测得。力传感器测得的多股簧恢复力以及位移传感器测得的多股簧压缩量数据由数字控制器自动采集,由此得到试验弹簧的静态响应曲线。

图4 静态响应试验装置

首先在有限元仿真中,通过下压板参考点输出在压缩过程中多股簧的静态响应,考虑到多股簧钢丝间的相互作用,将多股簧的最大压缩率(压缩量与自由高的比值)调至0.6。然后将实测静态响应与有限元仿真的静态响应进行对比,结果如图5所示。由图5可知,仿真静态响应和实测静态响应误差较大的阶段分别为压缩过程的初始阶段和恢复自由高过程的初始阶段,最大相对误差不超过5%,静态相应仿真的结果在误差允许范围内,验证了仿真方案的可靠性和计算结果的准确性。

图5 静态相应试验值与仿真值

1.3.2应力结果分析

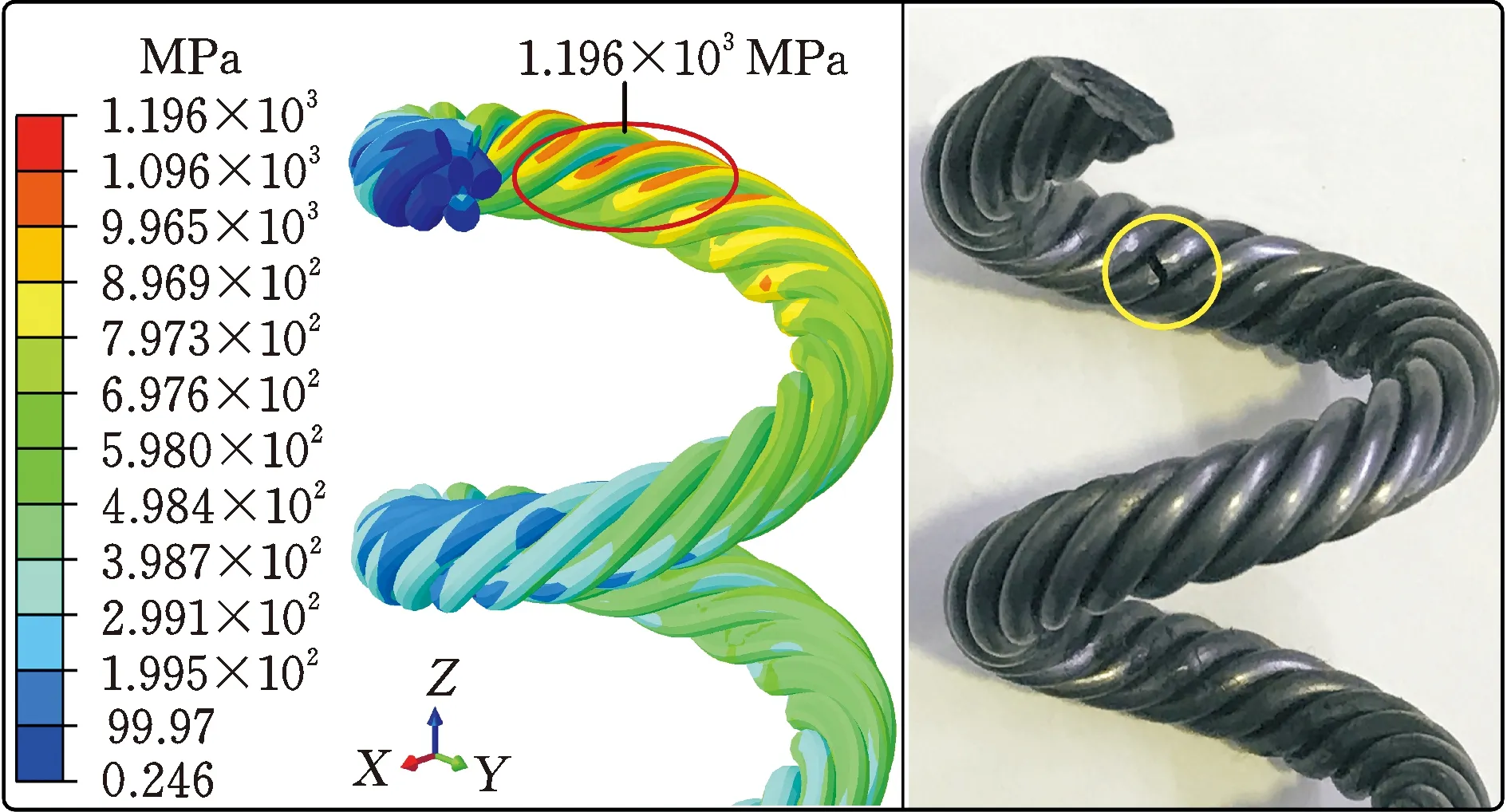

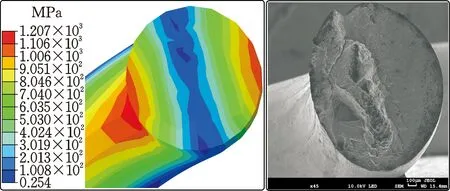

图6为多股簧的Mises应力分布云图和实际弹簧钢丝断裂图。其中,外层钢丝具有最大Mises应力,并且从整体观察,最大的Mises应力点位于从端部开始的半圈位置。最大应力点位置与实际断裂位置相吻合,且疲劳试验中发现断裂的钢丝均为外层钢丝。图7为子模型中计算的外层钢丝截面的应力分布云图和SEM断口图。可以看出,外层钢丝主要承受弯曲载荷。因为断裂发生在外层钢丝上,通过SEM电镜分析了钢丝断口,发现钢丝断口呈现弯曲疲劳断裂形式,与外层钢丝主要承受的弯曲载荷情况较为一致。

图6 多股簧Mises应力分布云图

图7 外层钢丝截面应力分布云图及SEM断口图对比

2 疲劳寿命预测模型

2.1 疲劳寿命理论

多股簧压缩时,钢丝各点承受弯曲应力、扭转切应力及拉伸压缩应力等多种载荷,处于多轴应力状态,因此,需要通过多轴疲劳方法对多股簧疲劳性能进行研究和评估。目前对机械零件的多轴疲劳寿命预测主要有以下几种。

(1)Maximum Shear Strain (MSS)模型[10-11]:

(1)

(2)Brown-Miller (BM)模型[12-13]:

(2)

(3)Smith-Watson-Topper (SWT)模型[14-15]:

(3)

其中,Δε、Nf、Δγ分别为单轴疲劳中的应变振幅、疲劳失效的循环次数以及剪切应变振幅,E、G分别为弹性模量和剪切模量,σy为材料的屈服强度,Δγmax表示最大剪切应变范围,Δεn表示在产生于Δγmax平面上的正向应变范围,σn,max为最大剪切应变平面上的最大法向应力。σ′f(τ′f)、ε′f(γ′f)、b和c是Coffin-Manson方程中的材料参数。

材料的疲劳参数需要大量的疲劳试验数据来确定,为了快速确定疲劳参数,KIM等[16]提出了单调拉伸性能和疲劳性能之间的关系模型,公式如下:

(4)

σ′f=1.9Rm

(5)

(6)

(7)

(8)

b=-0.12

(9)

c=-0.4

(10)

其中,Ra为单调单轴拉伸试验中材料的断面收缩率,εf为通过Ra计算得到的真实断裂应变,Rm为材料的最大抗拉强度。LLANO-VIZCAYA 等[7]运用此模型获得了材料的疲劳参数,并发现该疲劳参数对于单股簧疲劳寿命预测具有较好的效果。

2.2 材料试验

为了获取钢丝材料的材料力学性能参数,通过万能试验机对钢丝材料样件进行材料拉伸试验。多股簧使用时的温度为室温,因此选择室温作为拉伸试验的试验温度。试验所用的设备为RGM-2100电子万能试验机,并按照国家标准GB/T228-87 《金属材料室温 拉伸试验方法》中的试验方法进行钢丝材料拉伸试验。控制拉伸速率为2 mm/min,对试件进行拉伸,直至试件断裂。

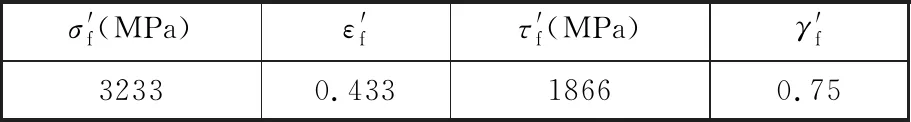

通过材料拉伸试验得到,钢丝材料的断面收缩率Ra为0.24。通过Manson模型计算得到了钢丝材料的疲劳参数,见表3。将这些疲劳参数代入疲劳寿命预测模型中,然后通过疲劳软件Fe-Safe预测多股簧疲劳寿命,并通过多股簧疲劳试验评估3种模型的预测效果。

表3 钢丝材料应变寿命特性

3 多股簧疲劳试验

多股簧的疲劳测试试验是在TPJ-20疲劳试验机进行的,疲劳试验机配备了一个计数器,用于记录压缩循环的次数。安装疲劳测试工装可同时满足多个弹簧的疲劳测试要求。疲劳试验机和测试工装如图8所示。弹簧疲劳机提供谐波运动,行程可在0~100 mm之间自由调节。必须在测试开始之前设置行程,并且在测试期间保持不变。对于不同的工况,应在每次试验前调整预加载和位移幅度。

图8 弹簧疲劳试验机和疲劳试验工装

多股簧的失效是由于单根钢丝的断裂所致。试验过程中弹簧的断裂均为外层钢丝,故可以通过连续观察来确认。确认多股簧发生疲劳破坏后,记录循环次数和发生断裂的位置。断裂的弹簧被新的弹簧取代,然后测试将继续。每种工况下测试8根多股簧,以避免钢丝材料缺陷造成的影响。最后,将8个弹簧的测试疲劳寿命取平均值即为该工况下的疲劳寿命,工况见表4。试验后,观察断裂部位,并与有限元计算的应力应变结果进行对比。

表4 工况安排表

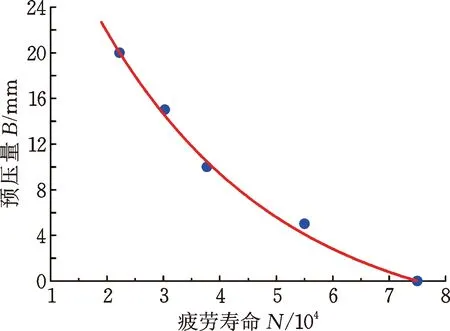

图9所示为疲劳试验结果,其中的曲线是根据不同工况下多股簧疲劳试验寿命点拟合得到的。可以看出,振幅的增大或预压量的增大会缩短多股簧的疲劳寿命,且振幅对多股簧疲劳寿命的影响大于预压量对多股簧疲劳寿命的影响。

4 疲劳寿命对比分析

4.1 试验与理论预测对比

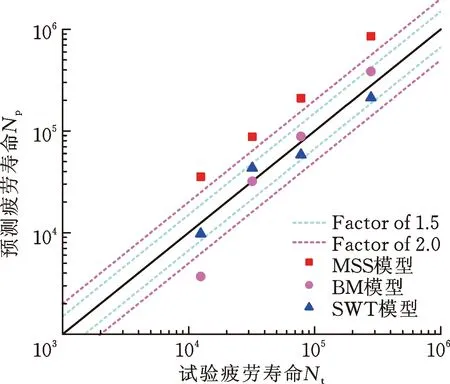

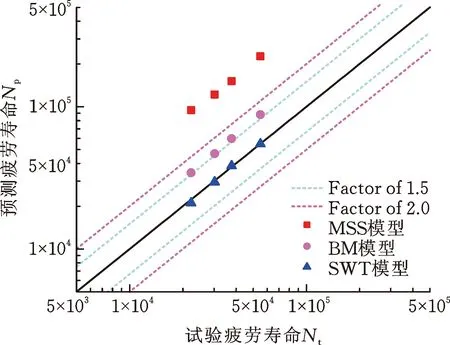

为了评估3种疲劳准则对多股簧疲劳寿命预测的准确性,使用保守相关方法将这些准则预测疲劳寿命值与试验疲劳寿命值进行了比较,如图10和图11所示。图10显示了不同振幅下的疲劳寿命比较结果,图11则显示了不同预压量下的疲劳寿命比较结果。可以看出,通过MSS准则得到的寿命预测值则超出了试验疲劳寿命2倍的范围,所以MSS准则预测结果与试验结果相关性最差。对于BM准则,不同振幅下,其疲劳寿命预测结果很好地符合1∶1.5的相关性,但是在不同预压量下,其寿命预测值则超出了试验疲劳寿命1.5倍范围。而对于SWT准则,在不同振幅和不同预压量下,其预测寿命很好地符合1∶1.5的相关性,即其预测值在试验疲劳寿命的1.5倍范围内;而且,在不同预压量下,通过对比发现,3种预测准则中,SWT准则给出的疲劳寿命预测值与实际较为吻合。

(a) 不同预压量下疲劳寿命

图10 不同振幅下多股簧试验疲劳寿命与预测疲劳寿命对比

图11 不同预压量下多股簧试验疲劳寿命与预测疲劳寿命对比

4.2 寿命预测云图

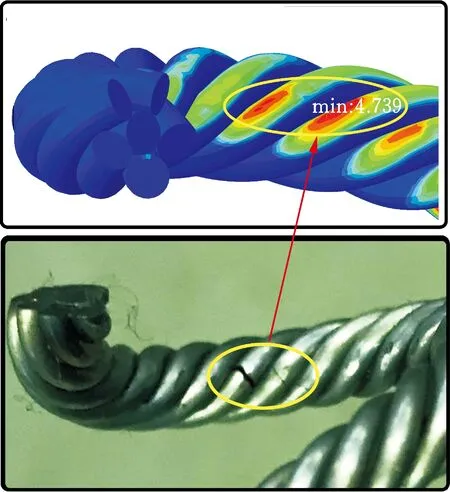

将计算得到的子模型疲劳寿命结果文件导入ABAQUS中,查看多股簧寿命云图结果。图12是基于SWT准则预测得到的寿命结果图,其中,寿命数值4.739是以常用对数表示的。可以看出理论预测的疲劳断裂区域在弹簧端部小于半圈处,该区域同时位于弹簧内圈(与固定导杆接触处);与实际断裂区域基本一致。多根钢丝断裂图见图13,疲劳寿命云图中显示了相邻的多根钢丝具有相似的预测疲劳断裂危险区域,与实际多股簧中相邻两根钢丝断裂实物情况吻合。该结果的一致性进一步验证了通过疲劳理论模型预测多股簧疲劳寿命的适用性。

图12 理论预测断裂区域与实际断裂区域对比

图13 多根钢丝断裂图

5 结论

(1)该特种多股簧工作时,弹簧端部半圈位置处承受的应力较大,最大应力位于外层钢丝,与实际断裂位置较为一致;外层钢丝主要承受弯曲应力,与钢丝断裂形式较为吻合。

(2)多股簧的静态有限元仿真与试验结果较为吻合,最大相对误差不超过5%,在误差允许的范围内,验证了仿真方案的可靠性和计算结果的准确性。

(3)根据SWT准则预测得到的疲劳寿命与试验疲劳寿命结果较为吻合,且预测疲劳断裂区与实际断裂区一致。研究结果大幅降低了多股簧的疲劳试验成本,解决了疲劳试验周期较长的问题,为多股簧疲劳寿命预测平台的建立打下了基础。